1.刀具材料的选择

由于奥氏体不锈钢的断后伸长率、冲击能量特别高,加上车削时的切削力很大,切削力集中在切削刃附近,因此容易产生崩刃等现象。

车削奥氏体不锈钢时,要求车床-夹具-刀具系统的刚性好,车刀刃磨质量良好。使用硬质合金刀具时,不宜采用脆性大的YT类硬质合金,因为YT类硬质合金中的钛元素易与工件材料中的钛元素发生亲合,导致刀具与工件发生“冷焊”,在高温下还加剧了扩散磨损;另外,这类材料的热导率小,热量集中在刀尖处。通常使用YG类合金车削奥氏体不锈钢,因为YG类合金的导热性较好,有利于热量的传出和降低切削温度。

车削不锈钢工件时,可以选用YG6X、YW1、YW2、XA6、YG8W、YM10、ZP15、YG813、YG532等牌号的刀片。对于不锈钢铸件或表面粗糙的工件,可选用抗弯强度高的YS2T、YD15和YG8N等牌号。选择车刀几何角度时,前角γo和后角αo可取得大一些。因为增大前角,可以减小切屑流经前刀面的阻力,从而减小了切削力、切削热和功率损耗,硬质合金刀具可取γo=15°~25°;增大后角可以减少后刀面的摩擦,提高加工表面质量和刀具寿命,硬质合金刀具可取αo=8°~10°。为了加大前角和提高切削刃强度,前刀面上可磨出圆弧形卷屑槽和负倒刃。主偏角一般取60°~75°,副偏角取10°,刃倾角可取0°~5°。

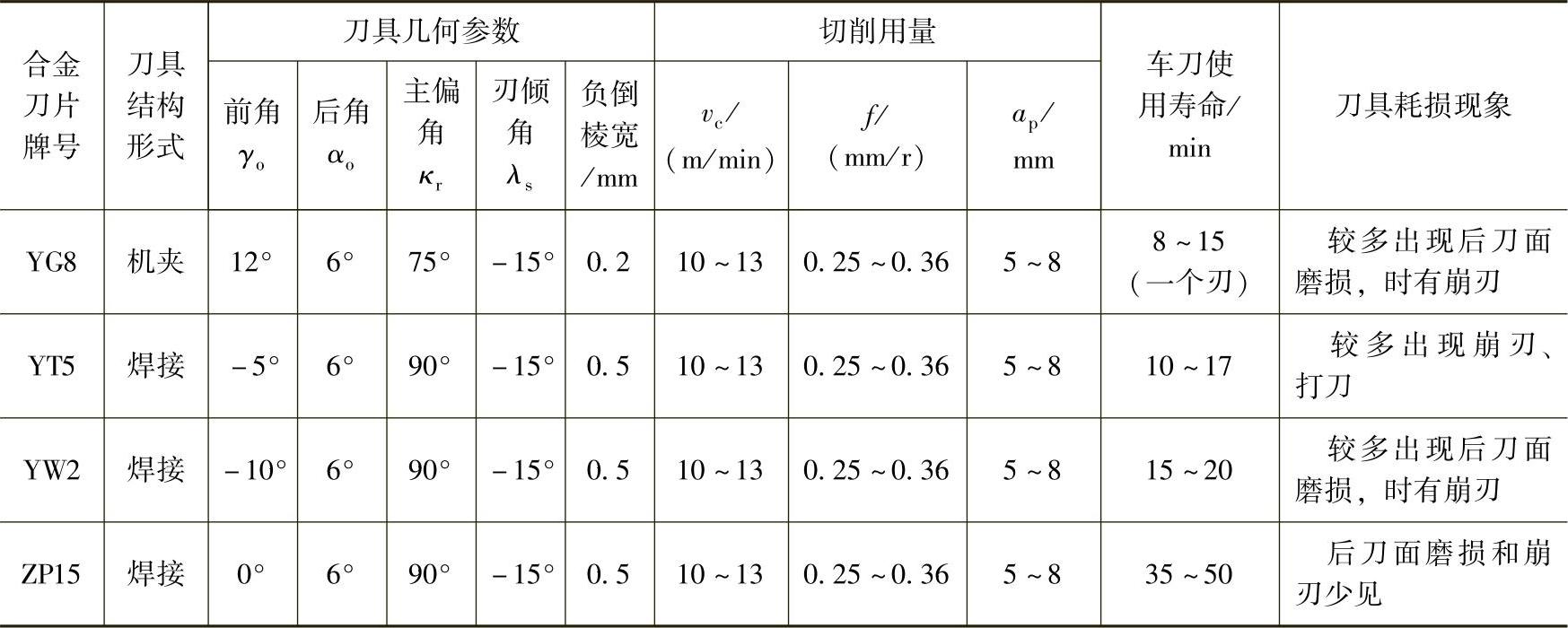

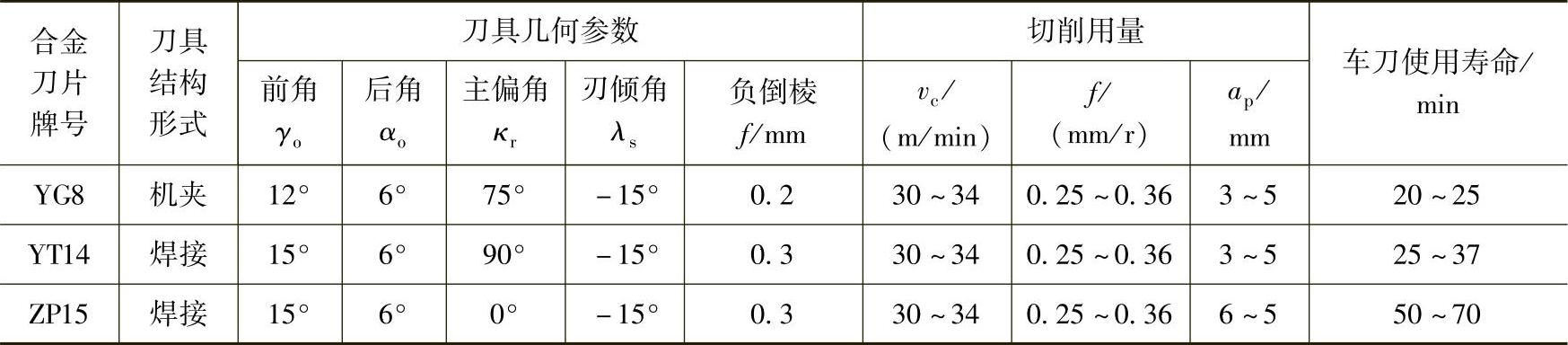

某厂在车削03Cr18Ni16Mo5耐蚀不锈钢工件时,先后使用了几种硬质合金刀具,并对各种切削情况进行了比较,见表6-4和表6-5。从表中可知,使用ZP15硬质合金刀具时的车削效果最好,这是因为该刀片材质中含有稀有合金元素钽(Ta)和铌(Nb),既提高了刀具的车削强度,又使其具有高的硬度和耐磨性。

表6-4 粗车耐蚀不锈钢时硬质合金刀具切削情况对比

表6-5 半精车耐蚀不锈钢时硬质合金刀具切削情况对比

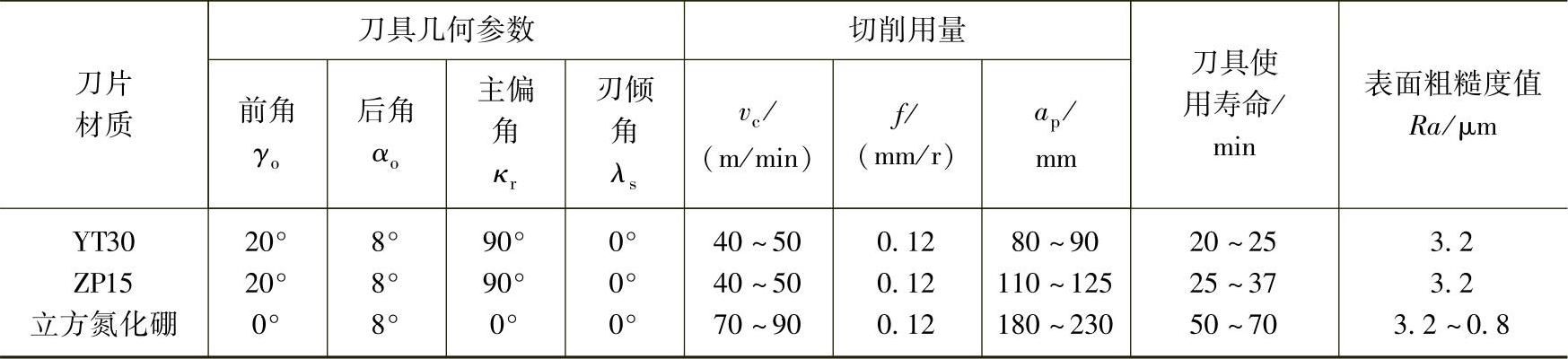

表6-6中所列分别是使用立方氮化硼刀具和硬质合金刀具精车相同耐蚀不锈钢材料的对比。根据数据可知,采用立方氮化硼车刀加工的工件,其表面粗糙度值较低,而且刀具的使用寿命和切削速度较高,切削加工效率也高。但相对来说,立方氮化硼刀具的成本较高(相当于一般硬质合金车刀的5~6倍)。另外,在使用立方氮化硼车刀进行切削加工之前,若先用金刚石磨石研磨一下切削刃及刀具的前、后刀面,则刀具的使用寿命会进一步提高。

表6-6 立方氮化硼车刀与硬质合金车刀精车切削情况对比

从以上的粗车、半精车和精车耐蚀不锈钢工件的分析可知:粗车、半精车这种材质的工件时,选用牌号为ZP15材质的刀具为宜;精车此材质的工件且表面粗糙度值又要求很低时,则选用立方氮化硼车刀为宜。若不具备立方氮化硼车刀或当被加工工件的表面粗糙度值要求一般时,可考虑采用YT30的硬质合金刀片。

2.切削用量的选择

车削不锈钢材料时,切削速度对切削温度和刀具使用寿命的影响最大,进给量次之,背吃刀量最小,因此加工不锈钢材料的切削速度往往要比加工普通碳钢材料的切削速度低一些。进给量对刀具使用寿命的影响不如切削速度大,但会影响断屑和排屑,若断屑和排屑不当,则会拉伤和擦伤工件表面,从而影响工件的表面质量。所以,车削不锈钢工件时,应采用大进给量和低速切削的形式。低速切削可降低切削温度,加大进给量可减少切削刃与被切削处硬化层接触的机会,有利于提高车刀的使用寿命。进给量一般取f=0.1~0.2mm/r,车削速度一般取60~100m/min。背吃刀量可适当大些,以避免毛坯的外表硬层或前道工序留下的加工硬化层对其产生影响,但选择时应注意,背吃刀量大时,进给量应相应减小。

3.常用加工不锈钢工件用车刀

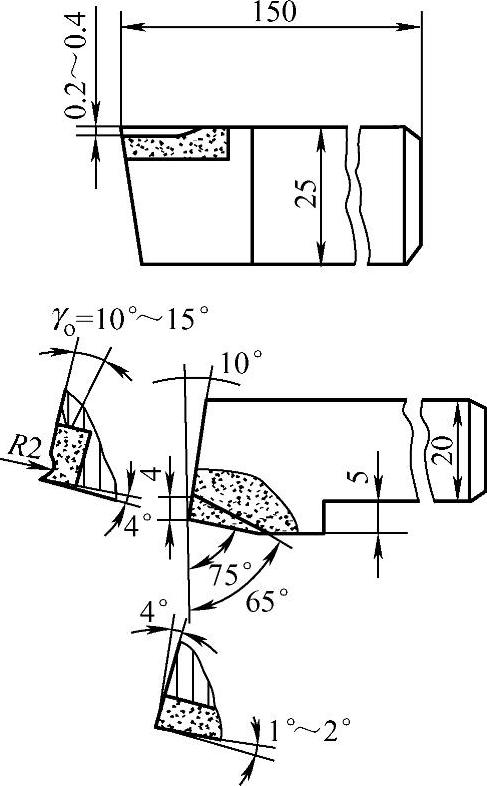

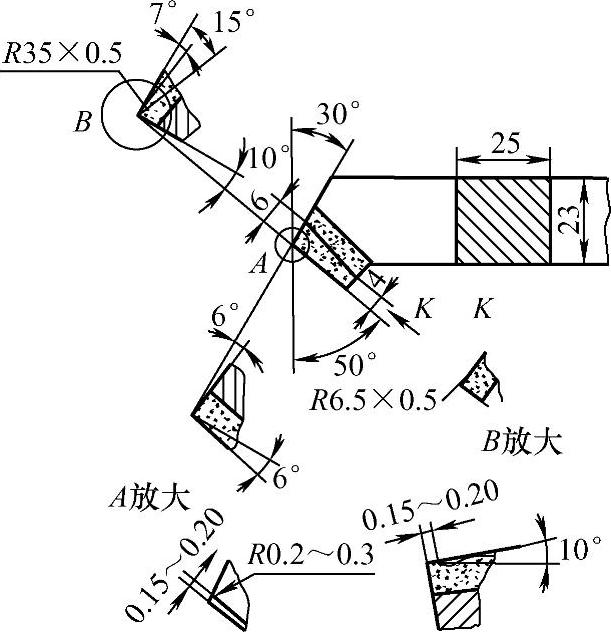

(1)不锈钢工件外圆粗车刀 如图6-10所示,该车刀的前刀面磨有前宽后窄的卷屑槽,迫使切屑成卷状绕过主切削刃而折断落下。减小主、副后角,可增加切削刃的强度。它的主切削刃稍低于前刀面0.2~0.4mm,形成浅断屑台。

使用该车刀加工直径为30~70mm的12Cr18Ni9不锈钢轴件的外圆时,转速为500r/min,进给量为0.3~0.4mm/r,背吃刀量为1~3.5mm。

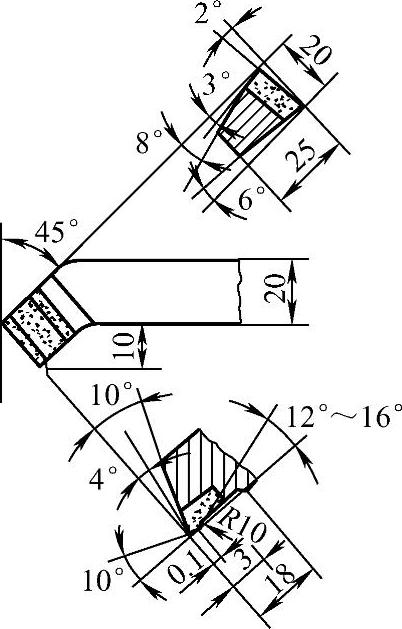

(2)不锈钢工件外圆粗车、半精车车刀 如图6-11所示,该刀具的特点是刀尖角大,易于散热,刀头强度也高。采用负前角,有利于切削;由15°负前角和圆弧R3.5mm连成断屑槽,在主切削刃上用磨石研磨出10°负倒棱,延长了切削刃的寿命,有利于切削。卷屑槽沿主切削刃方向磨成锥度,既有利于断屑,也避免了积屑瘤的产生;刀尖处磨出R0.2~R0.3mm的圆弧,便于半精车。

图6-10 不锈钢工件外圆粗车刀

图6-11 不锈钢工件外圆粗车、半精车车刀

该车刀的切削速度vc=80~100m/min,进给量f=0.25~0.5mm/r,背吃刀量ap=2~3mm。

在使用该车刀前,应使用磨石将前刀面和后刀面研磨光洁。

(3)加工不锈钢用45°半精车刀 如图6-12所示,使用该车刀半精车12Cr18Ni9不锈钢轴件外圆时,采用的切削用量为vc=120m/min,ap=4~7mm,f=0.4~1mm/r。该车刀排屑顺利,并能断屑。当进给量f大于0.4mm/r时,刀具的寿命较长;若进给量小于0.4mm,则会缩短刀具的使用寿命,因此不宜用来进行精车加工。

使用此刀具前,应使用磨石对前、后刀面仔细进行研磨。

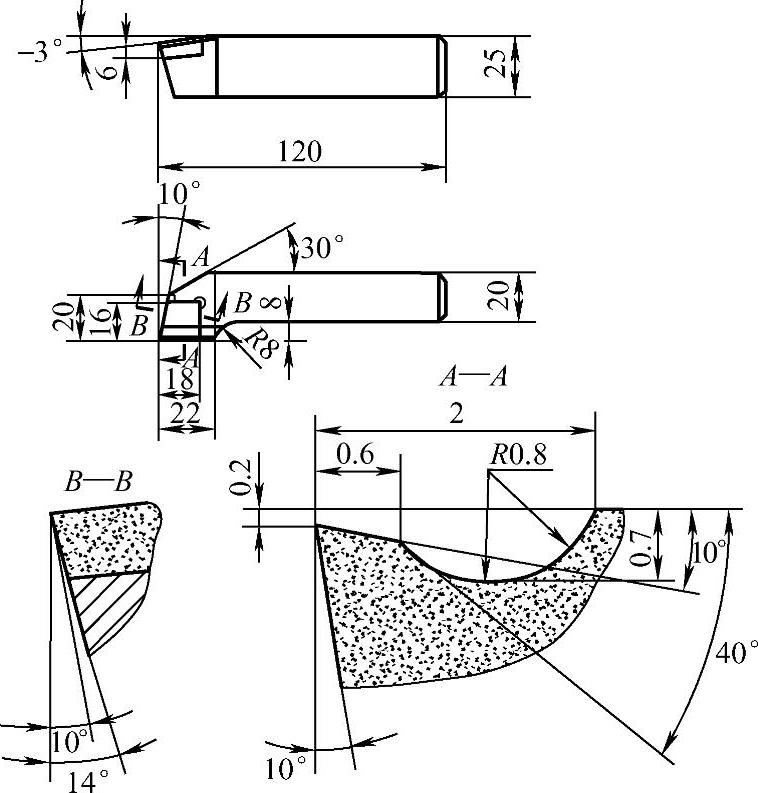

(4)精车不锈钢的断屑槽车刀 如图6-13所示,该车刀的刃倾角λs=-3°,前角γo=10°,圆弧断屑槽处的前角为40°,主偏角κr=90°,刀尖圆弧半径为0.05mm。切削用量为:转速n=320r/min,背吃刀量ap=0.1~0.15mm,进给量f=0.17mm/r。(https://www.xing528.com)

图6-12 加工不锈钢用45°半精车刀

图6-13 精车不锈钢的断屑槽车刀

使用该车刀时,前、后刀面研磨的表面粗糙度值为Ra0.4μm。

(5)加工不锈钢的切断车刀 图6-14所示切断刀具有窄而倾斜度大的负倒棱和12°~15°的前角与R10mm圆弧连成的卷屑槽,因此能适应大走刀切断;同时克服了不锈钢材料易粘结刀尖而掉尖的缺点;并且切屑易断,解决了不锈钢不断屑的困难。

该切断刀的切削用量为:ap=120m/min,f=0.2~0.5mm/r。

图6-14 不锈钢切断刀

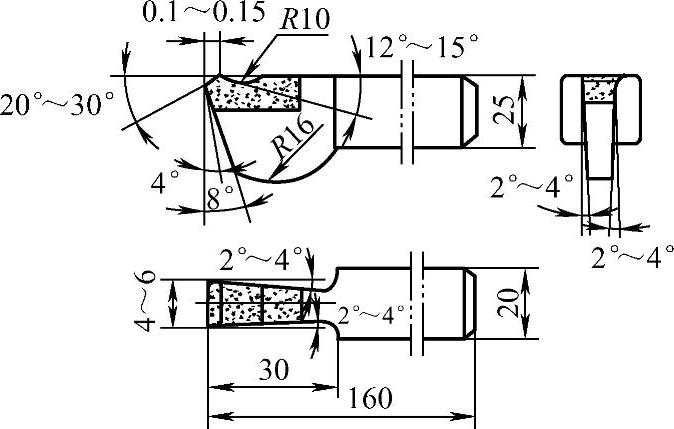

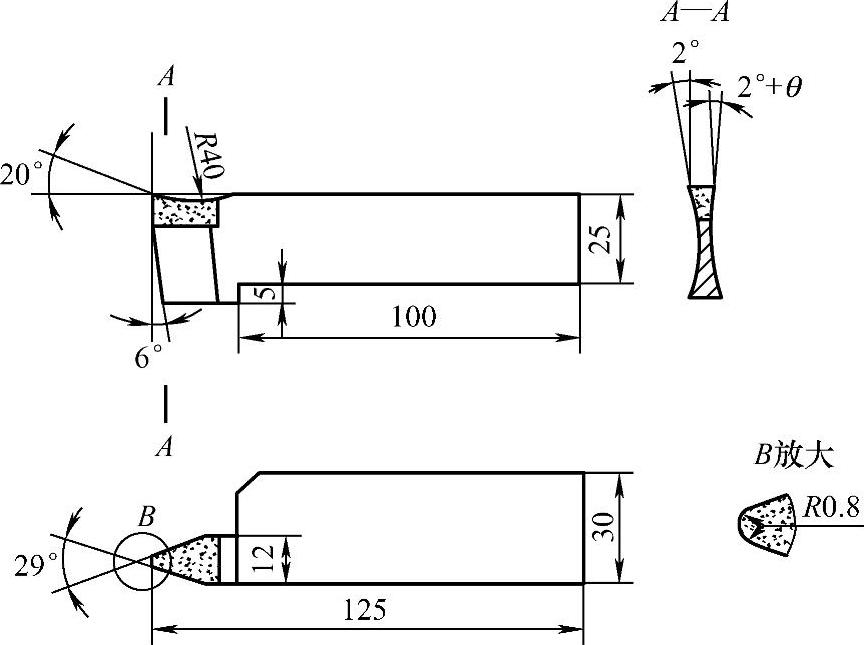

(6)不锈钢梯形螺纹车刀 该刀具的几何角度及各部尺寸如图6-15所示,粗车时,后角为2°~3°,精车时为6°~8°。它采用22°~25°的大前角,切削刃锋利,切削轻快。加工时,切屑沿两侧切削刃成卷状连续排出。

切削用量为:粗车时转速为250~300r/min,精车时转速为400~500r/min,背吃刀量为0.25~0.35mm。

图6-16所示为加工20Cr13不锈钢梯形螺纹时用的车刀。切削速度为22~25m/min,切削时车刀刀尖高于车床中心线0.2~0.5mm;充分使用切削液。

图6-15 不锈钢梯形螺纹车刀(一)

图6-16 不锈钢梯形螺纹车刀(二)

车削不锈钢梯形螺纹的车刀,其前、后刀面都应该非常光洁,表面粗糙度值应在Ra0.8μm以下。

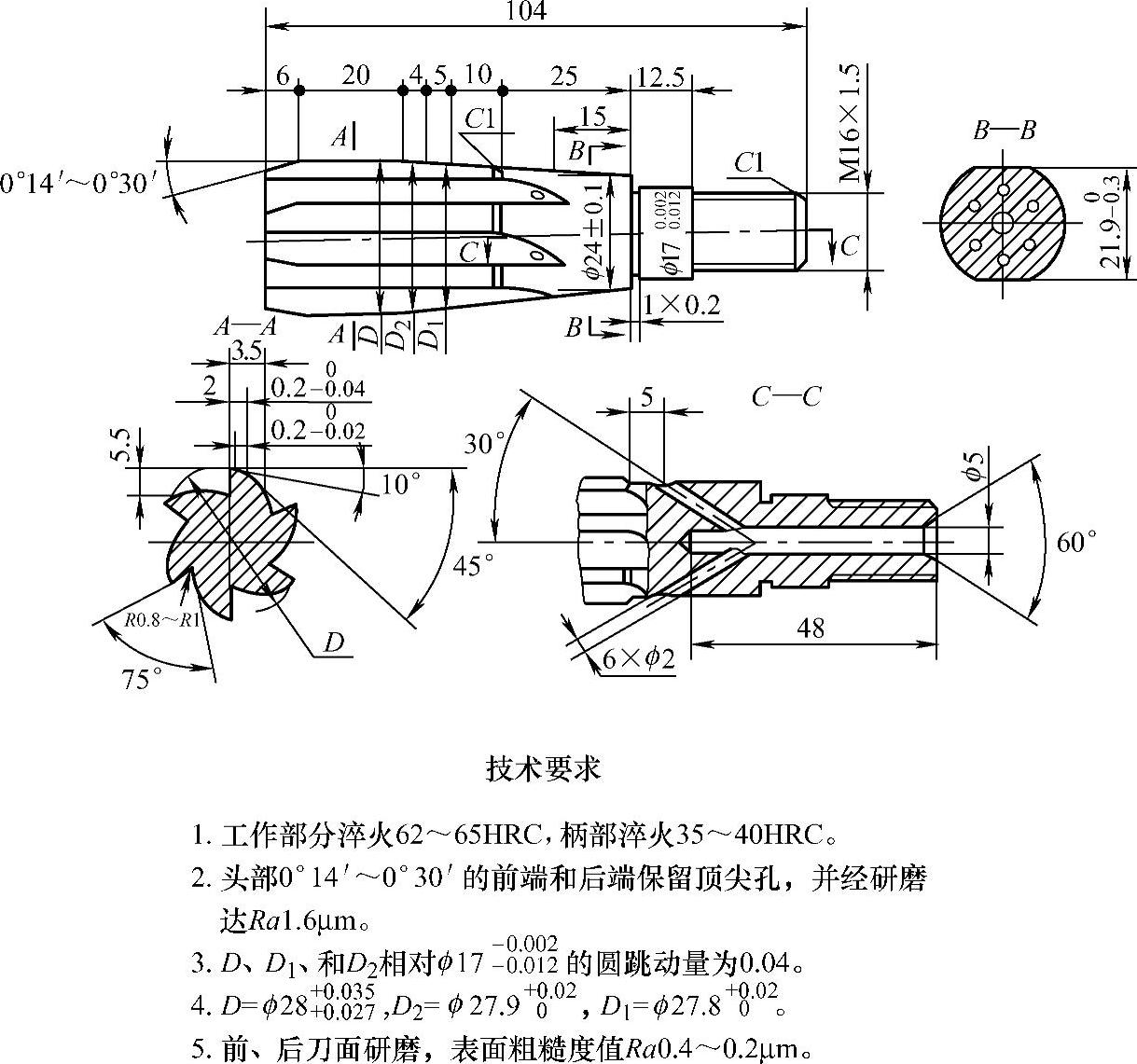

(7)加工不锈钢深孔使用的铰刀 06Cr17Ni12Mo2Ti不锈钢,具有导热性差、粘附性高、冷作硬化、耐蚀性和强度高等特点,这给深孔铰削加工带来了不少的困难。图6-17所示是不锈钢深孔加工时使用的铰刀,它攻克了不锈钢深孔加工的难关。

图6-17 不锈钢深孔加工铰刀

由于该工件的韧性大,因此其校正部分的长度应控制为校准外圆直径的70%。铰刀上有6个通切削液的孔,便于冲走切屑。铰刀和铰刀刀柄用螺纹及导向外圆连接,拆卸方便。该铰刀的齿数为6,较标准铰刀的齿数少,因而使容屑槽相应地扩大了。

该铰刀为阶梯式铰刀,各切削刃相对柄部中心线的偏摆量易于控制在0.005mm以下,使各切削刃能均匀地参加切削,同时铰刀的导向性好,减少了振动。在半径方向上较为理想的切削深度为0.04~0.05mm,但由于采用阶梯式切削,因此背吃刀量在半径方向上可增大到0.04~0.12mm。

使用该铰刀,在CA6140型卧式车床上加工不锈钢工件上的ϕ28H8孔时,其表面粗糙度值可达Ra1.6~0.8μm。所采用的切削用量为:刀具转速n=30~38r/min,进给量f=0.14~0.16mm/r,背吃刀量ap=0.04~0.05mm。

加工时使用的切削液是硫化切削油(90%)和煤油(10%);油压P=10~15kg/cm2。

铰刀刃口应锋利,铰刀校准刃外径的表面粗糙度值应达到Ra0.2μm。

装铰刀的夹固系统(包括专用刀架和刀柄等),应能严格保证铰刀的轴线与车床主轴轴线的平行度误差在0.02mm以内,这样能保证铰削后的实际孔径尺寸与铰刀校准外径尺寸之差在±0.003mm之内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。