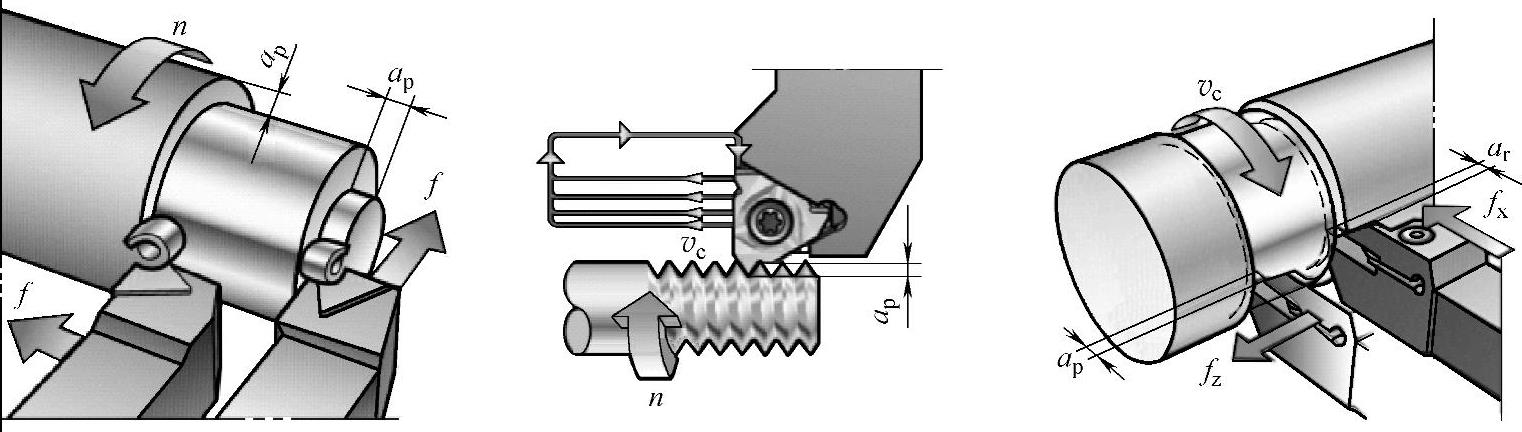

数控车削过程中的切削用量是指切削速度、进给速度(进给量)和背吃刀量三者的总称,不同车削加工方法的切削用量如图2-23所示。

图2-23 不同车削加工方法的切削用量

切削用量的选择原则:在保证零件加工精度和表面粗造度的情况下,充分发挥刀具的切削性能,保证合理的刀具寿命,并充分发挥机床的性能,最大限度提高生产率,降低加工成本。另外,在切削用量的选择过程中,应充分考虑切削用量各参数之间的关联性。例如,用同一刀具加工同一零件,当选用较大的背吃刀量时,则应取较小的进给速度;反之,当选用较小的背吃刀量时,则可选取较大的进给速度。

1.背吃刀量的选择

粗加工时,除留下精加工余量外,一次走刀尽可能切除全部余量。在加工余量过大、工艺系统刚性较低、机床功率不足、刀具强度不够等情况下,可分多次走刀。切削表面有硬皮的铸锻件时,应尽量使ap大于硬皮层的厚度,以保护刀尖。精加工的加工余量一般较小,可一次切除。

在中等功率机床上,粗加工的背吃刀量可达8~10mm;半精加工的背吃刀量取0.5~5mm;精加工的背吃刀量取0.2~1.5mm。

2.进给速度(进给量)的确定(https://www.xing528.com)

进给速度是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取,最大进给速度受机床刚度和进给系统的性能限制。

粗加工时,由于对工件的表面质量没有太高的要求,这时主要根据机床进给机构的强度和刚性、刀杆的强度和刚性、刀具材料、刀杆和工件尺寸及已选定的背吃刀量等因素来选取进给速度。精加工时,则按表面粗糙度要求、刀具及工件材料等因素来选取进给速度。

3.切削速度的确定

切削速度vc可根据已经选定的背吃刀量、进给量及刀具寿命进行选取。实际加工过程中,也可根据生产实践经验和查表的方法来选取。

粗加工或工件材料的加工性能较差时,宜选用较低的切削速度。精加工或刀具材料、工件材料的切削性能较好时,宜选用较高的切削速度。

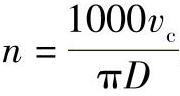

切削速度vc确定后,可根据刀具或工件直径(D)按公式 来确定主轴转速n(r/min)。

来确定主轴转速n(r/min)。

在工厂的实际生产过程中,切削用量一般根据经验并通过查表的方式来进行选取。常用硬质合金或涂层硬质合金刀具切削用量的推荐值见表2-5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。