通过各种输入方式,接收机床加工零件的各种数据信息,经过CNC装置译码,再进行计算机的处理、运算,然后将各个坐标轴的分量送到各控制轴的驱动电路,经过转换、放大去驱动伺服电动机,实现各坐标轴的运动,并进行实时位置反馈控制,使各个坐标轴能精确地运动到所要求的位置,这就是数控机床的工作过程。

1.插补运算

CNC对机床进给轴的控制,是执行事先编写好的加工程序指令。程序指令是按零件的轮廓编写的加工刀具运动轨迹。

程序是根据零件轮廓分段编写的。一个程序段加工一段形状的轮廓。轮廓形状不同,使用不同的程序指令(零件轮廓形状元素)。例如,G01代表直线运动指令;G02代表顺时针圆弧运动指令;G03代表逆时针运动圆弧指令;G32代表螺纹加工等。

在一段加工指令中,一般只是编写此段的进给终点。如:下面一个程序段要加工XY平面上一段圆弧,程序中只指定了终点的坐标值(100、-200)。

G90 G17 G02 X100 Y-200 R50 F500;

此段的起点已在前一段编写,就是前段的终点。因此,加工此段时,CNC控制器只知道该段的起点和终点坐标值。段中的刀具运行轨迹上其他各个点的坐标值必须由处理器计算出来。

处理器依据该段轮廓指令(G02)和起点、终点的坐标值计算出希望加工的工件轮廓,算出在执行该段指令过程中刀具沿X轴和Y轴移动的各点位置。X轴和Y轴的合成运动即形成了刀具加工的工件轮廓轨迹。

除此之外,在程序中必须指定运动速度(加工速度),如:F500(mm/min)。在位置计算时,要根据轮廓位置算出对应点的刀具运动方向和速度。此例中是分别算出沿X轴各点的速度和沿Y轴各点的速度。

实现上述运算的机构称为插补器。插补器每运算一次称为一个插补周期,一般为8ms;计算复杂型面的插补器使用高速CPU,插补周期可缩短,目前可达2ms。一个程序段可分多个插补周期,取决于轮廓形状和轮廓尺寸。

执行上例程序段的指令是进行顺时针圆弧插补,是执行以圆弧计算公式为基础的插补子程序。计算时的判断条件是:不断地执行刀具沿X轴向和Y轴向的进给,每进给一个脉冲当量即判断是否到达终点,是否超差,计算方向是顺时针,进给当量是1μm/脉冲,速度是500mm/min。

2.插补脉冲的分配输出

经过插补运算,算出了加工所要求的工件形状在同一时间周期(插补周期)内各个坐标轴移动的距离(移动量),它是以脉冲数表示的,如:在本插补周期内X轴进给25个脉冲;Y轴进给50个脉冲,分别送给对应的坐标轴,作为相应轴的位置移动指令。

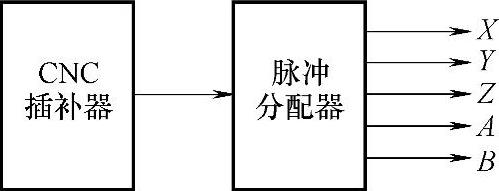

脉冲序列有正负号,指定对应轴的运动方向;脉冲序列按一定的频率输出,指定该轴的运动速度。这种装置称为脉冲分配器,如图1-2所示。

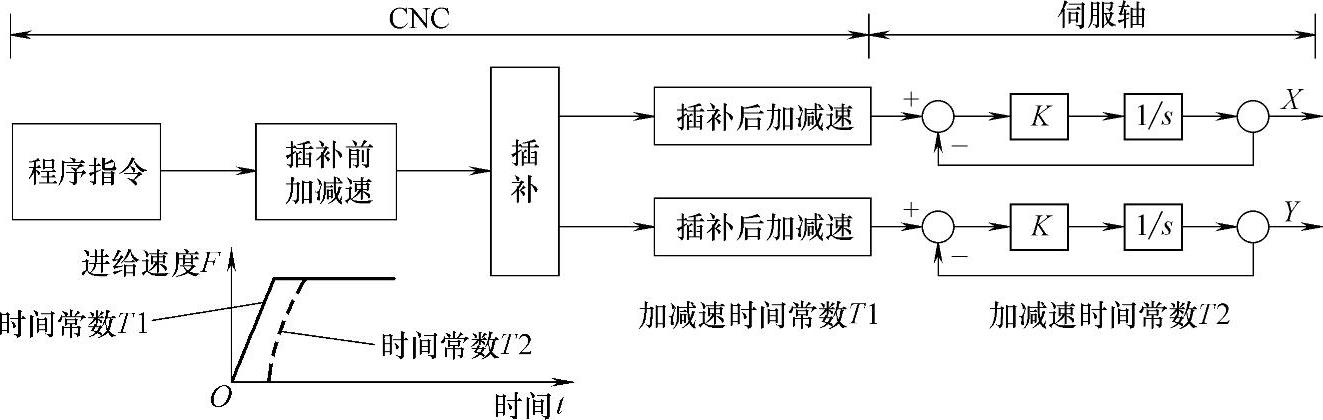

为了防止产生加工运动的冲击、提高加工精度和降低粗糙度,在脉冲分配给各进给轴之前,对进给速度都进行加/减速处理。如图1-3所示,CNC可实现两种加/减速控制:插补前加/减速和插补后加/减速。

图1-2 脉冲分配器

(https://www.xing528.com)

(https://www.xing528.com)

图1-3 加减速控制

插补后通常用直线型或指数型加减速方法:指数型加/减速的速度变化比较平滑,因而冲击小,但是速度指令的滞后较大。相反,直线型加减速的速度变化迅速,时间常数设得较小时会造成冲击,引起机床的振动。但是,加工出的零件轮廓可能与程编的轮廓更接近。

插补前用直线型加减速方法,这样可以减小加工的形状误差。

3.加工刀具的偏置及补偿

上述插补的位置脉冲,是按工件轮廓编写的程序计算出来的,即刀具中心点的运行轨迹是工件的轮廓。考虑到刀具有不同的半径和长度,实际加工时刀具中心不能按此轨迹行进,必须根据实际使用的刀具,计入其实际半径和长度,由CNC计算出实际刀具的中心轨迹,按此轨迹控制刀具的移动。此功能称为“刀具的偏置及补偿”。

(1)刀具半径补偿

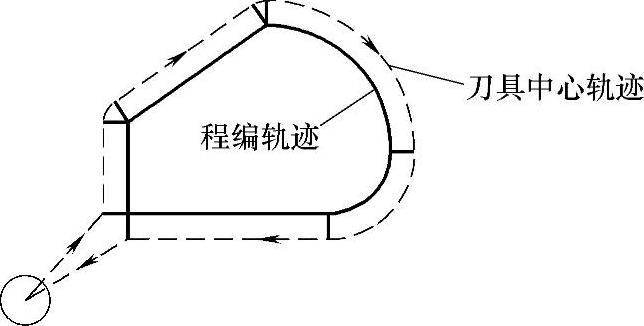

如图1-4所示,实际的刀具中心轨迹与按照零件轮廓尺寸编写的CNC加工程序轨迹偏移了一个刀具半径的尺寸。

在编程时,用G指令(G41,G42)告知CNC的插补器执行刀具半径的偏置计算,插补器即按照实际的刀具半径计算出刀具的中心轨迹,以此控制刀具的行进。就是说,上述脉冲分配器输出的给各个进给轴的脉冲数,是插补的零件轮廓偏移了一个刀具半径后的刀具中心轨迹的进给脉冲数。每个轴的补偿脉冲分别送给相应的进给轴。

图1-4 刀具半径补偿

实际刀具的半径值在加工前必须输入至刀具补偿存储器。刀具补偿存储器可同时存储多把刀具的几何尺寸(半径值)。加工中用哪一把刀具,由程序用刀具号指定,如:T12。根据程序中指令的刀号,CNC插补器找到实际的刀具半径值执行计算。

G41为左刀补:沿着刀具行进的方向看,在工件的左侧加补偿;G42为右刀补:沿着刀具行进的方向,在工件的右侧加补偿。

(2)刀具长度补偿

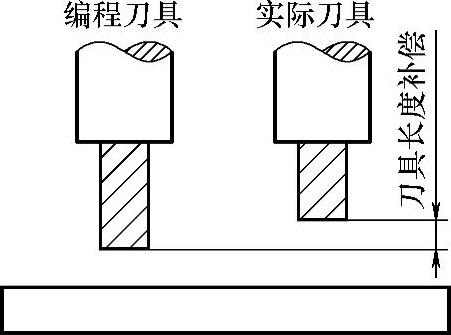

加工前,用一把刀具的长度作为基准,先测量好实际加工中使用的各把刀具与基准刀具的长度差值,与上述的刀具半径值一样,将这一差值按刀具号输入刀具补偿存储器。编写加工程序时,编入刀具号。加工开始时,用基准刀具的刀尖对刀。CNC执行加工程序时,根据程序中指令的刀具号找出刀具长度的差值,按刀具长度差值的符号伸长或缩短进行补偿。图1-5是铣床刀具长度的补偿,只有Z向补偿。

图1-5 刀具长度补偿

在铣床类的CNC系统中,用G43和G44指令刀具的长度补偿。G43为正刀补,即将刀具补偿值加到程序指令的终点坐标值上。G44为负刀补,即由程序指令的终点坐标值减去刀具的补偿值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。