1.压铸过程

按压铸机的压室位置及状态,压铸分为冷室压铸和热室压铸。根据压射冲头的位置,冷室压铸又分为卧式冷室压铸及立式冷室压铸。下面以卧式冷室压铸机为例,对压铸过程进行简单描述。

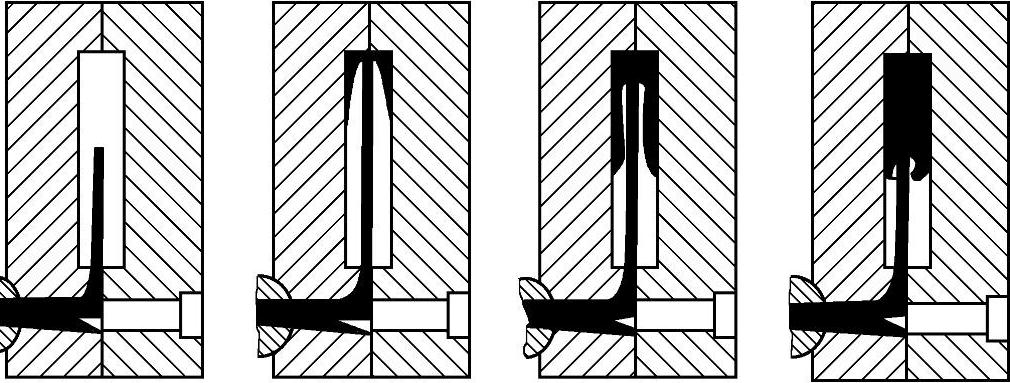

图4-1 卧式冷室压铸机工作过程示意图

a)浇注 b)压射 c)开模 d)顶出

图4-1所示为卧式冷室压铸机的工作过程示意图[2]。在动模和定模合模后,将金属液浇入压射室,压射冲头向前推进,将金属液经浇道压入型腔冷却凝固成形。开模时,余料借助压射冲头前伸的动作离开压射室和铸件一起贴合在动模上,随后顶件机构顶出铸件,完成压铸循环。

2.压铸过程的充型理论

如前所述,高压和高速填充压铸型是压铸的最大特点。液态金属在压铸型型腔中的流动也与砂型、金属型及低压铸造有着本质的区别。有很多人对压铸型腔内液体金属的流动充型作了较为深入的研究,提出的主要理论有:弗洛梅尔(Frommer)理论、布兰特(Brandt)理论、巴顿理论、巴顿的连续性理论等[2]。

(1)弗洛梅尔(Frommer)理论1925年,弗洛梅尔首先提出了压铸型腔内金属液流动的理论。他利用锌合金压铸的实践经验推导出这个结论,认为熔融金属流动遵循流体力学定律。他将金属液流动分为几个阶段:

1)金属液压入一个矩形横截面积的型腔,以内浇口的截面形状呈锯齿形流过型腔,射向远离浇口的对面型壁,如图4-2a所示。

2)如果内浇口与铸件厚度相比较薄,即当1/4≤δ内浇口/δ铸件≤1/3时,金属射流撞击对面型壁,并在此处聚成一个颤动的“金属池”,形成涡流。填充金属池时,扰动(涡流)更加厉害,其中一部分金属称为“前流”,在增长的“金属流”的前面沿型壁流回,如图4-2b所示。

3)“前流”返回填充型腔时产生激烈的涡流和飞溅,如图4-2c所示。

4)因为“前流”对型壁的摩擦和热量损耗而使流动速度减慢,最后“金属池”与“前流”汇合,如图4-2d所示。

5)在逐渐向内浇口方向流回的同时,型腔中的气体在内浇口附近最后排除。

图4-2 弗洛梅尔的附壁效应充型理论

寇斯特和戈林用电影摄影法记录了玻璃型壁铸型内金属液的流动,证实了上述分析结果。日本的加山和市田再次证实了弗洛梅尔的理论。日本的尾力、尾野等人通过用电磁示波器建立的瞬时热传递值加以证实,也认为弗洛梅尔的理论是正确的。

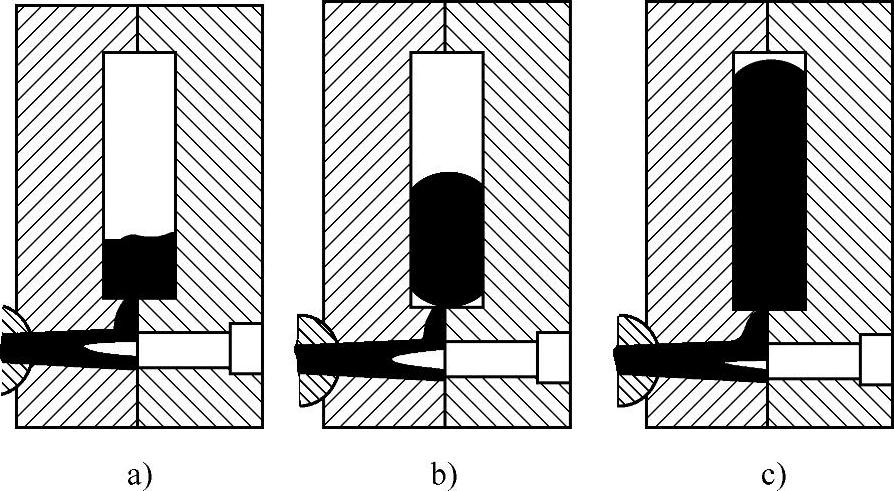

(2)布兰特(Brandt)理论 布兰特提出了“全壁厚”填充方式。他的流动理论要点如下:

1)金属液通过内浇口进入型腔时,自内浇口开始,由后向前在型腔内流动,如图4-3a所示。

2)流动时不产生涡流,型腔中的气体顺序向前,排放充分,如图4-3b所示。

3)这种流动一直保持到填充最远端,如图4-3c所示,而且认为无论内浇口厚度与型腔厚度之比如何,填充形式都是“全壁厚填充”。

显然,布兰特的全壁厚填充理论忽略了金属液流在铸型温度场作用下虽然变黏,但仍然遵循普朗特边界理论运动这一特点,因此金属液体并不是沿着全壁厚平移前进的。

(https://www.xing528.com)

(https://www.xing528.com)

图4-3 布兰特的全壁厚充型理论示意图

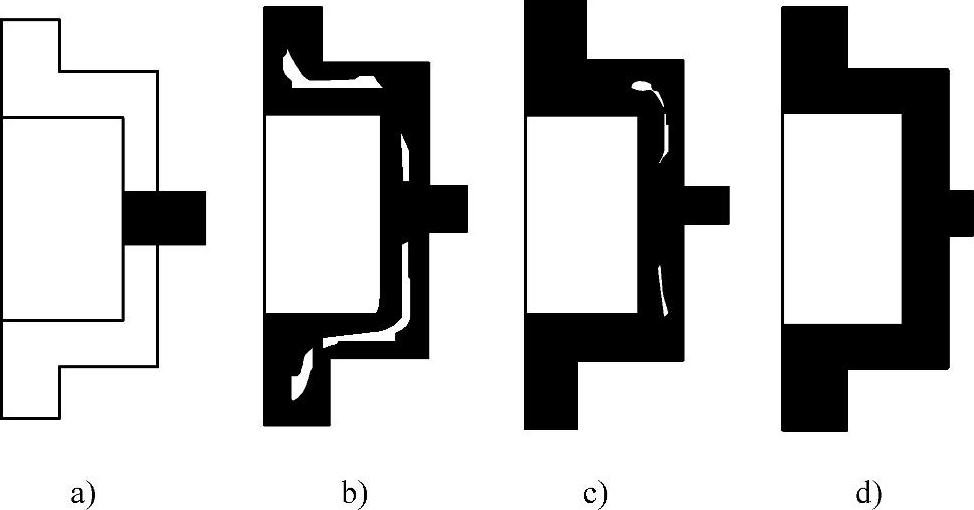

(3)巴顿理论 巴顿更为详尽地讨论了压射压力的影响。他认为金属流动受温度梯度、熔融金属内部阻力以及靠近铸型界面的金属液流的速度的影响,即填充过程是一个包含着力学、热力学和流体动力学因素的复合问题,金属流过型腔表面的方式在很大程度上决定了铸件的表面质量,流痕、搭接和其他的缺陷。巴顿的流动理论要点如下:

1)金属流射进型腔时,首先撞击对面型壁(见图4-4a),然后沿型壁表面向各个方向扩展到铸型表面的大部分地方,在型腔达到热平衡时,最初的金属流形成表皮(见图4-4b),表皮形成后,由于厚截面部位的液流横截面上的单位面积切变最小,金属优先流过该部位,即扰动的金属在流动方向突然转变的地方产生少量积聚,如图4-4c所示。

图4-4 巴顿的充型理论示意图

a)金属液射入型腔 b)金属液沿型壁表面扩展 c)金属液堆积 d)充满

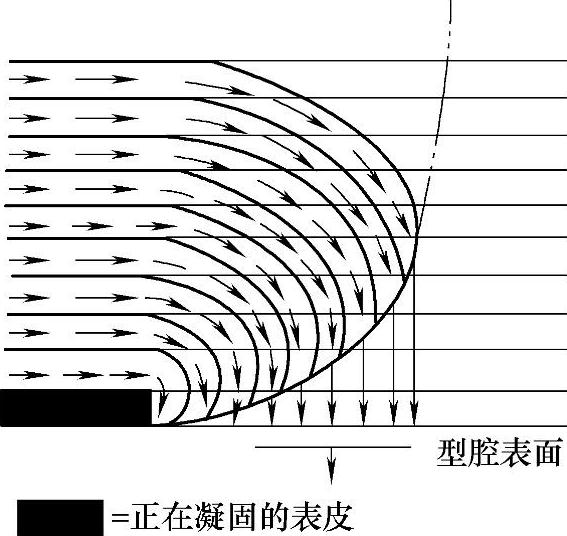

2)随后进入型腔的金属液沉积在薄壳表面上进行填充直至充满,如图4-4d所示。扰动的金属液绕着第一阶段形成的核心扩大和合并。迅速流动的金属上层扩展到前沿,并在液流内绕着瞬时旋转中心而转动。金属液流动停止时,以相当大的力撞击型腔表面,旋转中心就在此层内,其固有的移动是与液流中的平均速度相一致的,在此层内的金属有着垂直于液流流动方向的最小分量。金属液围绕着这个中心旋转,逐步地将金属从上层带到下层,因而大体上保持了液流的表皮厚度,直至填满,如图4-5所示。

3)在型腔完全填充的同时,压射力通过铸件内部仍为液态的中心部分均匀地作用在铸件上。巴顿认为第一阶段的压射特点是控制表面粗糙度,第二阶段是密实度,第三阶段是铸件的强度。

这种理论认为,在压铸过程中气体的卷入不可避免,压铸需要控制的仅仅是气孔的均匀分布以及尺寸大小,而不是消除气孔。

图4-5 金属液流的最前沿流动状态

从流体力学和传热学角度来看,影响金属液填充形态的主要因素是压力、通过内浇口的流量及金属液的粘度(受温度影响)。现代试验方法均成功地验证了上述三种理论的正确性及适用性。在金属液粘度一定的条件下,当内浇口截面积很小、压射压力大时,金属液的填充形态趋向于弗洛梅尔(Frommer)理论,目前广泛使用的普通压铸机即基于此种理论。而当内浇口截面积大且压射压力不太高时,便可获得布兰特的“全壁厚”填充方式,超低速压铸技术就是布兰特理论的具体应用。

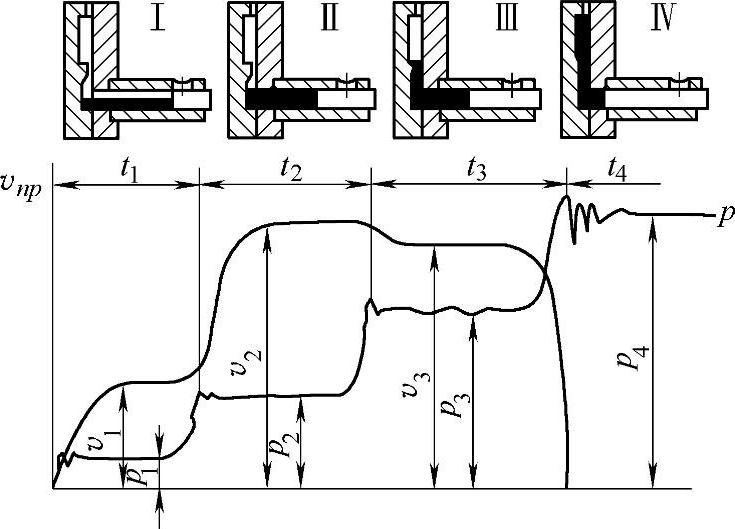

图4-6 压铸过程中压力和速度变化曲线

3.压铸过程中压射压力及速度的变化

压铸过程中作用在液体金属上的压力不是一个常数,它随着压铸过程的不同阶段而变化。液体金属在压射室及压铸型中的运动情况可分为四个阶段。图4-6所示为压铸件不同阶段液体金属所受压力及流动速度的变化情况。

第一阶段Ⅰ:慢速封孔阶段。压射冲头以慢速v1向前移动,液体金属在较低压力p1作用下推向内浇道。低的压射速度是为了防止液体金属在越过压室浇注孔时溅出和有利于压室中气体的排出,减少液体金属卷入气体。此时压力p1只用于克服压射缸内活塞移动和压射冲头与压室之间的摩擦阻力,液体金属被推至内浇道附近。

第二阶段Ⅱ:填充阶段。二级压射时,压射活塞开始加速,并由于内浇道处的阻力而出现小的峰压,液体金属在压力p2的作用下,以极高速度在很短时间内填充型腔。

第三阶段Ⅲ:增压阶段。充型结束时,液体金属停止流动,由动能转变为冲压力。压力急剧上升,并由于增压器开始工作,使压力上升至最高值。这段时间极短,一般为0.02~0.04s,称为增压建压时间。

第四阶段Ⅳ:保压阶段,亦称压实阶段。金属在最终静压力p4作用下进行凝固,以得到组织致密的铸件。由于压铸时铸件的凝固时间很短,因此,为实现上述的目的,要求压射机构在充型结束时,能在极短的时间内建立最终压力,使得在铸件凝固之前,压力能顺利地传递到型腔中去。所需最终静压力p4的大小取决于铸件的壁厚及复杂程度、合金的性能及对铸件的要求,一般为50~100MPa。

也有人将上述第三、四阶段合并为增压补缩阶段,将整个过程称为“三级压射”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。