低压铸造是在低压气体作用下使液态金属充填铸型并凝固成铸件的铸造方法。它是介于重力铸造(如砂型铸造、金属型铸造)和压力铸造之间的一种铸造方法,是液态合金在压力下,自下而上地充填型腔、并在压力下结晶,以形成铸件的工艺过程。由于所施加的压力较低(22~70kPa),所以称为低压铸造。

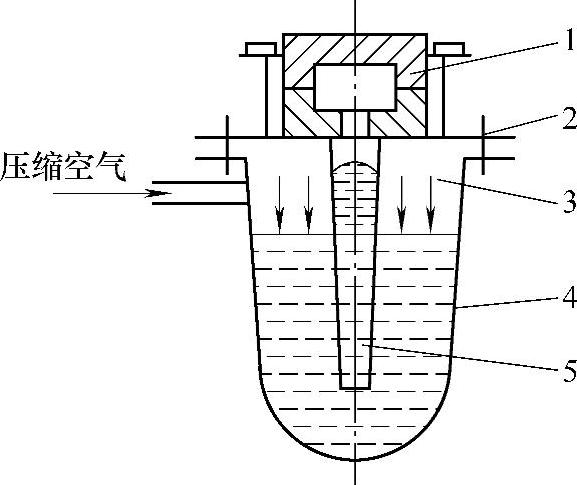

低压铸造的工作原理如图4-3所示,在装有金属熔体的密封容器中通过干燥的压缩气体,作用在金属液面上。金属液自下而上经过浇道进入铸型,待金属液充满型腔后,增大气压,型腔里的金属在一定压力作用下凝固成形。当卸去压力时,未凝固的金属液回落到坩埚内。低压铸造与重力铸造相比,可以防止铸型内金属熔体的紊流,并以层流充填,混入的氧化物较少,熔体浇注的速度可以控制,可以制造高品质的铸件。低压铸造用的铸型可以是砂型、壳型、陶瓷型,也可以是金属型、石墨型等。在低压铸造基础上进一步改进,使液态金属在差压下充型、在压力下凝固的方法称为差压铸造,它是低压铸造的一种特殊形式。

图4-3 低压铸造的工作原理

1—铸型 2—密封盖 3—坩埚 4—金属液 5—升液管

低压铸造最初主要用于铝合金铸件的生产,之后进一步扩展用途,生产熔点高的铜铸件、铁铸件和钢铸件。我国已于20世纪70年代将这种方法成功地用于铸造万吨级大型船舶用铜合金螺旋桨和2000马力柴油机球墨铸铁曲轴等重要零件。

低压铸造的优点是:金属液在压力下充型,有利于铸造薄壁铸件;铸件的致密性得到提高;底注充型平稳,可减少因金属液冲击飞溅而引起的氧化夹杂;浇冒口系统简单,金属利用率可达80%以上;劳动条件得到改善,并可实现机械化和自动化,生产率高。

1.低压铸造的工作原理

低压铸造实际是重力铸造和压力铸造的有机结合,其实质是物理学中的帕斯卡原理在铸造方面的具体运用,根据帕斯卡原理有

p1F1H1=p2F2H2 (4-4)

式中,p1为金属液面上的压力;F1为金属液面上的受压面积;H1为坩埚内液面下降的距离;p2为升液管中使金属液上升的压力;F2为升液管的内截面积;H2为金属液在升液管中上升的距离。

由图4-3可知,由于F1远远大于F2,因此,当坩埚中液面下降高度H1时,只要在坩埚中金属液面上施加一个很小的压力,升液管中的金属液就能上升一个相应的高度。这就是“低压”的来源。

把干燥的压缩空气或惰性气体通入密闭容器(坩埚)中的金属液面上,在气体压力作用下,金属液沿升液管上升,通过浇口平稳地进入铸件型腔中,并在气体压力作用下,充满整个型腔,直到铸件完全凝固。切断液面上的气体压力,升液管中、浇口中没有凝固的金属液在重力作用下回到坩埚中,完成一次浇注过程。

2.低压铸造的工艺流程

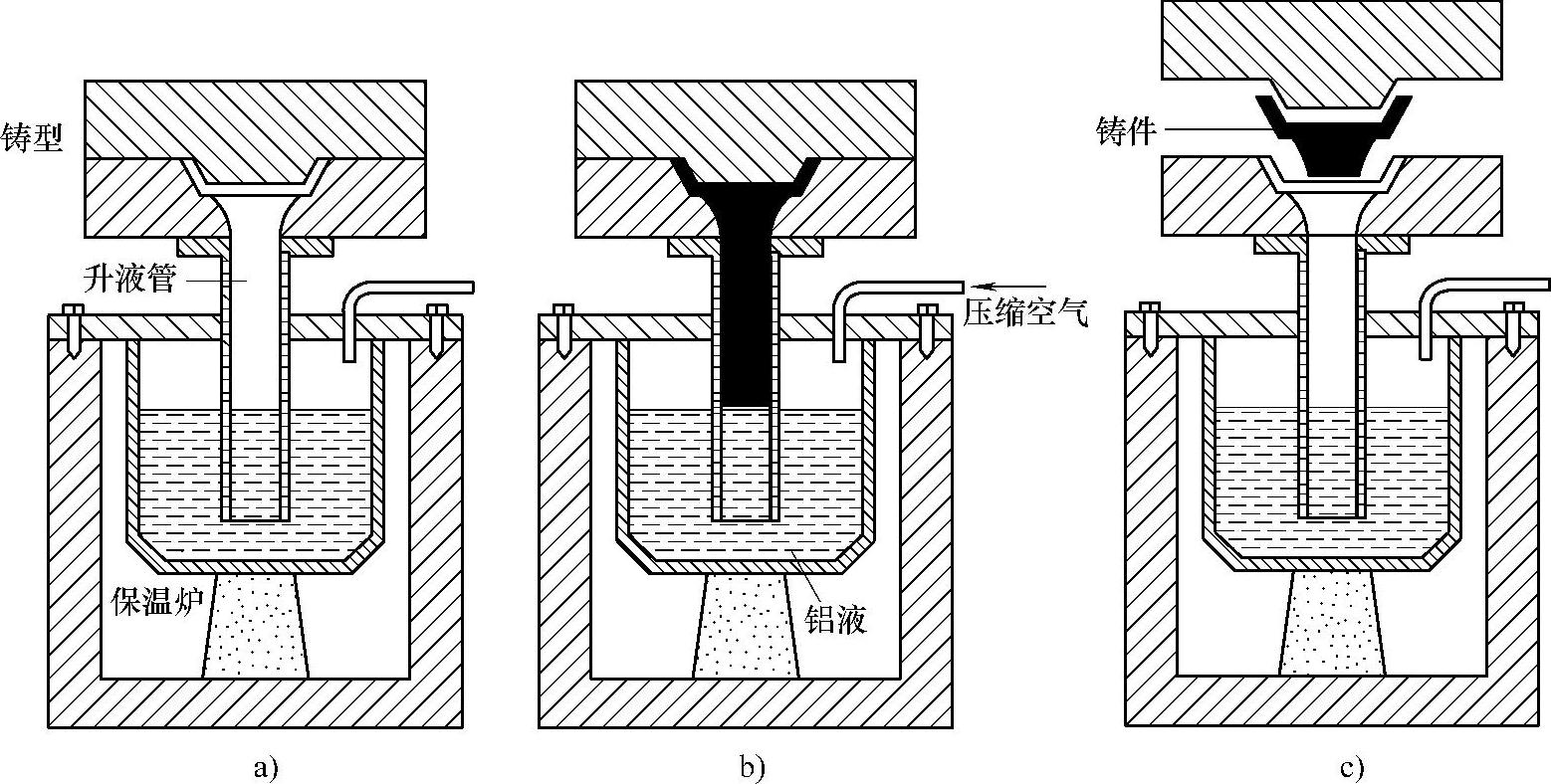

通常低压铸造的工艺流程为:准备合金液、模具等→密封坩埚、扒渣→装配、固定模具→通气升液→平稳冲型→增压凝固→卸压→卸模→取出铸件。

低压铸造装置如图4-4所示。缓慢地向坩埚内通入干燥的压缩空气,金属液受气体压力的作用,由下而上沿着升液管和浇注系统充满型腔,如图4-4b所示。开启铸型,取出铸件,如图4-4c所示。

图4-4 低压铸造装置图

a)合型 b)压铸 c)取出铸件

低压铸造的工艺规范包括充型、增压、铸型预热温度、浇注温度,以及铸型的涂料等。

(1)充型和增压 升液压力是指当金属液面上升到浇口,所需要的压力。金属液在升液管内的上升速度应尽可能缓慢,以便于型腔内气体的排除,同时可使金属液在进入浇口时不致产生喷溅。

(2)充型压力和充型速度 充型压力是指使金属液面上升到铸型顶部所需要的压力。在充型阶段,金属液上升速度就是充型速度。

(3)增压和增压速度 金属液充满型腔后,再继续增压,使铸件的结晶凝固在一定大小的压力作用下进行,这时的压力称为结晶压力。结晶压力越大,补缩效果越好,最后获得的铸态组织也就越致密。但通过结晶增大压力来提高铸件质量,不是任何情况下都能采用的。

(4)保压时间 型腔压力增至结晶压力后,在结晶压力下保持一段时间,直到铸件完全凝固所需要的时间称为保压时间。如果保压时间不够,铸件未完全凝固就卸压,型腔中的金属液将会全部或部分流回,造成铸件“放空”报废;如果保压时间过长,这不仅降低工件的断面收缩率,而且会造成浇口“冻结”,使铸件出型困难,故生产中必须选择一适宜的保压时间。(https://www.xing528.com)

(5)铸型温度及浇注温度 低压铸造可采用各种铸型,对非金属型的工作温度一般为室温,而对金属型的工作温度就有一定的要求。

关于镁合金的浇注温度,实践证明,在保证铸件成形的前提下,越低越好。

(6)涂料 当用金属型低压铸造时,为了提高其寿命及铸件质量,必须刷涂料;涂料应均匀,涂料厚度要根据铸件表面粗糙度及结构来决定。

3.低压铸造模具及设备

(1)低压铸造模具 低压铸造所用的铸型,有金属型和非金属型两类。金属型多用于大批、大量生产的有色金属铸件,非金属铸型多用于单件小批量生产,如砂型、石墨型、陶瓷型和熔模型壳都可以用于低压铸造,而生产中采用较多的还是砂型。但低压铸造用砂型的造型材料的透气性和强度比重力浇注高,型腔中的气体,全靠排气道和砂粒孔隙排除。

为充分利用低压铸造时液体金属在压力作用下自下而上地补缩铸件,在进行工艺设计时应考虑使铸件远离浇口的部分先凝固,浇口最后凝固,使铸件在凝固过程中通过浇口得到补缩,实现顺序凝固。常采用下列措施:

1)浇口设在铸件的厚壁部位,而使薄壁远离浇口。

2)用加工余量调整壁厚,以调节铸件的方向性凝固。

3)改变铸件的冷却条件。

对于壁厚差大的铸件,用上述一般措施又难于得到顺序凝固的条件时,可采用一些特殊的方法,如在铸件厚壁处进行局部冷却,以实现顺序凝固。

(2)低压铸造设备 低压铸造设备一般由保温炉及其附属装置、铸型开合系统和供气系统三部分组成。按铸型和保温炉的连接方式,可分为顶注式低压铸造机和侧注式低压铸造机两种类型。

1)保温炉及其附属装置。它由熔体、熔池、密封盖和升液管所组成,是低压铸造机的基本部分。保温炉的炉型很多,如焦炭炉、煤气炉、电阻炉、感应炉等。但目前广泛使用的是电阻加热炉,其次是电热反应炉。

2)供气系统。在低压铸造中,正确控制对铸型的充型和增压是获得良好铸件的关键,这个控制完全由供气系统来实现。根据不同铸件及其要求,供气系统可以任意调节,工作要稳定可靠,结构要使维修方便。

4.低压铸造的特点

低压铸造具有以下特点:

1)充型压力和充型速度便于控制,故可适应各种铸型,如金属型、砂型、熔模型壳、树脂型壳等。由于充型平稳,冲刷力小,且液流和气流方向一致,故气孔等缺陷减少。

2)铸件组织较砂型铸造致密,对于镁合金铸件针孔缺陷的防止效果尤为明显。

3)由于省去了补缩冒口,使金属的利用率提高到90%~98%。

4)由于提高了充型能力,有利于形成轮廓清晰、表面光洁的铸件。

5)设备简单,劳动条件较好,易于机械化和自动化。

其主要缺点是升液管寿命短,且在保温过程中金属易氧化和产生夹渣。

此外,设备较压铸简单、投资较少。低压铸造目前主要用来生产质量要求高的铝、镁合金铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。