低压铸造的核心是使液态金属在外力的作用下,逆重力方向流动,并充填铸型,并凝固成形的铸造方法。根据建立压力的方式不同,低压铸造可分为气压低压铸造和电磁泵低压铸造两种方式。

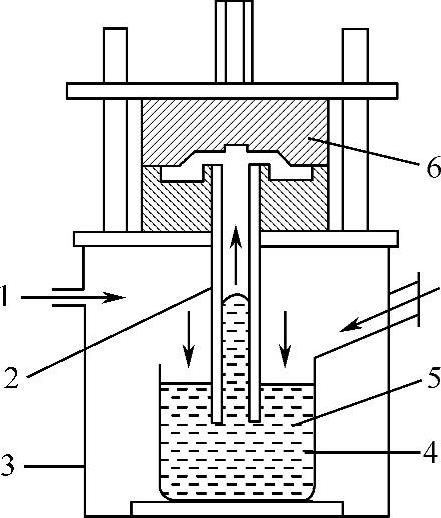

1.气压低压铸造 通过在液态金属表面施加一定的气体压力,使金属液逆重力方向充填型腔并凝固成形,由于使用的压力较低,所以称为低压铸造。其基本原理如图3-33所示。在装有金属液的密封容器中,通入干燥的压缩空气(或惰性气体),作用在保持一定浇注温度的金属熔体液面上,形成密封容器内与铸型型腔之间的压力差,使金属熔体在气体压力的作用下,沿升液管上升,通过浇口平稳地进入型腔;待金属液充满型腔后,适当增大压力并保持坩埚内液面上的气体压力,使型腔内的金属液在较高压力作用下结晶凝固,然后解除熔体上的气体压力,使升液管中未凝固的金属熔体依靠自重流回坩埚中;开型并取出铸件,即完成一个低压铸造过程。

图3-33 气压低压铸造设备工作原理图

1—压缩气体 2—升液管 3—密封容器 4—坩埚 5—金属熔体 6—铸型

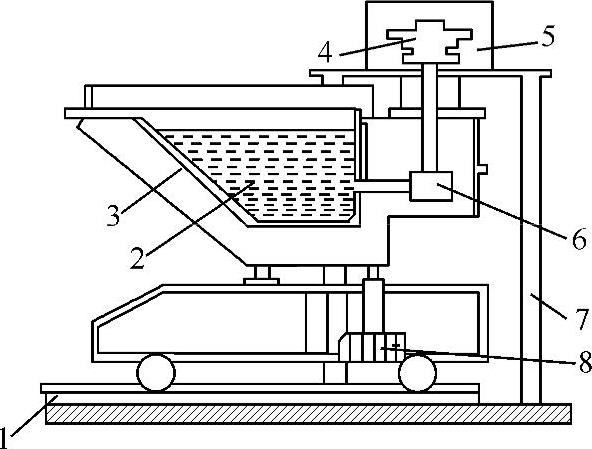

2.电磁泵低压铸造 电磁泵低压铸造是利用电磁泵原理开发的一种反重力铸造方法。其工作原理为对液态金属施加电场和磁场,使金属液在电磁推力的直接作用下流动,从而实现反重力铸造浇注过程。其控制技术主要是通过电流密度和磁感应强度来实现对压头大小的控制。电磁泵低压铸造的原理如图3-34所示。

图3-34 电磁泵低压铸造原理图

1—导轨 2—金属熔体 3—保温炉 4—铸件 5—铸型 6—电磁泵 7—平台 8—液压顶升机构

与气压低压铸造相比,电磁泵低压铸造具有非接触式输送金属液的特点,使金属液处于与大气隔绝的状态,并可在保护性气氛下工作,从而减少气体侵入,防止金属液被二次污染,减少了气孔及二次氧化夹渣的形成。同时,金属液的流动速度精确可调,从而容易按低压浇注规范来获得优质铸件,可用于铝镁等合金铸件的生产。但是与气压驱动相比,受硬件条件的限制,电磁泵低压铸造的电磁驱动力较弱,充型和增压能力有限,因此,只适用于中小型铸件的成形。

低压铸造对合金牌号适用范围较宽,适用于镁合金和铝合金铸件的生产,可以有效地防止合金熔体的氧化,以及在浇注过程中产生氧化夹渣;生产劳动条件好,生产效率高,易于实现机械化和自动化;工艺应用范围广,可生产各种大中小型复杂铸件。目前,低压铸造在铝合金发动机缸体和缸盖的生产中获得了广泛的应用,并基于反重力铸造的原理开发了差压铸造、真空吸铸和调压铸造等工艺方法。

高压铸造技术的发展至今已经有100多年的历史,是目前轻合金铸件的主要生产方法之一。高压铸造过程是将液态或半固态金属在高压作用下,高速充填压铸模具型腔,并在压力下快速凝固并获得铸件的铸造方法。高压铸造生产效率高,容易实现自动化。与重力铸造和低压铸造相比,高压铸件尺寸精度高,力学性能好,能够形成复杂结构的薄壁铸件,可实现零件的组合,取代部分装配过程,节省装配工时。图3-35所示为采用布勒Carat400(4000t)压铸机为BMW公司生产的减振器上盖,浇注重量20kg,铸件重量4.6kg。该零件将原有的数个冲压零件集成设计为一个铝合金高压铸造零件,实现了零件的集成化和轻量化,可直接进行装配。

图3-35 高压铸造减振器上盖

采用高压铸造批量生产时,成本相对较低,但是在铸造过程中容易卷气,铸件内部容易形成气孔,不能进行热处理。针对这一问题,先后开发了真空压铸,充氧压铸等一系列新工艺,有效地提高了铸件的性能,为扩大压铸件的应用提供了有效的技术支持。

(1)真空负压吸铸工艺。随着汽车轻量化的发展趋势,轻合金越来越多地应用于汽车底盘和车身框架类铸件,如发动机托架、转向节和车身横梁等。此类产品的主要特点是将原有多个零件集成设计为一个零件,对材料力学性能,特别是疲劳性能要求较高,普通的高压铸造工艺已经无法满足零件的使用要求。

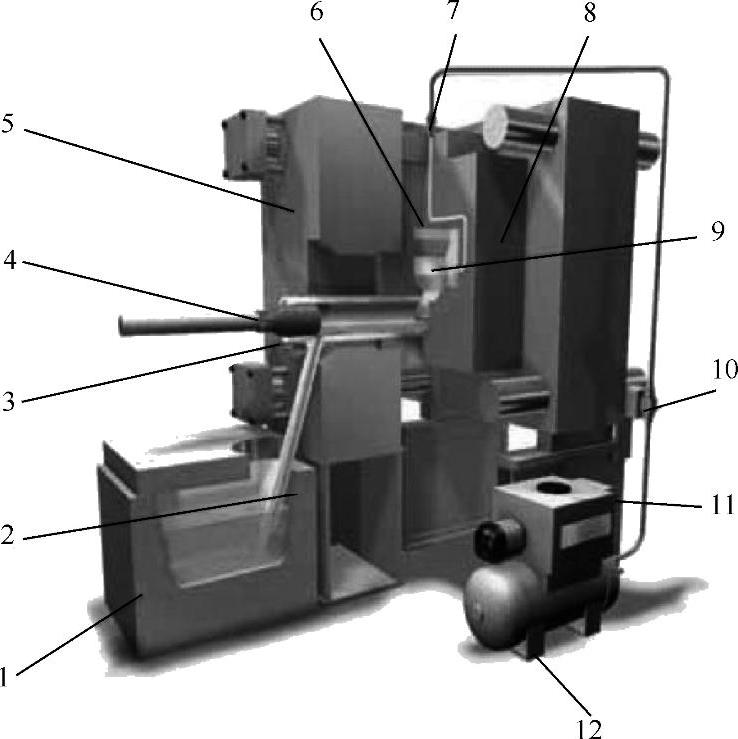

德国富来公司针对这一需求,开发了真空负压吸铸工艺,其工作原理如图3-36所示。在这一压铸过程时,金属液通过真空状态下的模具、压室和吸管在无氧化情况下由吸管从熔炉中吸入,脱模剂蒸气也由真空系统排出。整个压铸过程都在高真空状态下(低于30mbar,1bar=105Pa)进行的。真空负压吸铸工艺的主要特点是,在开始定量浇注时整个系统就处于高真空状态下;在定量浇注过程中可有效地排出型腔和金属熔体中的气体;浇注过程中金属熔体无氧化;浇注过程中无热损失,可以以更低的浇注温度进行浇注,并在实时监控下进行无扰动层流充填。上述工艺已经成功地应用于汽车框架结构铸件的批量生产,为高质量轻合金铸件的应用提供了先进的成形方法与工艺。

(https://www.xing528.com)

(https://www.xing528.com)

图3-36 真空负压吸铸工艺示意图

1—熔炉 2—吸管 3—料筒 4—活塞 5—静模板 6—静模 7—真空阀 8—动模 9—浇道 10—真空阀 11—真空泵 12—真空罐

(2)真空压铸。真空压铸法是通过在压铸过程中抽除压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。

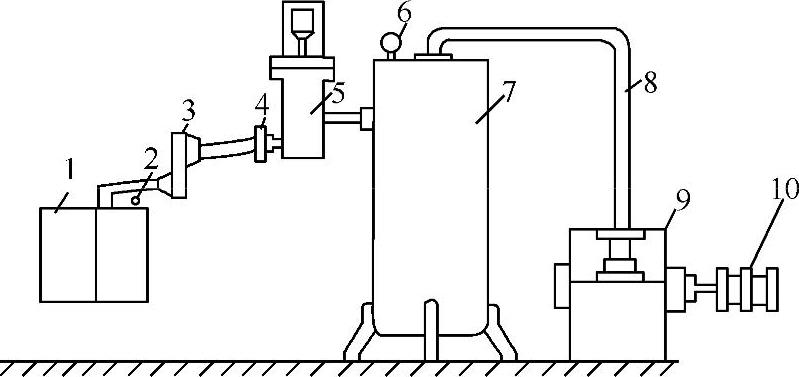

通常来说,真空压铸是通过与模具相连的真空阀和真空罐,在压铸开始前将模具中的气体排出,并在整个压铸过程中确保型腔和压室保持在一定条件下的真空度,因而可消除或减少压铸件内部的气孔,提高铸件的力学性能和表面质量,压铸时大大减少了型腔的反压力,可使用较低的比压和铸造性能较差的合金。其装置如图3-37所示。

用于真空压铸的模具密封结构复杂,制造及安装较困难,因而成本较高,同时如果真空压铸法如控制不当,效果就不是很显著。应用真空压铸法生产的铝镁合金压铸件已被证明可以采用焊接、热处理等加工手段,常温性能也有一定的提升:如目前已经成功地在冷室压铸机上利用真空压铸法生产出AM60B镁合金汽车轮毂,在锁模力为2940kN的热室压铸机上利用真空压铸法生产出AM60B镁合金汽车方向盘,压铸件伸长率由8%提高到16%以上。只要工艺控制得当,真空压铸法可以给压铸件性能带来令人满意的改善。而模具密封所造成的成本提升,随着技术的普及以及批量化生产所带来的成本分摊,会得到很好的解决。

图3-37 真空压铸装置

1—压铸模 2—真空表 3—过滤器 4—法兰 5—真空阀 6—电真空表 7—真空罐 8—真空管道 9—真空泵 10—电动机

(3)充氧压铸。充氧压铸是将干燥的氧气充入压室和压铸模型腔内,以取代其中的空气和其他气体。当铝合金浇入压室以及压入压铸模型腔的过程中与氧气发生化合,形成均匀分布的Al2O3小颗粒(1μm以下),从而减少或消除了气孔,提高铸件的致密性。这些小微粒分散在压铸件中,对后续的机械加工没有显著的影响。充氧压铸的铸件在进行热处理时淬火时不产生鼓泡,可利用热处理改善压铸件的力学性能,但是充氧压铸仅适用于特定结构的铸件,并不适合于所用铸件。

(4)挤压铸造。也称“液态模锻”,其工作原理是对进入铸型型腔内的液态(或半固态)金属施加较高的机械压力,使其在压力下凝固,从而获得铸件的一种工艺方法。

挤压铸造工艺是一种介于模锻与压铸之间,实施铸锻相结合的工艺。与模锻的不同之处在于置于铸型中的不是固态坯料,而是液态(或半固态)金属;与高压压铸不同,其液态金属是自下而上缓慢、平稳充型的,并高压力持续作用下凝固。

挤压铸造工艺主要分为直接挤压和间接挤压两大类。直接挤压铸造是液态金属在压力推动下充填由冲头与凹型组成的型腔中,挤压冲头直接挤压在铸件上,并在铸件凝固过程中持续保持压力;间接挤压铸造是液态金属在压力推动下,充填入已闭合锁型的型腔中,挤压冲头通过内浇道将压力传递到铸件上,并在铸件凝固过程中持续保持压力。

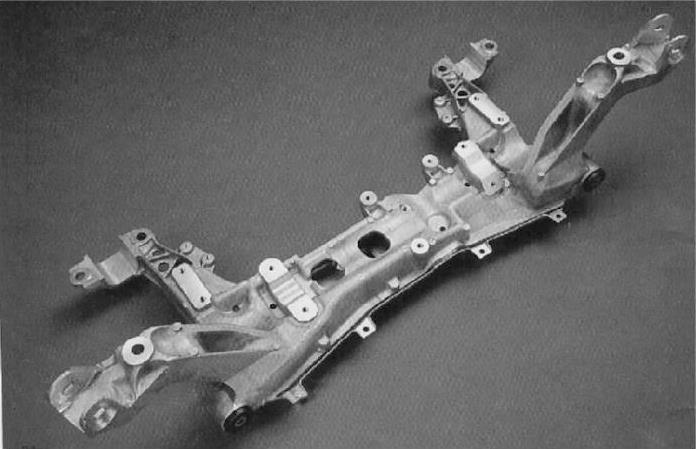

挤压铸造铸件的组织致密,有利于防止气孔、缩松、裂纹产生;显微组织可细化;可进行固溶热处理;力学性能高于其他普通铸件,对直接挤压铸造件,其性能可接近同种合金锻件水平;铸件有较高的尺寸精度和表面质量;工艺适应性较强,适用于生产多种轻合金铸件。目前挤压铸造工艺主要用于生产形状不很复杂的厚壁铸件,在乘用车底盘类铸件生产方面获得了广泛的应用,图3-38所示为采用挤压铸造工艺生产的马自达9乘用车铝合金副车架。该零件将原有多个冲压零件集成设计为一个挤压铸造零件,取消了原有的冲压焊接工艺和装配过程,有效地降低了零件的重量,实现了零件的一体化设计和生产。

图3-38 马自达9铝合金挤压铸造副车架

我国目前约有压铸厂、车间7000多家,各类压铸机约为30000台,其中从国外进口的压铸机约占总数的10%,国内最大压铸机的合模力是40000kN,压铸件产品主要以汽车和摩托车零件为主,以及家用电器、电信、建筑装饰、玩具、五金等压铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。