挤压铸造(Squeeze Casting)就是对浇入到型腔中的金属液体施加一较大的机械静压力,使金属液体在高压下凝固成形的一种工艺方法。它是介于铸造和锻造之间的一种金属成形工艺,也称为液态模锻。挤压铸造和压铸、低压铸造工艺相区别的最大特点是要同时实现低速充型和高机械压力补缩。

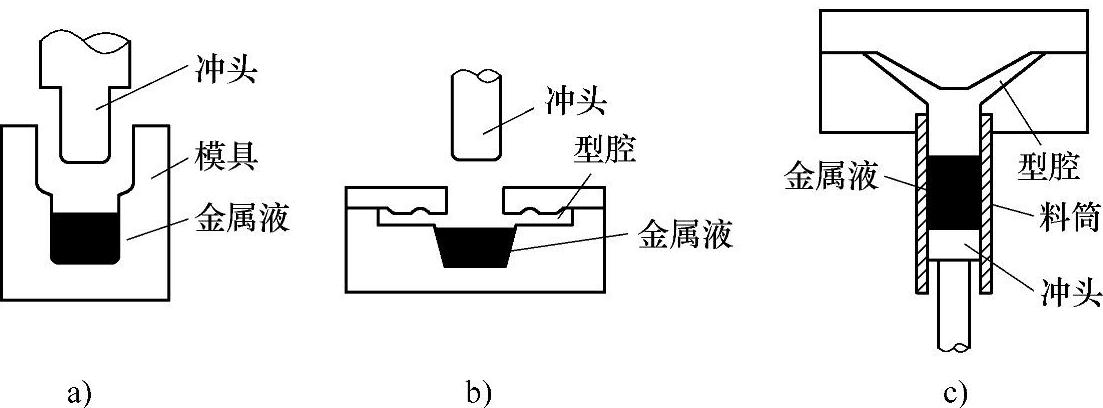

挤压铸造的工艺形式有多种,按成形时液体金属充填的特性和挤压受力情况,主要分为直接挤压和间接挤压(又分上挤法和下挤法)等形式。如图6-1所示[1]。

图6-1 挤压铸造的几种典型工艺

a)直接挤压法 b)间接挤压(下挤法) c)间接挤压(上挤法)

直接挤压是在合型时把成形冲头插入液体金属中,使部分液体金属上流充填全部型腔,继续升压和保压至铸件全部凝固。加压时,液体金属进行充型流动。这种工艺方法没有浇注系统,浇入的液体金属全部成为铸件,铸件的高度取决于浇入的金属量,适用于壁较薄、形状较复杂的铸件(见图6-1a)。间接挤压铸造和超低速压铸工艺类似,它的冲头除将液态金属挤入型腔外,还通过由冲头和凹型组成的内浇道,将压力传到铸件上。由于铸件是在已合型闭锁的型腔中形成,它不受金属浇注量的影响,因而铸件尺寸精度高。但冲头并不直接而是部分加压于铸件上,因此,加压效果较差,而且铸件上留有料饼及内浇道,金属利用率较低。这种工艺适合于产量较大,形状较复杂的铸件(见图6-1b、c)。

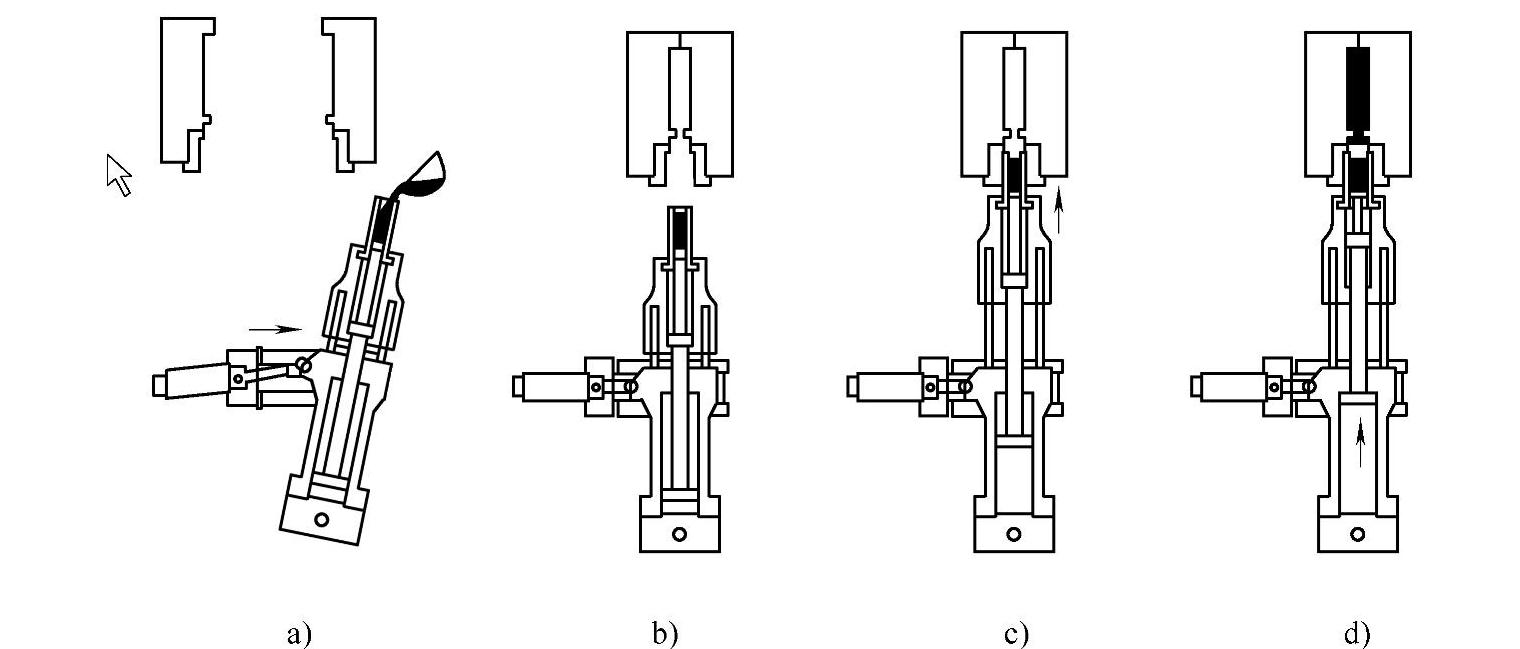

将铸型的分型面设置在垂直面上,料筒设置在铸型的下方(见图6-1c)并可采用倾转方式接料,金属液浇注到料筒,然后复位进行充型,这种方法叫做间接挤压工艺,如图6-2所示[1-3]。

图6-2 倾转浇注垂直分型的间接挤压工艺

a)料筒倾转,浇注 b)料筒复位 c)料筒上升贴紧浇口 d)挤压充型

与压力铸造相比,挤压铸造的工艺特点是:(https://www.xing528.com)

1)压力铸造时,金属在高压作用下以极快的速度充填铸型,型腔里的气体难于全部排出,存留于铸件中的气体较多,因此压铸件不能热处理和焊接。挤压铸造金属液直接浇入型腔或充型速度慢,吸气少,铸件可进行热处理。

2)压力铸造时,金属液的流程长,冷却凝固快,而且浇道里的金属液比铸件先凝固,压力不可能维持到铸件结晶凝固终了,铸件得不到补缩,因此,铸件厚壁处的组织不致密,晶粒也较粗大。挤压铸造没有浇注系统,金属液在压力作用下充型、结晶凝固,补缩效果好,晶粒较细,组织致密、均匀。

3)直接挤压铸造的模具结构较简单,金属的利用率较高。

与锻造相比,挤压铸造具有如下特点:

1)锻件的力学性能一般比挤压铸件高,但通常存在各向异性,尤其是塑性指标在纵向与横向之间的差别很大(横向低很多),限制了锻件的应用。挤压铸件的力学性能虽稍低于锻件,但只要工艺正确,其力学性能可接近或达到锻件的水平,且各向性能均匀。

2)挤压铸造的成形是靠压力作用在封闭型腔里的液态金属使其结晶凝固而成的,而锻件是压力作用在固态金属上形成的,因此前者所需的压力比后者小得多,所需设备的功率也比锻造小65%~75%。

3)挤压铸造为一次成形,生产率高,劳动强度较低,能源消耗低。

4)挤压铸件的尺寸精度比锻件和熔模精密铸件高,表面粗糙度相比之下也最低,加工余量小(一般为0.5~2mm),因此,所用的金属料少,成本较低。而锻件要达到上述的尺寸精度和表面粗糙度是相当困难的。

5)挤压铸造适用于多种合金材料,包括铸造铝合金、锌合金、镁合金、铸铁、铸钢以及部分变形合金,而适用于锻造的材质却很有限。

挤压铸造工艺也存在一些问题,主要表现在:由于直接挤压铸造没有浇注系统,浇注到铸型型腔的金属液中的氧化夹杂物无法排除,因此,对金属液的质量要求比普通铸造严格。间接挤压铸造的压力传递损失大,影响了补缩效果,且工艺出品较低。相比于压铸而言,挤压铸造的生产效率低。由于目前国内尚无专门的挤压铸造机,大多由各种类型的液压机改装而成,因而影响了挤压铸造成形技术的推广应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。