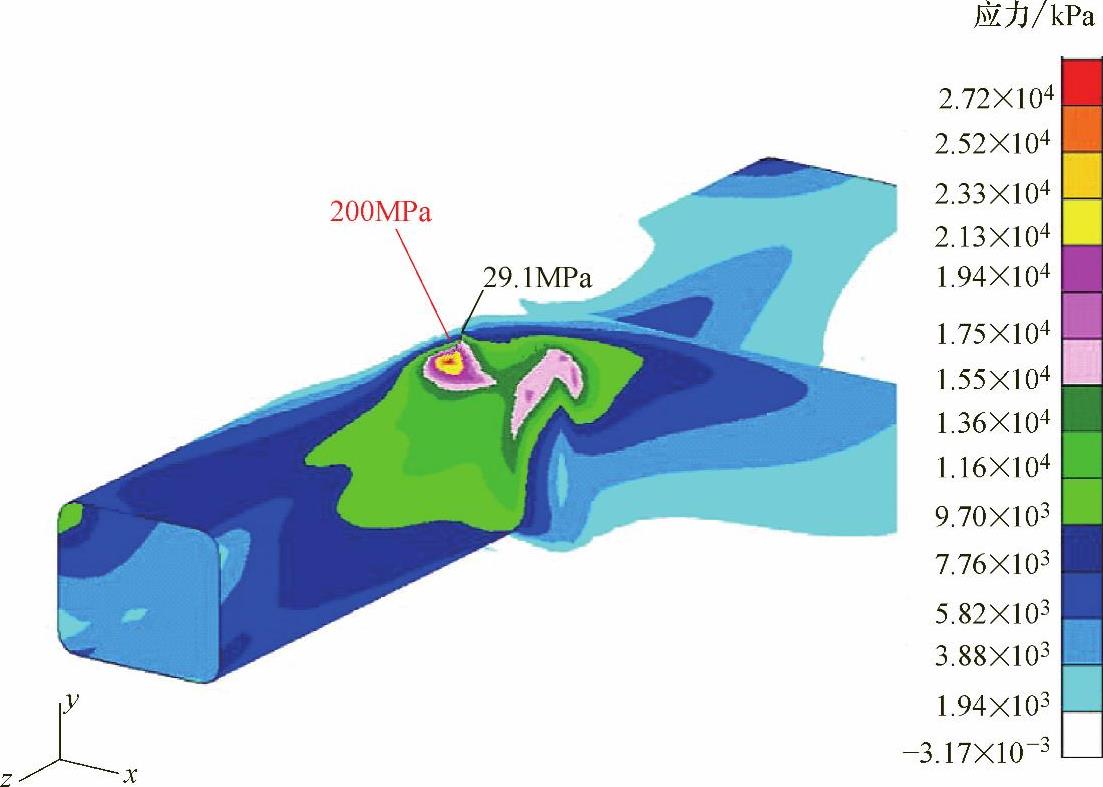

【摘要】:事后被证明,最大主应力所给出的位置并不是疲劳破坏的位置,而最大结构应力所给出的位置才是焊缝疲劳开裂的真正位置。图11-6给出了三种不同有限元网格模型计算的焊缝处最大主应力、冯·米塞斯应力,以及与结构应力值的对比,对比结果清楚地表明:最大主应力、冯·米塞斯应力计算结果对网格尺寸敏感,而结构应力计算结果则对网格尺寸不敏感。图11-3 用实体单元模拟的焊缝图11-4 有限元计算得到的最大主应力位置

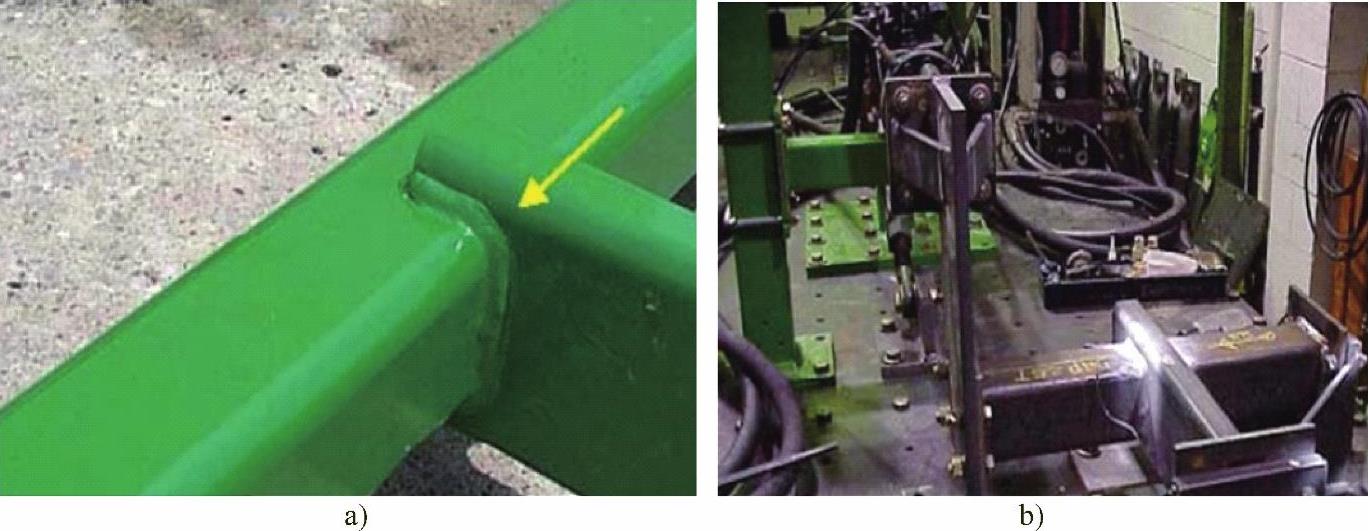

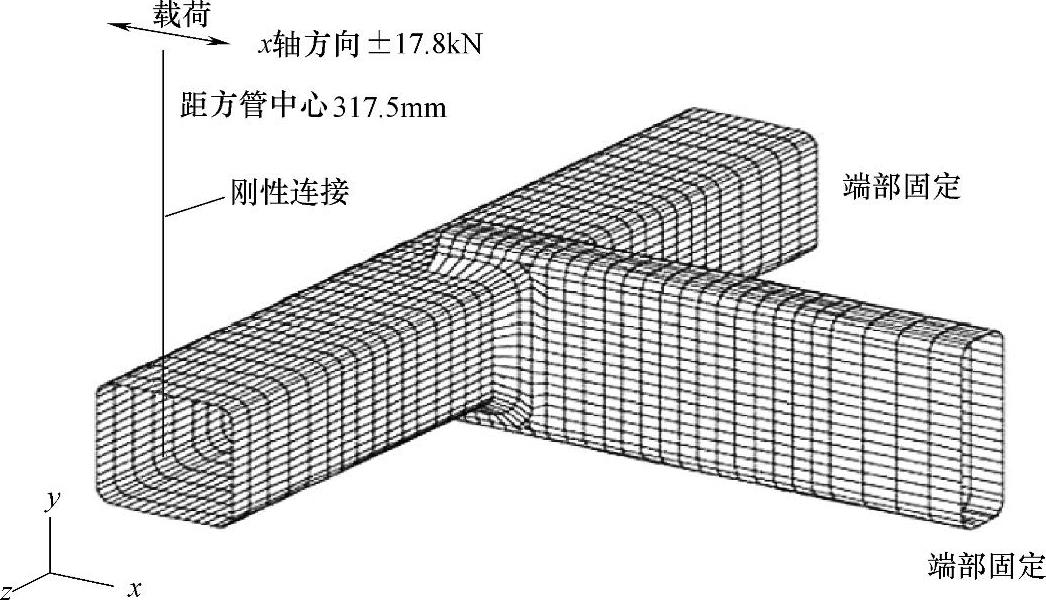

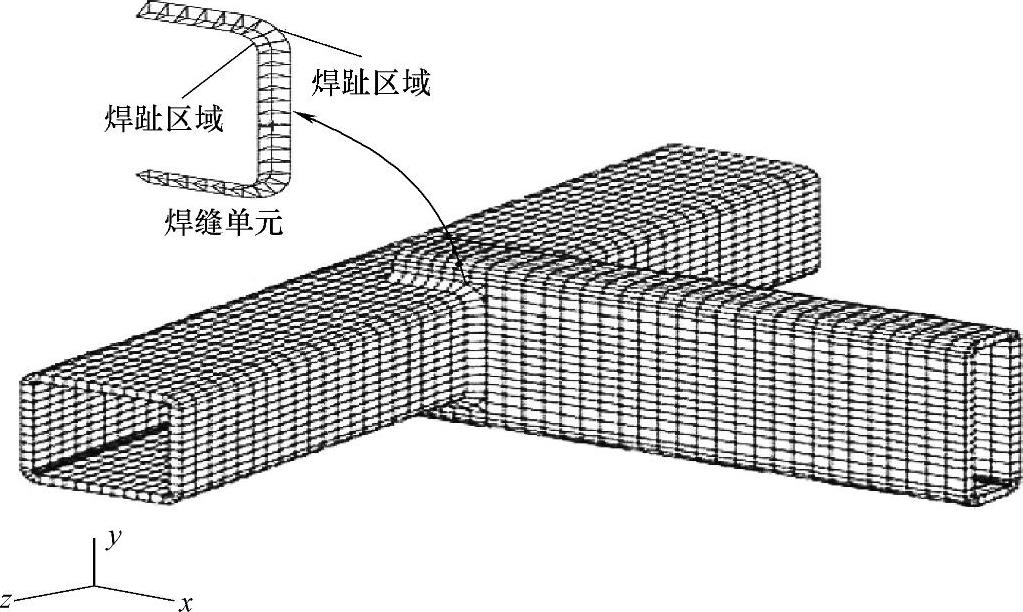

图11-1给出了被预测的焊接接头的部分结构,根据给定的含角焊缝全部焊透的接头的三维几何模型,分别用薄壳单元(图11-2,焊缝用4节点薄壳单元模拟)、实体单元(图11-3,焊缝用实体单元模拟)创建了有限元模型,图11-2还给出了薄壳单元离散后的有限元网格、约束条件,以及在一侧端口处施加水平方向上的等幅疲劳载荷的示意,该疲劳载荷幅值为17.8kN,循环特性为R=-1。

图11-1 中空的矩形截面接头结构与疲劳试验机

图11-2 薄壳单元模型及疲劳载荷

对有限元模型施加了位移约束及载荷边界条件,首先进行了静应力计算,得到的最大主应力为200MPa,位于焊缝端部,如图11-4所示,但是结构应力的计算结果却表明:最大结构应力在焊缝拐弯处,如图11-5所示。最大主应力、冯·米赛斯应力均小于该处的结构应力。事后被证明,最大主应力所给出的位置并不是疲劳破坏的位置,而最大结构应力所给出的位置才是焊缝疲劳开裂的真正位置。(https://www.xing528.com)

在这个过程中又分别采用了单元大小不同的三种有限元网格建模计算,单元大小分别为壁厚t的0.5倍、1倍及2倍。图11-6给出了三种不同有限元网格模型计算的焊缝处最大主应力、冯·米塞斯应力,以及与结构应力值的对比,对比结果清楚地表明:最大主应力、冯·米塞斯应力计算结果对网格尺寸敏感,而结构应力计算结果则对网格尺寸不敏感。

图11-3 用实体单元模拟的焊缝

图11-4 有限元计算得到的最大主应力位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。