如前所述,焊接结构疲劳开裂通常有两种模式,即从焊趾开始穿透母材厚度方向的“A模式”和从焊根开始穿透焊缝的“B模式”,而名义应力位置离焊趾较远,于是有人试图在焊趾处计算应力,按照这个思路,在第2章提及的热点应力(hot-spot stress)的概念就这样被提了出来,但这里应该指出,热点应力法只能应用在“A模式”,而不能应用在从焊根开始穿透焊缝的“B模式”。

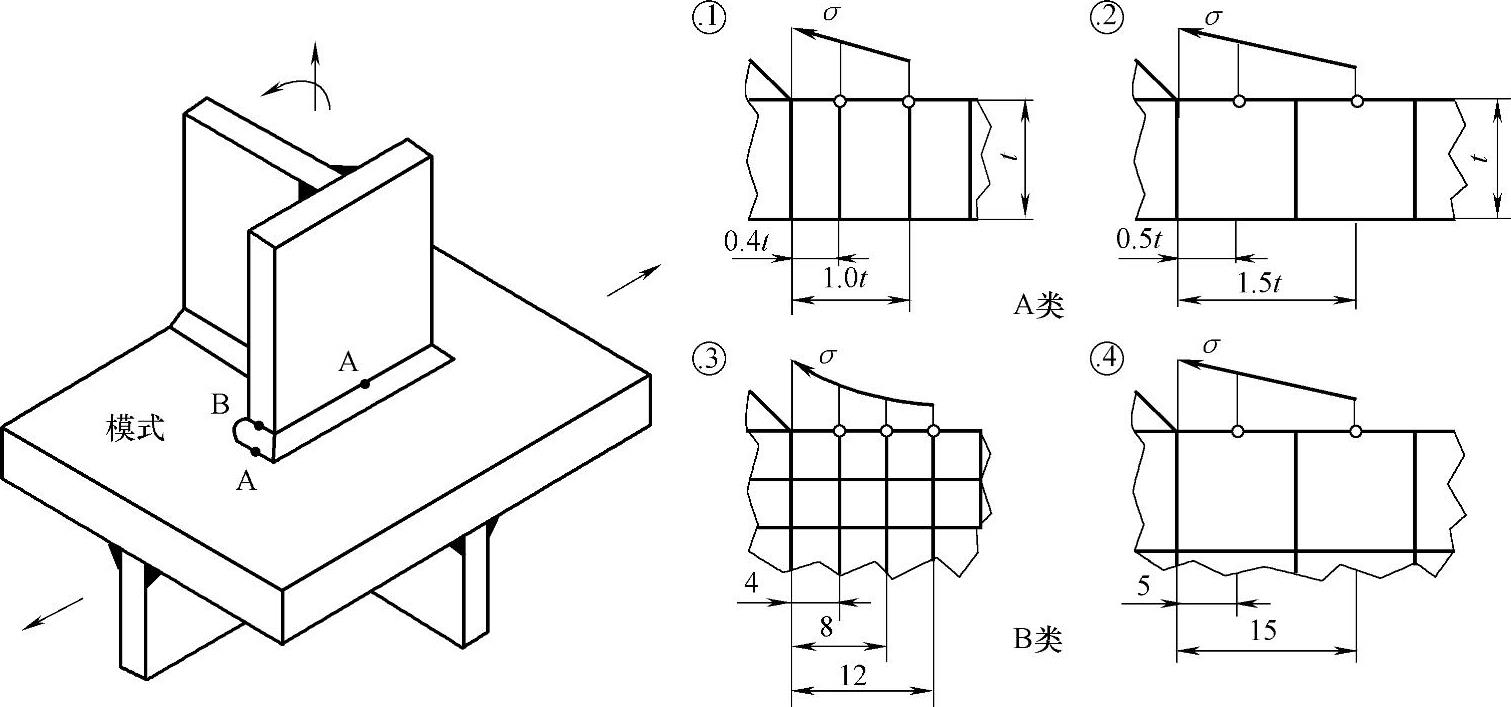

热点应力法有两个关键问题,一是如何计算焊趾处热点应力值,二是怎样获得该热点应力对应的S-N曲线。热点应力考虑到了焊缝处的几何不连续性,作为应力评定的参考值,它不包含缺口效应所产生的局部应力集中。如果用测试的方法获得热点应力,可以用两个或3个应变片贴在距焊趾特定位置测得,然而应变片的粘贴位置必须避免导致非线性应力峰值的影响。如果采用计算的方法获得热点应力,首先需要在有限元的特定位置提取两个节点或3个节点的应力值,然后按图4-7那样通过外推进行计算。然而在有限元网格划分时,网格必须足够精细,这样才能使得测定点应力的梯度分布与通过应变片测量的外推点具有可比性。在IIW标准中,给出一些具体的建议:

1)单元和积分点的数量需要保证应力沿板厚线性分布,在大应力梯度时建议采用4节点薄壳单元或者4节点实体单元,推荐使用8节点薄壳单元和20节点实体单元。

2)当使用薄壳单元时,在板的中面或者管的中径面进行结构建模,需要考虑焊接点的刚度。

3)与焊趾相邻的第一个单元必须与焊缝正交,这样才能获得外推点处的有效结果。与平面或管交线正交的单元尺寸,即从中心点或单元第一个积分点到焊趾的距离不能超过板厚的0.4倍。

4)有限元模型可以表示出沿焊趾方向的应力变化情况。对于管接头,单元尺寸应小于相交线长度的1/24。

5)单元的最大和最小尺寸之比不应超过3。

6)单元尺寸的变化要逐渐过渡。对于管状结构,远离焊趾的单元的最大尺寸不应超过管半径的一半。

7)计算的应力是平面或壳体的表面应力。

IIW标准提供了A类及B类热点应力的外推公式[3]。A类代表焊趾位于立板的根部、母板的表面,应力垂直于焊缝;B类代表焊趾位于立板的表面边缘处,应力垂直于焊缝,而沿着立板的焊缝方向,应力平行于焊缝,这种情况等同于名义应力法。

图4-7 热点应力外推

热点应力法考虑了焊接接头类型和几何尺寸引起的结构应力集中因素,因此热点应力法中的S-N曲线比名义应力法的S-N曲线分散性小,可以使用较少的热点应力S-N曲线来表征多种不同的焊缝类别。热点应力S-N曲线方程表达式如下:(https://www.xing528.com)

lgN=lgCd-mlgΔσ (4-2)

式中 Δσ——应力范围;

N——循环次数;

m——双对数坐标下S-N曲线斜率的反向斜率;

lgCd——双对数坐标下S-N曲线在lgN轴上的截距。

lgCd=lgA-2S (4-3)

式中 A——置信度为50%的S-N曲线参数;

S——lgN的标准方差。

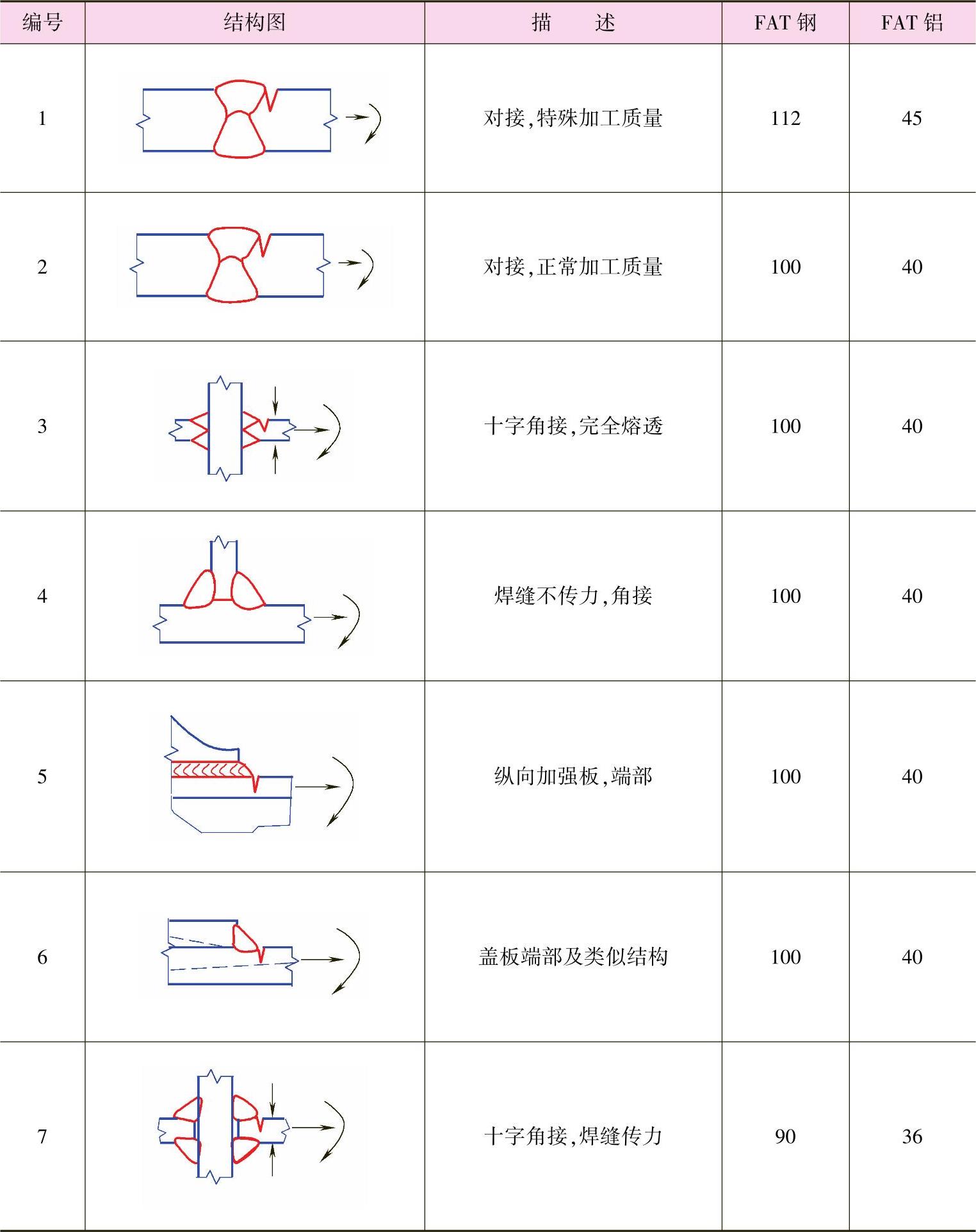

IIW标准为钢材提供了三条热点力S-N设计曲线,即FAT90、FAT100和FAT112,涵盖了7种不同类型的焊接形式;为铝材提供了三条热点应力S-N设计曲线。它们减小了S-N曲线的分散性,弥补了名义应力法评定的一些不足。但是正如文献[6]~[8]所说明的,对于表4-6中没有编入的其他接头形式,热点应力法还需要大量的试验进行校准,例如对于更复杂的管状接头,热点应力法没有能力有效解释疲劳试验数据,而即将介绍的基于节点力的结构应力法能更清楚地描述[9]。

表4-6 IIW标准热点力应力法钢及铝S-N曲线数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。