为了提高冷却效率和争取型腔表面温度的均匀与稳定,在系统的综合设计中应遵守生产中的约定准则。在管道回路布置时,还需进一步考虑型腔的形状和尺寸,并使加工方便和密封效果良好。

1.设计准则

1)优先考虑冷却管道的位置,而后综合处理脱模机构零件布置和镶块结构,并要首先保证型芯的冷却;通常对凹模和型芯采用两条回路;减小型芯壁和型腔壁之间的温度差是很重要的,特别是大型模具,使用模温调节装置,可有效保证模温控制质量。在通常注射成型生产中,模温波动不超过±2.5℃;精密注射时模温误差在±1℃之内;并采用缓冷方法,保证制品尺寸精度和质量。

2)保证实现管道冷却水湍流状态的流速和流量,还要保证足够的水压。冷却管道总长总在1.5m以下;弯头数目不要超过15个。出水温度与进水温度相差越大,说明模具内温度越不均匀,精密注射的模具,此两者温度差限制在5℃之内,一般模具也应在8℃左右。管道作串联布置,特别是从模具外用管接头和水管连接,加工维修方便。但由于流程长使冷却水的压力降和进出温差大。多路并联冷却,冷却效果好,但需控制好各路的流量和水温的一致性。

3)管道直径经湍流计算确定,一般取d=8~25mm。管道过细,加工和清理困难。水垢和铁锈会使冷却效率变坏一个数量级,因此需定期清理;或用软水也可对孔壁作磷化处理。较大管道孔径和根数能增加有效冷却面积,只要不妨碍模具总体结构,越大越多为好。水管接头孔径应与管道孔径一致。进水和出水接头尽可能在模具一侧,并置于不妨碍注射操作的方向。

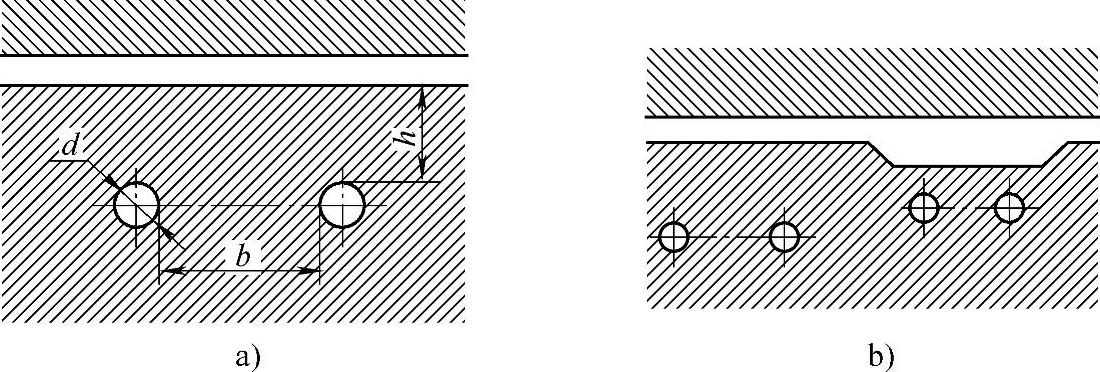

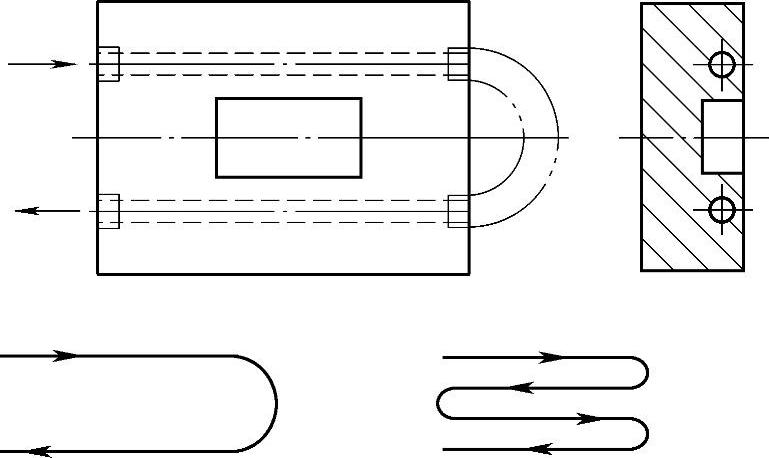

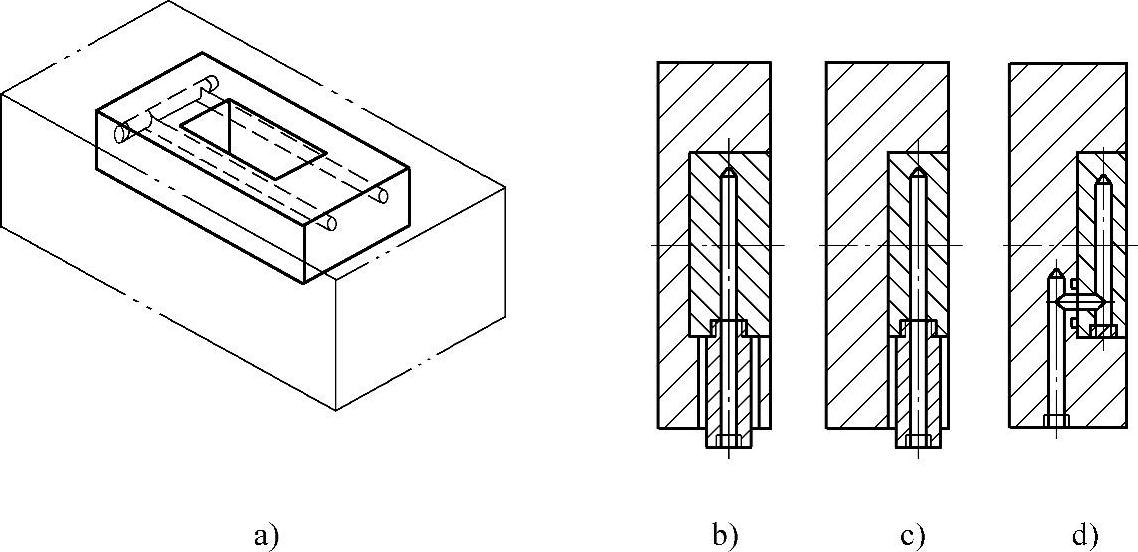

图11-1 冷却孔的分布

a)冷却孔径与位置 b)局部强化冷却

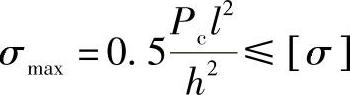

4)冷却管道布置应以均匀为前提。如图11-1所示,水孔壁与型腔壁通常的间距h=1.5~3d,孔之间间距b=2.5~4d。均匀布置后,按需要作局部调整。过大间距会使模温不均匀。间距过小,孔壁承受型腔高压后,由于弯曲应力和剪切应力及其综合变形作用,在孔的中央部位会产生型腔壁的压塌现象。如图11-2所示,矩形管道孔上壁厚h为架空梁,其梁跨度l固定端的最大正应力

由于梁的跨度很短,在梁的中性层上最大剪切应力

由于弯曲变形和剪切变形,在两孔间中点处的型腔下陷量

式中 Pc——型腔压力,视实际注射条件,大致为20~60N/mm2;

h——冷却孔模具壁厚(mm);

l——矩形孔的宽度(mm)。

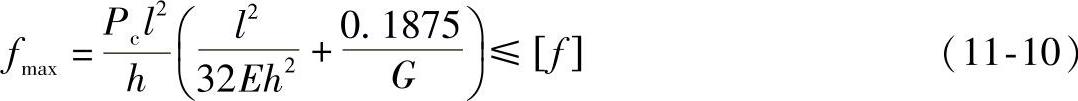

图11-2 中碳钢模具矩形冷却水孔至型腔壁面的最小距离h

注:圆孔h′=0.8h。

55钢弹性模量E=2.1×105 N/mm2,剪切模量G=0.8×105 N/mm2,许用弯曲应力[σ]=150N/mm2,许用剪切应力[τ]=95N/mm2,允许的下陷量[f]=0.003mm。从以上三式可得到图11-2的应用曲线。在孔间间距b≥0.7l的条件下,从该图曲线可查得中碳钢模具上,矩形孔宽l的对应型腔壁厚的最小h值。若用圆孔直径代入,直径d=l时,计算结果偏安全,应将查得的壁厚h乘上0.8。

5)注射模的浇注系统,例如主流道的末端等处,需加强冷却,可利用较冷的进水;塑料制品局部的厚壁及转角等处,需减小间距h和b,采用如图11-1b所示的强化冷却;在塑料熔流末端,特别是熔合缝的汇合处,冷却孔道应远离。

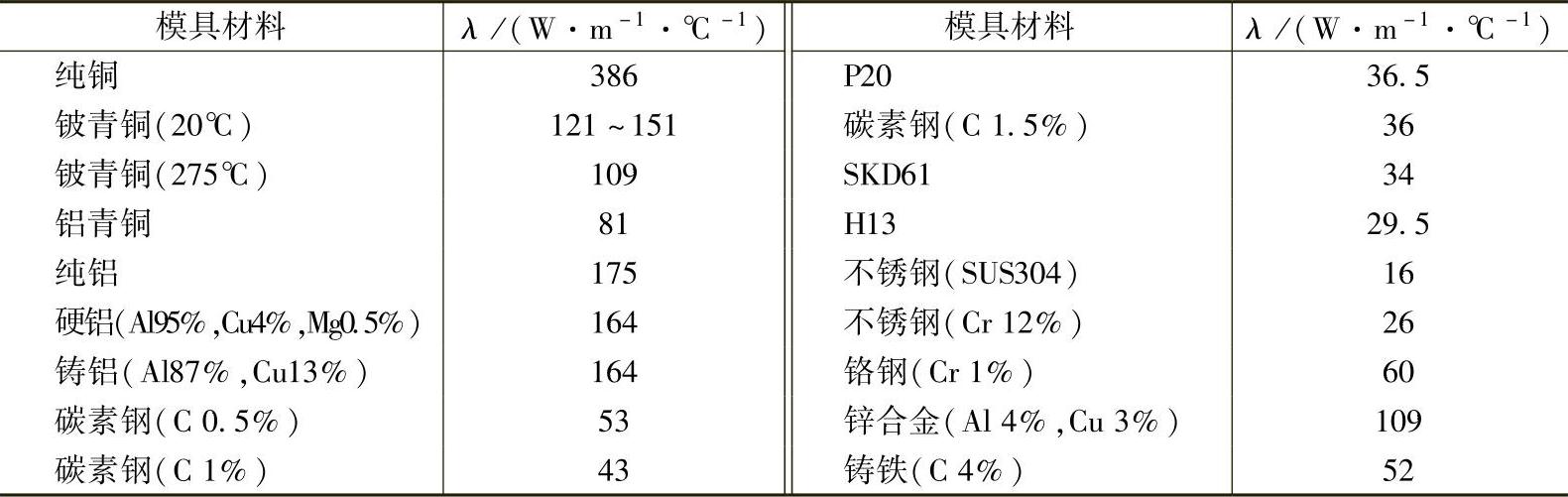

6)从冷却效果来选取模具材料。表11-4中所列常用模具钢的热导率均较低。含碳量和含铬量越高的钢种导热性越差。不锈钢相比之下可视为绝热材料。普通钢传热性差,且热稳定性不好,还会导致型腔表面硬度下降。铍铜合金导热性和热稳定性好,且可获得较高硬度。例如:国产铍铜QBe2(铍1.9%~2.2%,镍0.2%~0.5%,其余为铜)经固溶时效处理后,硬度可达49HRC。铍铜比热容是1.89kJ/(kg·℃)。

表11-4 一些模具材料的热导率

注:1 W/(m·℃)=3.6kJ/(m·h·℃)

2.管道回路的布置

(1)凹模管道回路 在型腔模板上的冷却管道加工方便,冷却效率不及型芯管道回路。

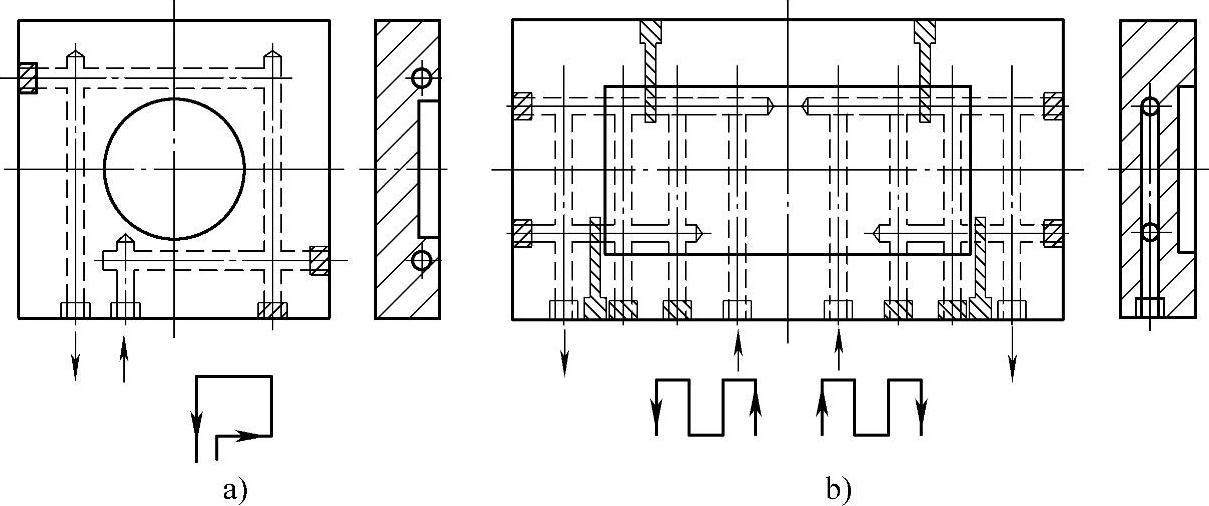

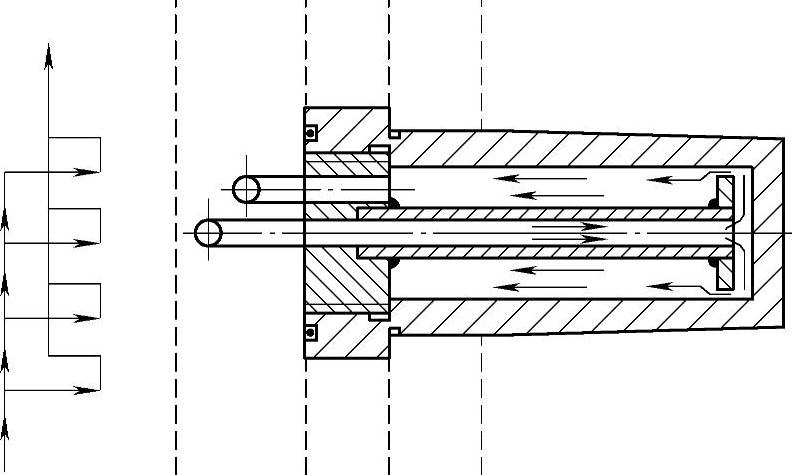

图11-3 外接直通式回路

1)外接直通式。图11-3是最简单的外部连接的直通管道布置。用水管接头和橡胶管将模内管道连接成单路或多路循环,管道加工方便,适合于浅的矩形型腔。但是外接部分容易损坏。

2)平面回路式。图11-4所示是凹模板的内平面上的管道整体布置。管道加工后必须用孔塞和挡板来控制冷却液流动。它适合各种较浅的,特别是圆形的型腔,见图11-4a。对长宽比很大的矩形型腔,也可采用如图11-4b所示左右两回路的平衡布置。挡板的安装应便于从模外直接拆卸,修理更换方便。(https://www.xing528.com)

图11-4 模板内平面回路

a)单回路 b)两回路

3)多层回路式。如图11-5所示,对深腔的凹模,冷却管道应采用多层的立体布置。布置成曲折的Y形,是为了对主流道和型腔底部进行冷却。型腔四周可采用各平面的单独整体回路。但这样会使模具外管接头多,各回路冷却参量平衡较难。若将各层回路在深度方向连成一体,对大型模具会造成流程过长而冷却不均匀。还有一种带有密封环的冷却板,板上铣有冷却槽,用四块冷却板紧固于模具侧面,每板均有一对出入口,检修很方便,但成本较高。

图11-5 多层回路

4)凹模嵌入式。有矩形块和圆柱嵌入两种。需要注意嵌入凹模与模板间回路的冷却水泄漏和管道加工的难度。

矩形块嵌入凹模,先对嵌入凹模作单层或多层回路布置,尽可能只有一对出入口,如图11-6a所示。然后设计水源的连接。图11-6b是用延伸式管接头,穿过模板直接连接在嵌入凹模上。该嵌入凹模倘若拆卸,会损伤接头。图11-6c是在分型面上开沟槽来容纳延伸式接头。注射中如果有溢料,去除较麻烦。图11-6d是用冷却孔直接从嵌件底部对接,但必须有O形圈密封。也有将圆铜管埋在嵌件与模板之间,为保证嵌件凹模与铜管间有效接触面积,可用低熔点合金把铜管四周空隙填满。

图11-6 矩形块嵌入凹模的冷却回路

a)单回路嵌入 b)延伸管接头在孔中 c)延伸管接头在槽中 d)底部引入管道

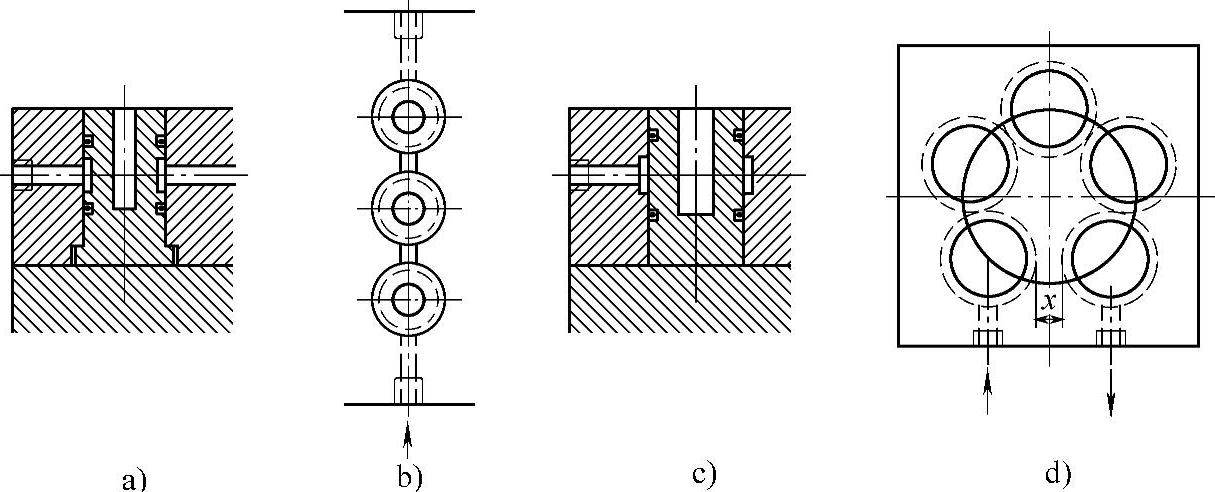

圆柱嵌入凹模,如图11-7a所示,可利用圆柱体上开出的环形沟槽,嵌入模板后形成矩形冷却管道,必须在沟槽的上下方装入O形圈密封。在一模多腔的模具中,直线布置的型腔可通过设在模板上的孔道相连如图11-7b所示,多个嵌件上的冷却槽相连有困难时,可在模板上开沟槽,如图11-7c所示,但其冷却效果不如前者。周向串接应注意沟槽之间的连接和间隔x,见图11-7d。要在节圆中计入间隔x,并需加强模板的刚性,必要时在嵌入凹模和模板之间再增设开沟槽的冷却套。

图11-7 圆柱嵌入凹模的冷却回路

a)嵌件上开环形沟槽 b)单向串接 c)模板上开环形沟槽 d)周向串接

(2)型芯管道回路 对于很浅的型芯,可直接将平面回路开设在型芯下部;对于中等高度型芯,可在型芯的底端面上开设矩形冷却水槽回路如图11-8所示;对圆柱型芯回路环形布置,再加工横沟,安上挡板和防漏橡胶圈。对矩形型芯则要铣出相通的矩形布置沟槽。

对于较高的型芯,倘若沿型芯深度方向开设管道,就不得不在型芯的侧表面打孔以相互沟通。虽然用孔塞封住,但型芯侧表面质量难以保证。因此对于高型芯,常用以下三种内循环管道布置方法。

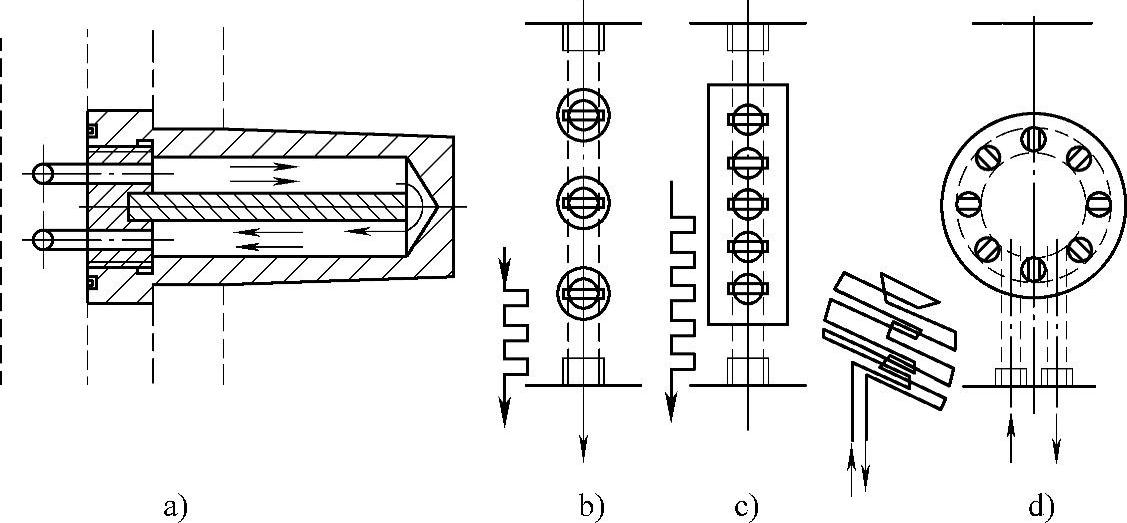

1)隔板式。如图11-9a所示方法用于单个圆柱高型芯,在型芯的直管道中设置隔板,进水和出水与模内横向管道形成冷却回路;此方法也可用于多个小直径的圆柱型芯,见图11-9b;串接管路方法,适用于窄长的矩形高型芯,见图11-9c;也有用于大直径的高型芯,如图11-9d所示。

图11-8 中等高度型芯的冷却水槽回路

图11-9 隔板式冷却回路

a)单型芯隔板 b)多型芯串接 c)型芯中串接 d)型芯中周向串接

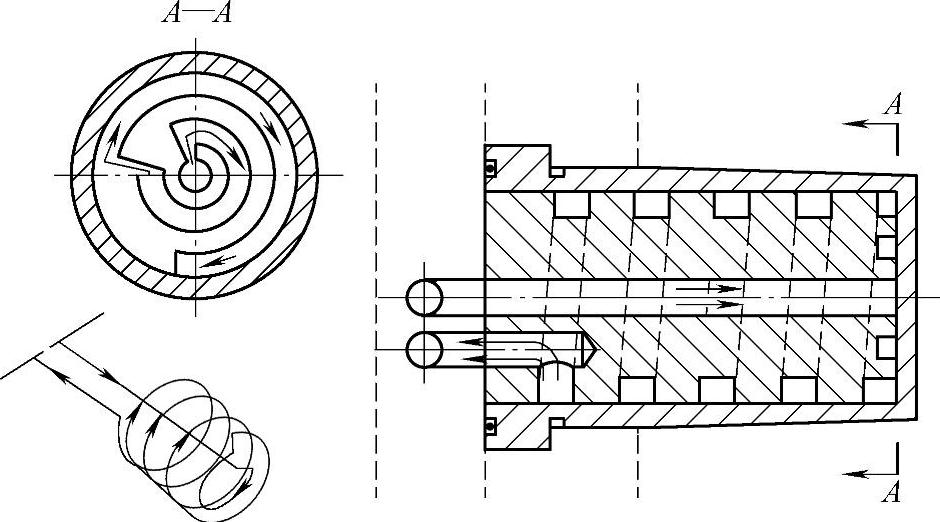

图11-10 喷流式冷却回路

图11-11 螺旋式冷却回路

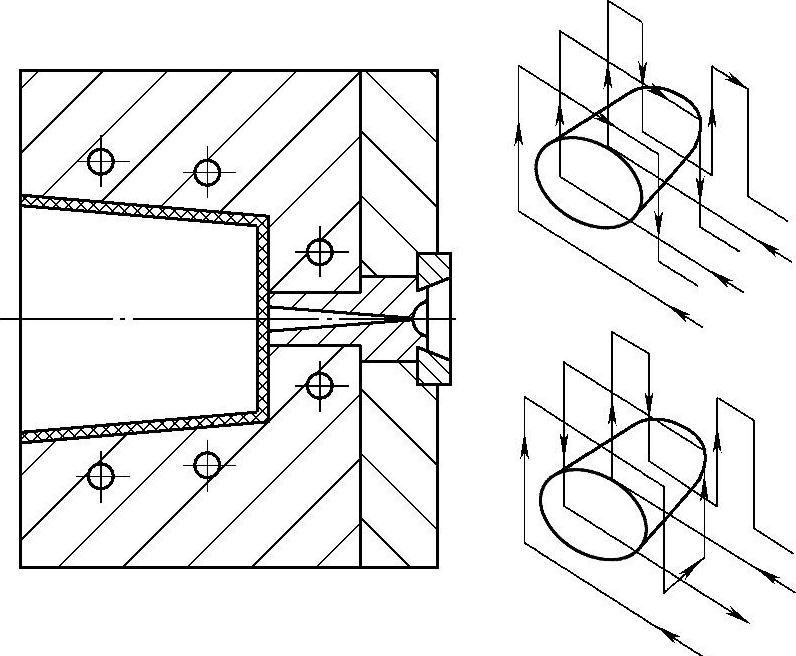

2)喷流式。在型芯中间装一个喷水管,进水从管中喷出后再向四周冲刷型芯内壁,如图11-10所示。低温的进水直接作用于型芯的最高部位。对于位于中心的浇口,冷却效果好。喷流式可用于单个小直径型芯,也可用于多个小直径型芯的并联冷却。此时底部进水和出水管应相互错开。

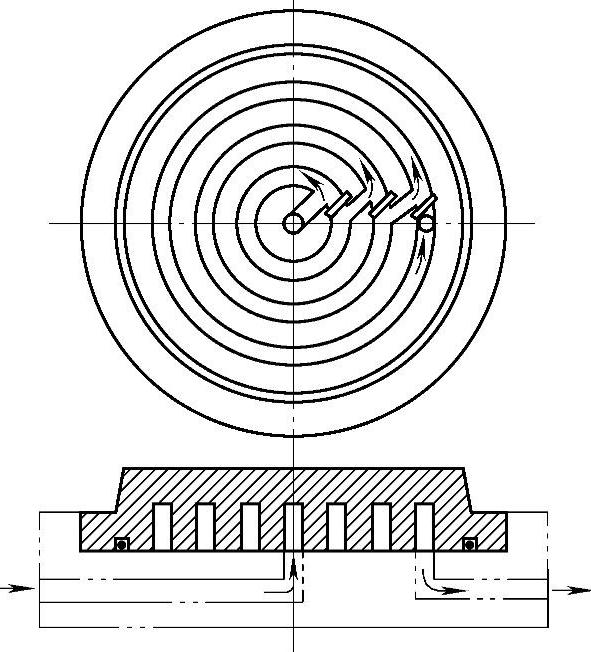

3)螺旋式。如图11-11所示,大直径的圆柱高型芯,在芯柱表面车制螺旋沟槽,压入型芯的内孔中。冷却水从中心孔引向芯柱顶端,经螺旋回路从底部流出。芯柱使型芯有较好刚性;较薄的型芯壁厚改善了冷却效果,只是加工较复杂。

对于直径5mm左右的细长型芯,可用紫铜或铍铜芯棒压配在型芯的中央小孔中,用冷却水冲冷导热芯棒的根部。如今,用铍铜制造小型芯改善型芯导热,已经常采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。