1.刀具跳转与连接优化

高速加工中,刀具可能需要在不同加工区域跳转,在同一区域加工中也需要对不同轨迹间进行连接。跳转与连接有长连接与短连接之分。长、短连接一般按连接控制点之间的距离来划分,如以10mm为临界值,大于此值为长连接,刀具需要提起后至新的加工位置;小于此值则为短连接,刀具可以以相对快捷的方式移动至接下来的加工位置。

长连接刀具路径通常采用的方式有:

(1)安全平面(Safe Plan)方式 工件毛坯最高点向上增加一预定值,将其作为刀具与工件无干涉的安全平面。刀具跳转时首先退回至此平面,再平移至下一个加工位置以快速进给速度进给至距离工件表面安全距离(如2mm)后,再以进给速度下切。

(2)相对增量(Incremental)方式 刀具退到指定平面后,沿平面移动,至下刀位置后以快速进给速度进给至距离工件表面进给距离(如2mm)后,再以进给速度下切。

(3)掠过(Skim)方式 刀具以快速进给速度沿刀具轴向抬起,至相对的掠过高度位置(如5mm),然后平移到下刀接触点上方,以快速进给速度运动至靠近工件表面的预定距离(如2mm)处,然后再以进给速度完成余下距离的进给。

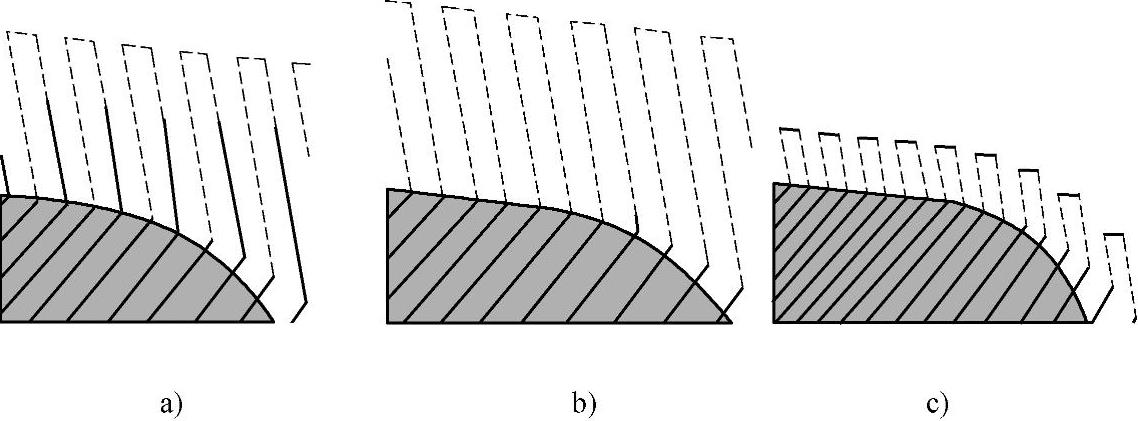

如图4-7所示,安全平面高度为高于工件曲面10mm,安全距离为5mm,掠过距离为2mm,进给间距为2mm。其中虚线为快速移动轨迹,细实线为进给运动。

图4-7 不同方式的长连接

a)撤回至安全平面 b)相对增量方式 c)掠过方式

为了提高加工效率,避免空行程运动,短连接通常采用如下方式:

(1)曲面上(On Surface)方式 刀具沿工件曲面轮廓以进给速度移动。

(2)下切步距(Step-down)方式 在路径之间以预定距离(如2mm)抬起,然后运动至进给位置后下切,刀具轨迹类似于相连的台阶。(https://www.xing528.com)

(3)直线连接(Straight)方式 两条加工路径首尾之间以直线连接,对于凸形曲面轮廓,可能造成微观局部过切。

(4)圆弧连接(Circular Arc)方式 以切圆弧连接两条加工路径。

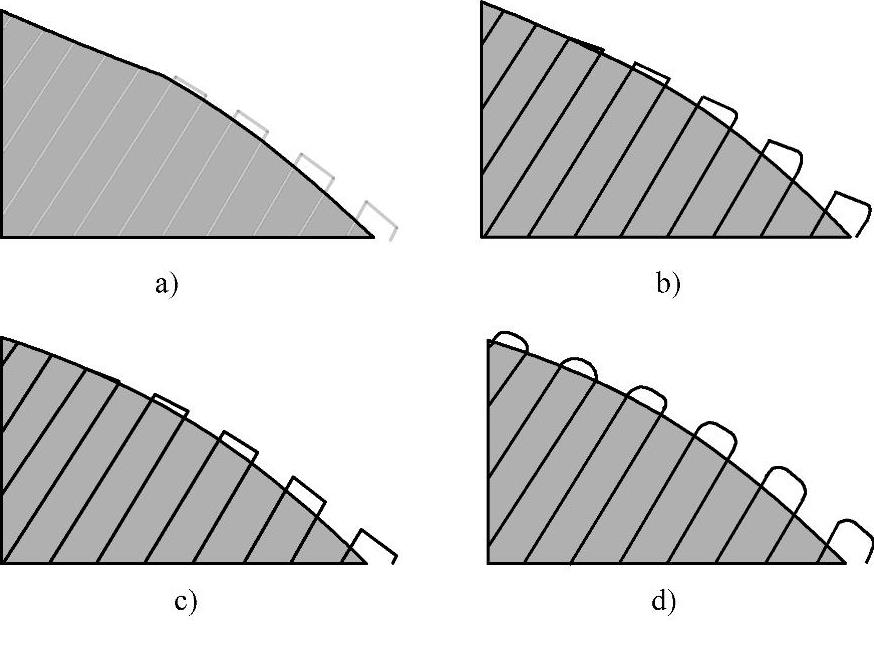

图4-8显示了不同方式的短连接。

图4-8 不同方式的短连接

a)连接轨迹在曲面上 b)连接轨迹为下切步距 c)连接轨迹为直线 d)连接轨迹为圆弧

在主要考虑加工效率的情况下,高速加工中长连接通常采用掠过方式,短连接一般采用曲面上方式。但无论哪种方式,都必须建立在刀具与工件、夹具无过切干涉的基础上。

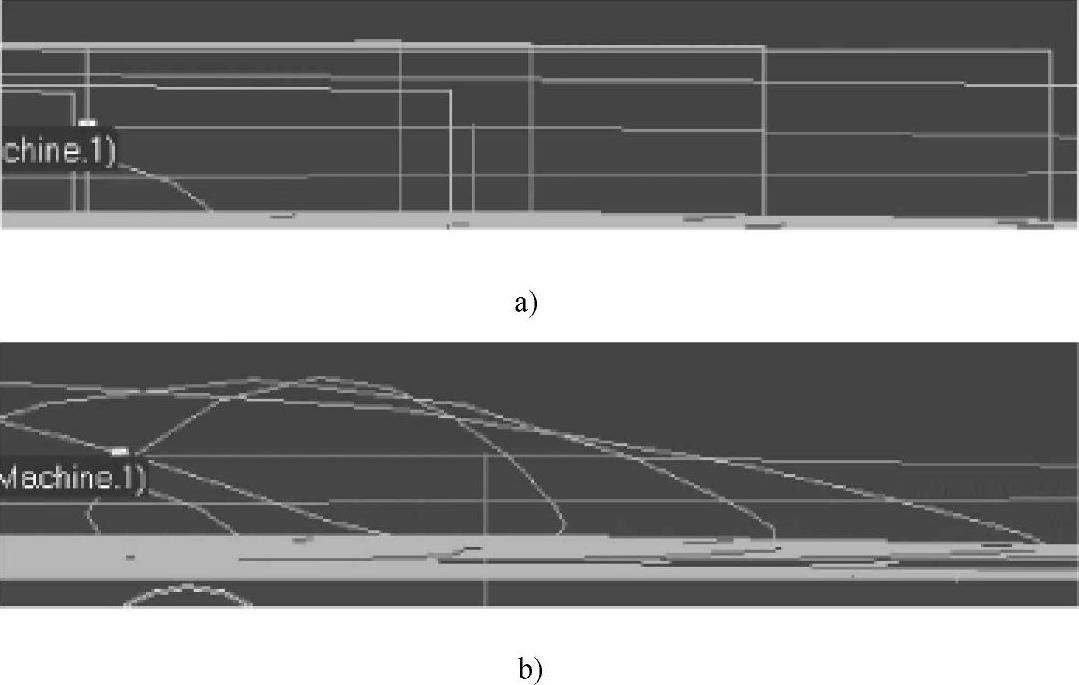

2.Z向切入切出优化

Z向的切入切出,传统加工通常为直上直下方式,以便刀具在工件表面上平稳起降;高速加工时,需要对刀具切入工件的刀具轨迹按两次乃至三次曲线优化,以避免刚性冲击,特别是对于薄壁零件,一定要选择合适的切向进入,如图4-9所示。

图4-9 Z向切入切出优化

a)非高速加工模式下的进退刀轨迹 b)高速加工模式下的进退刀轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。