S7-1200PLC可以通过PTO方式实现轴的开环控制,下面以S7-1200PLC通过高速输出脉冲+方向信号方式控制SINAMICSV90PTI为例,介绍S7-1200PLC的开环运动控制配置。SINAMICSV90PTI可以与S7-1200PLC配合使用,S7-1200PLC通过高速输出脉冲+方向信号或者AB正交脉冲方式控制SINAMICSV90PTI实现开环速度控制及位置控制。

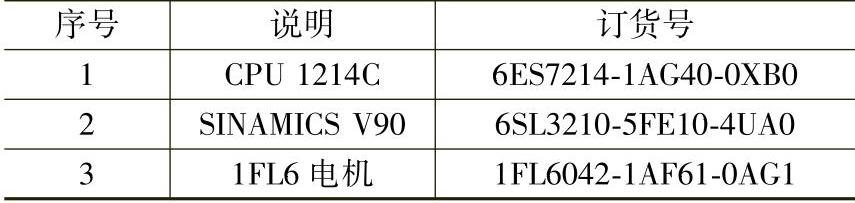

示例中使用的硬件见表12-16。

本例中,使用S7-1200PLC的DQa.0及DQa.1两个数字量输出通道,通过输出脉冲+方向的信号方式控制V90做定位运行,S7-1200 PLC与V90PTI的接线如图12-40所示。

表12-16 使用的硬件

1.S7-1200PLC工艺对象配置

双击工艺对象文件夹中的“新增对象”,选择“TO_PositioningAxis”对象。单击“确定”后,将添加一个新的定位轴工艺对象,并保存在项目树中的“工艺对象”文件夹中,如图12-41所示。

图12-40 S7-1200 PLC连接V90PTI接线图

要更改自动分配的数据块编号,可选择“手动”选项。定位轴工艺对象的组态保存在该数据块中。该数据块也将作为用户程序和CPU固件间的接口,用户程序运行期间,当前的轴数据也保存在工艺对象的数据块中。

在组态窗口中,组态工艺对象的属性,组态分为以下两类:

•基本参数:包括必须为工作轴组态的所有参数。

•扩展参数:包括适合特定驱动器或设备的参数。

(1)基本参数

1)常规:基本参数中的“常规”参数包括“轴名称”、“驱动器”和“测量单位”,如图12-42所示。

图12-41 添加新工艺对象

图12-42 基本参数-常规

①“轴名称”:定义该工艺轴的名称,用户可以采用系统默认值,也可以自行定义。

②“驱动器”:选择通过PTO方式控制驱动器。

③“测量单位”:提供了几种轴的测量单位,包括:脉冲、距离和角度。距离有mm(毫米)、m(米)、in(英寸inch)、ft(英尺foot);角度是°(360°)。选择的测量单位将用于轴工艺对象的进一步组态中以及当前轴数据的显示中。运动控制指令的输入参数(Position、Distance、Velocity等)值也会使用该测量单位。本例中选择位置单位为“mm”。

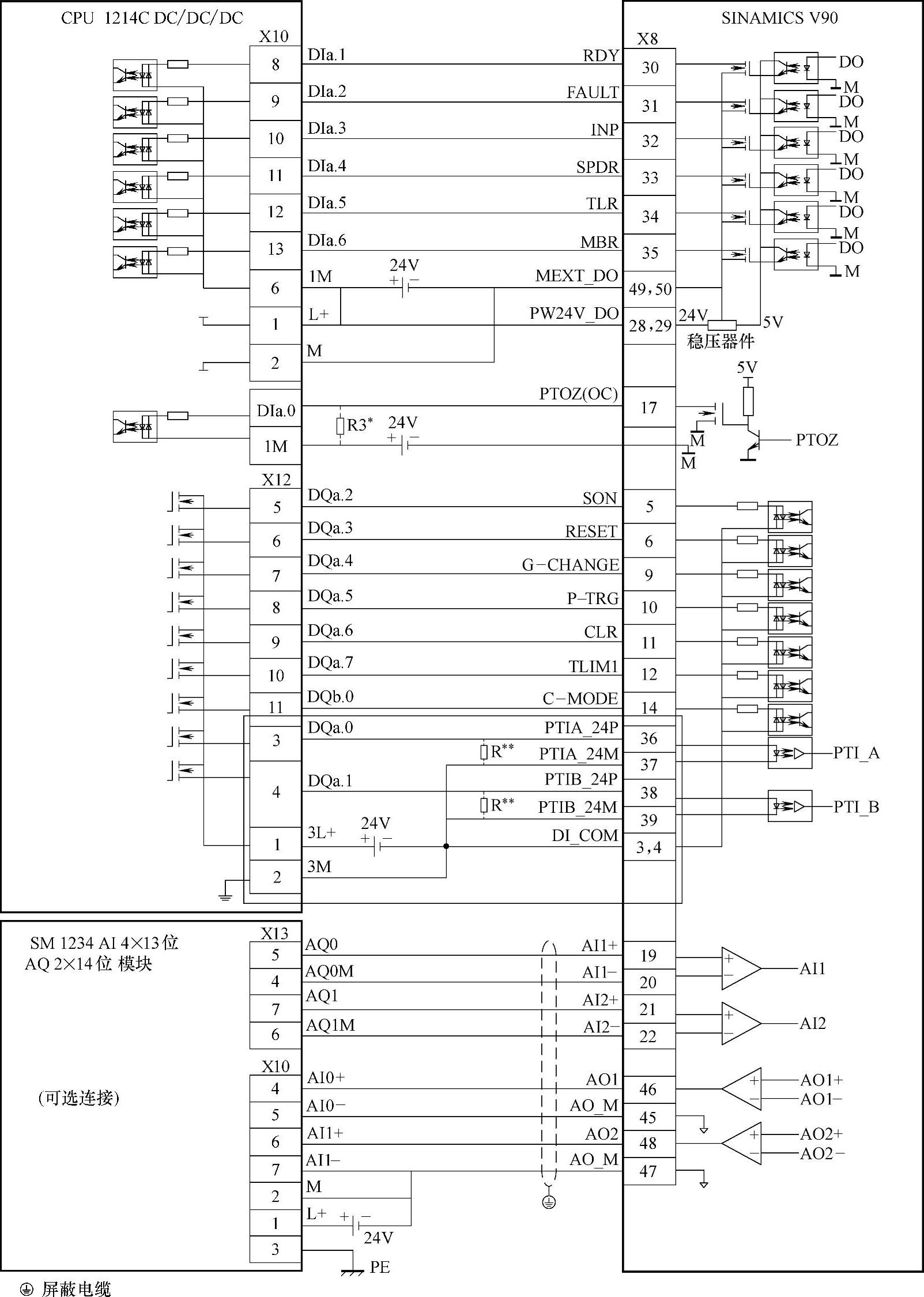

2)驱动器:选择PTO的信号类型,配置脉冲输出点等参数,如图12-43所示。

图12-43 基本参数-驱动器

①“硬件接口”

•“脉冲发生器”:在该下拉列表中,选择PTO(PulseTrainOutput),通过脉冲接口来控制步进电动机或伺服电动机。

•“设备组态”:单击该按钮可以跳转到“设备视图”,方便用户回到CPU设备属性修改组态。

•“信号类型”:根据驱动器信号类型进行选择。在这里选择PTO(脉冲A和方向B)。

•“脉冲输出”:根据实际配置,自由定义脉冲输出点;或是选择系统默认脉冲输出点。本例中Q0.0为脉冲输出,Q0.1为方向输出。

•“激活方向输出”:是否使能方向控制位。选择PTO(正数A和倒数B)或是PTO(A/B相移)或是PTO(A/B相移-四倍频),则该处是灰色的,用户不能进行修改。

•“方向输出”:根据实际配置,自由定义方向输出点;或是选择系统默认方向输出点。也可以禁用方向输出,在这种情况下,只能实现单向运动。

②“驱动装置的使能和反馈”

•“使能输出”:步进或是伺服驱动器一般都需要一个使能信号,该使能信号的作用是让驱动器通电。在这里用户可以组态一个DO点作为驱动器的使能信号。如果驱动器的使能采用其他方式控制,则可以不配置使能信号。

•“就绪输入”:是指驱动器在接收到使能信号之后,准备好开始执行运动时会向CPU发送“驱动器准备就绪”信号。如果驱动器不包含此类型的任何接口,则无需组态这些参数,在这种情况下,“就绪输入”设置为TRUE。

(2)扩展参数

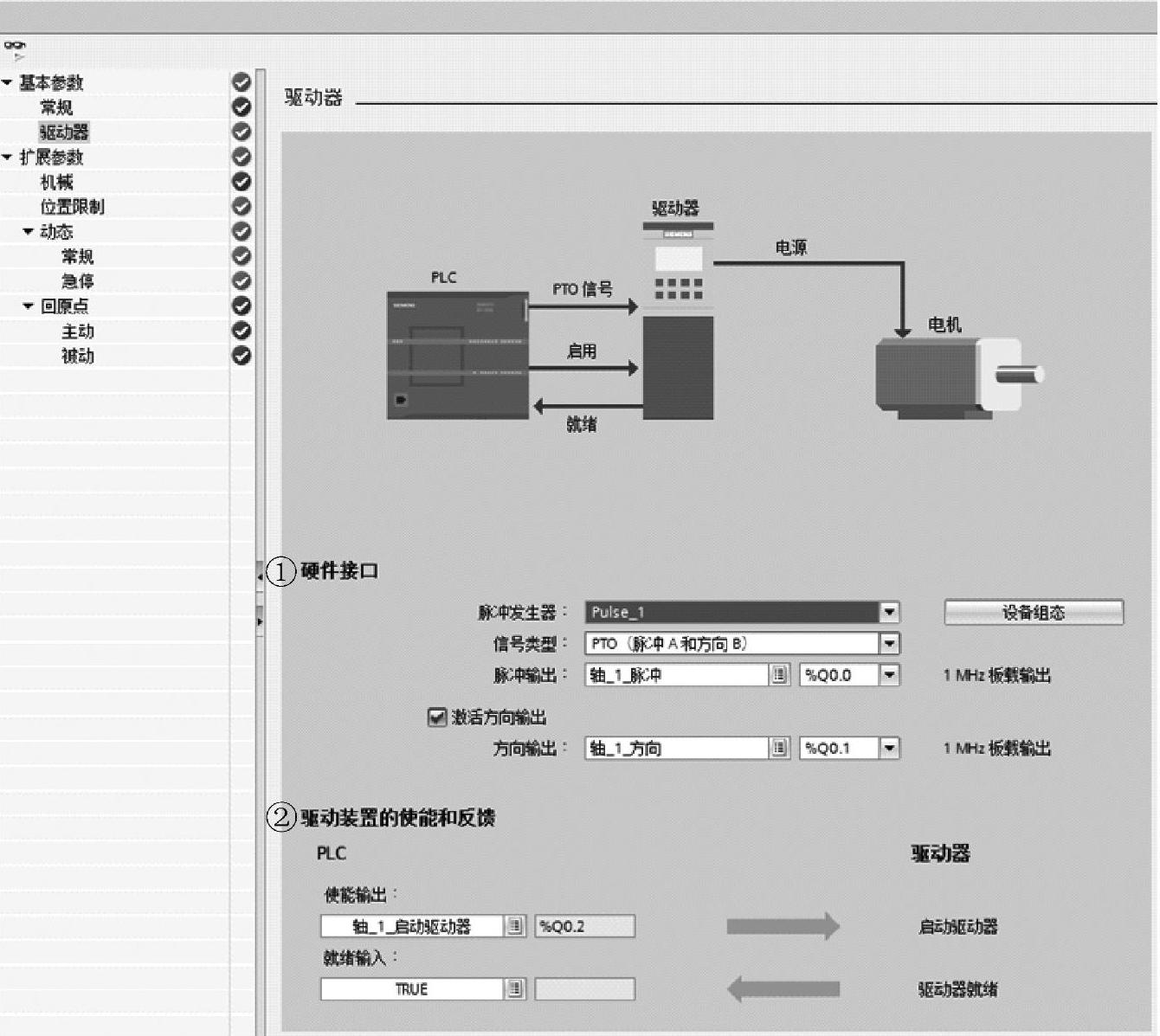

1)机械:“扩展参数>机械”主要设置轴的脉冲数与轴移动距离的参数对应关系,如图12-44所示。

图12-44 扩展参数-机械

①“电机每转的脉冲数”:表示电动机旋转一周需要接收多少个脉冲。该数值是根据用户的驱动器参数进行设置的。本例中控制对象为V90,所以需要与V90中的电子齿轮比保持一致。

②“电机每转的负载位移”:表示电动机每旋转一周,机械装置移动的距离。比如,某个直线工作台,电动机每转一周,机械装置前进1mm,则该设置为1.0mm。

注意:

如果用户在前面的“测量单位”中选择了“脉冲”,则②处的参数单位就变成了“脉冲”,表示的是电动机每转的脉冲个数,在这种情况下①和②的参数一样。

③“所允许的旋转方向”:有三种设置:双向、正方向和负方向。表示电动机允许的旋转方向。如果尚未在“PTO(脉冲A和方向B)”模式下激活脉冲发生器的方向输出,则只能选择正方向或负方向。

④“反向信号”:如果使能反向信号,当PLC端进行正向控制电动机时,电动机实际是反向旋转。

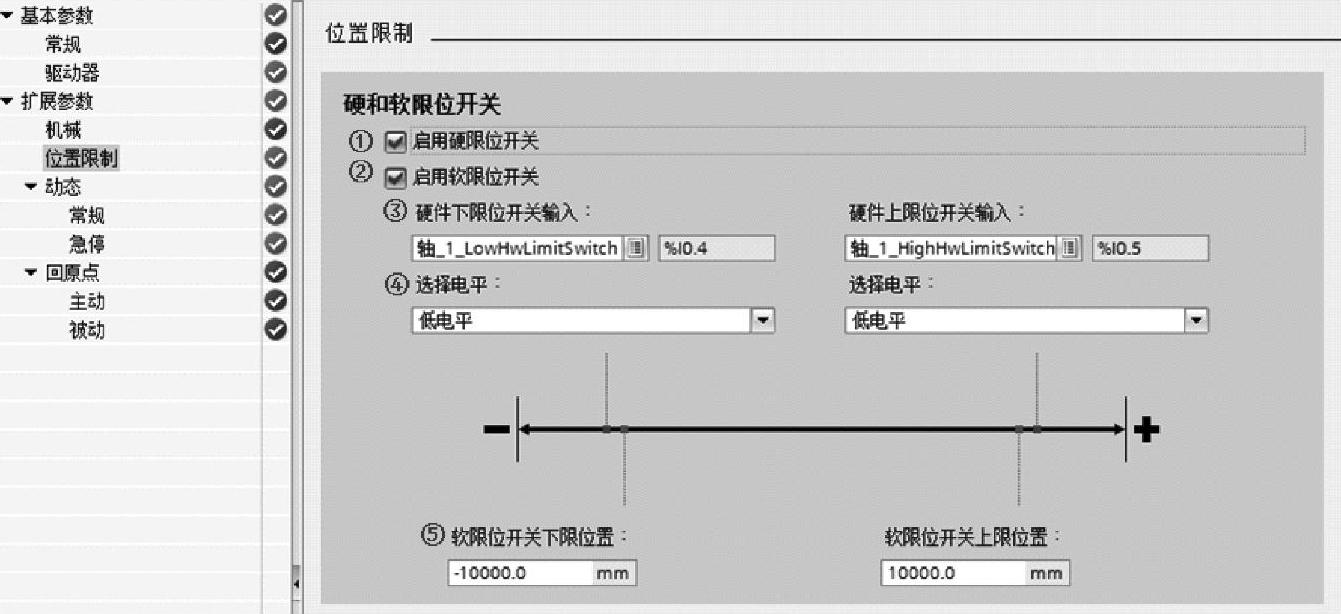

2)位置限制:位置限制用于设置软件/硬件限位开关,不管轴碰到了软限位还是硬限位,轴都将停止运行并报错,如图12-45所示。

①“启用硬限位开关”:激活硬件限位功能。

②“启用软限位开关”:激活软件限位功能。

③“硬件上/下限位开关输入” 设置硬件上/下限位开关输入点,可以是S7-1200CPU本体上的DI点,也可以是SB信号板上的DI点。PTO轴的输入必须具有硬件中断功能。

如果决定更改输入地址,系统会显示一个边缘检测对话框,提供以下选项,如图12-46所示。

•“是”(Yes):切换到新地址、激活新地址的边沿检测,并禁用旧地址的边沿检测(默认选项)。

图12-45 扩展参数-位置限制

•“否”(No):切换到新地址、激活新地址的边沿检测,并保持旧地址的边沿检测。

•“取消”(Cancel):不切换到新地址,并且保持当前的边沿检测状态。

④“选择电平” 设置硬件上/下限位开关输入点的有效电平。

图12-46 边缘检测

⑤“软件上/下限位开关输入” 设置软限位开关位置点。

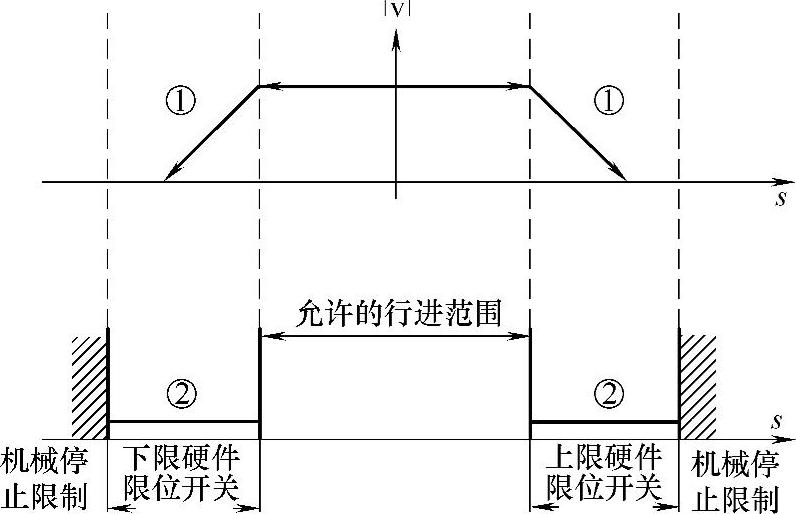

到达硬限位开关时,轴将以所组态的急停减速度制动直到停止。为此,必须选择足够大的急停减速度,以使轴在机械挡块前可靠停止,如图12-47所示。

图12-47中,①以组态的急停减速度(PTO)进行轴制动,直至停止。②硬件限位开关产生“已逼近”状态信号的范围。

到达软件限位开关时,轴在运行过程中会根据用户设置的软件限位的位置来提前以减速度制动,保证轴停止在软件限位的位置,如图12-48所示。

(https://www.xing528.com)

(https://www.xing528.com)

图12-47 到达硬件限位开关时的轴操作

图12-48 到达软件限位开关时的轴操作

①—轴将以所组态的减速度制动直到停止

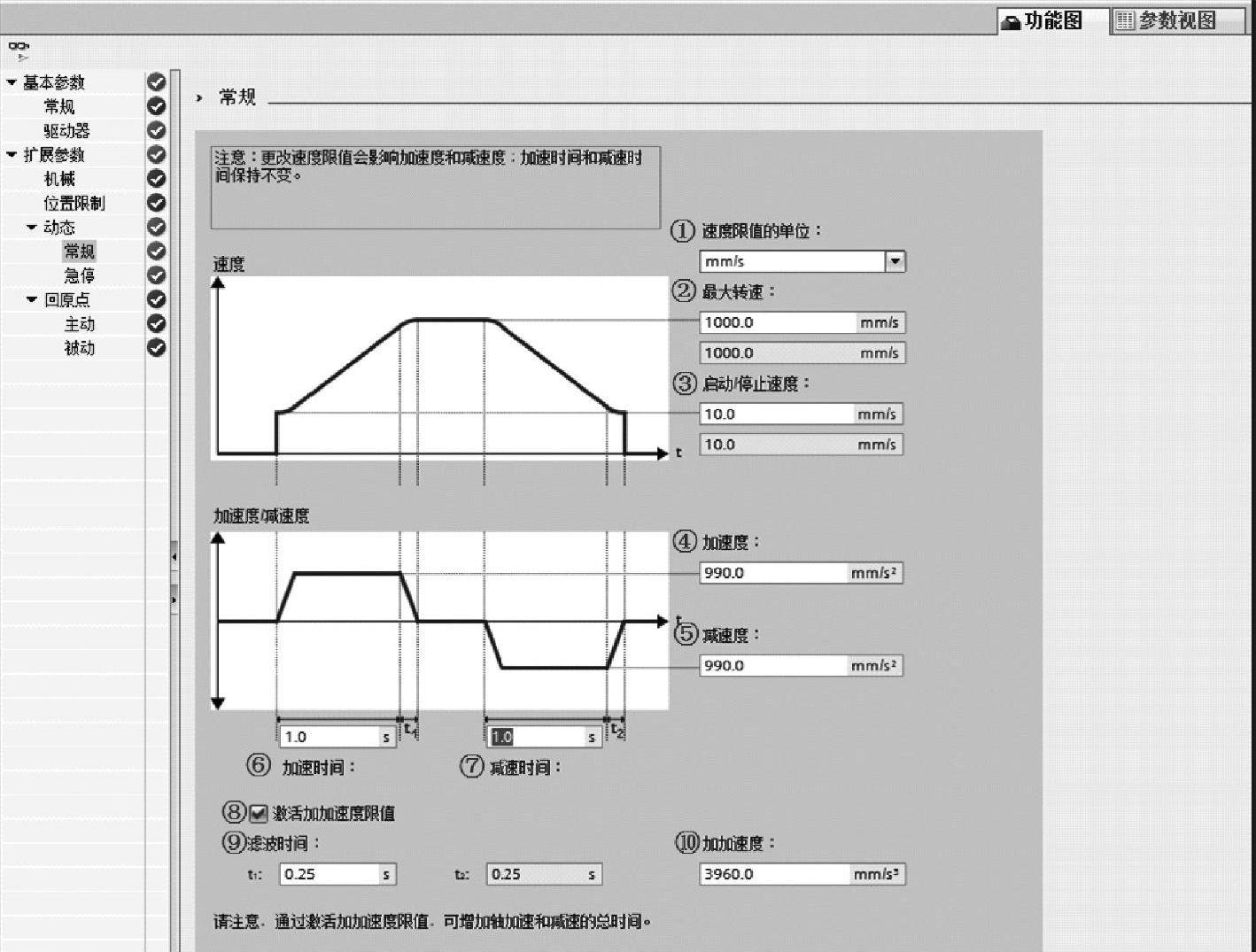

3)动态:可以在“动态>常规”组态窗口中组态轴的“最大速度”、“启动/停止速度”、“加速度”、“减速度”以及“加加速度限值”,如图12-49所示。

图12-49 动态-常规

①“速度限值的单位”:参数②“最大转速”和③“启动/停止速度”的显示单位;

无论“基本参数>常规”中的“测量单位”组态了怎样的单位,在这里有两种显示单位是默认可以选择的,包括“脉冲/s”和“转/分钟”。根据前面“测量单位”的不同,这里可以选择的选项也不同。比如:在“基本参数>常规”中的“测量单位”组态了“mm”,这样除了“脉冲/s”和“转/分钟”之外又多了一个“mm/s”显示单位。

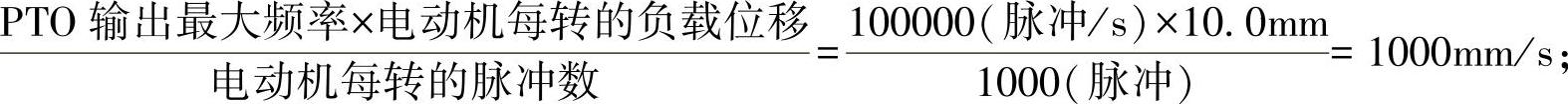

②“最大转速”:用来设定电动机最大转速。最大转速由PTO输出最大频率和电动机允许的最大速度共同限定。最大速度值必须大于等于“启动/停止速度”值。

以“mm”为例进行说明:

③“启动/停止速度”:启动/停止速度是轴的最小允许速度。

④“加速度”:根据电动机和实际控制要求设置加速度。

⑤“减速度”:根据电动机和实际控制要求设置减速度。

⑥“加速时间”:如果用户先设定了加速度,则加速时间由软件自动计算生成。用户也可以先设定加速时间,这样加速度由系统自动计算。

⑦“减速时间”:如果用户先设定了减速度,则减速时间由软件自动计算生成。用户也可以先设定减速时间,这样减速度由系统自动计算。

⑧“激活加加速限值”:激活加加速限值,可以降低在加速和减速斜坡运行期间施加到机械上的应力。如果激活了加加速度限值,加速度和减速度的值不会突然改变,而是根据设置的滤波时间逐渐调整。

⑨“滤波时间”、⑩“加加速度”:如果用户先设定了加加速度,则滤波时间由软件自动计算生成。用户也可以先设定滤波时间,这样加加速度由系统自动计算。t1为加速斜坡的平滑时间,t2为减速斜坡的平滑时间。

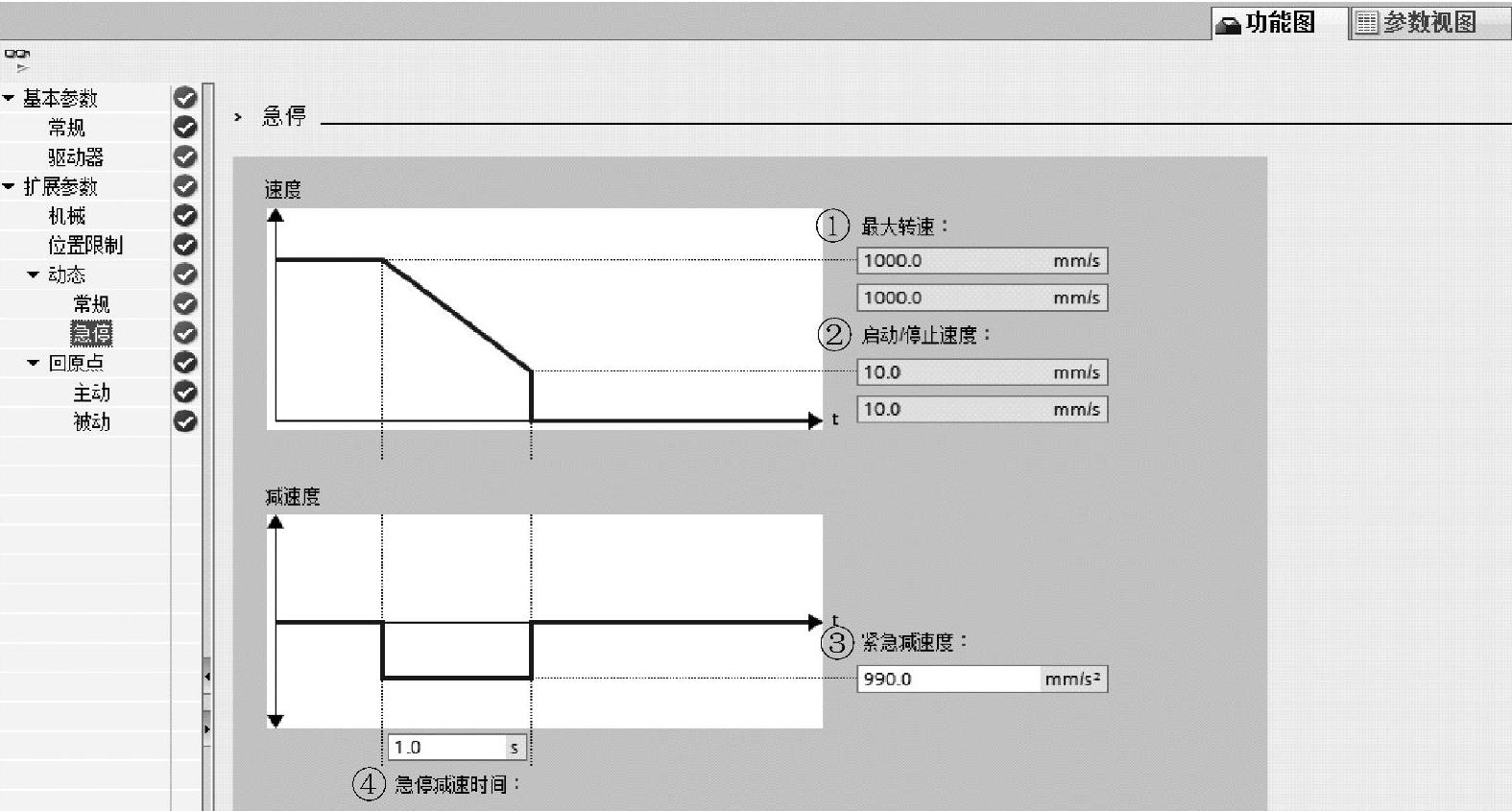

在“动态>急停”组态窗口中,可以组态轴的急停减速度,如图12-50所示。出现错误或者禁用轴时,可以使用该减速度将轴制动至停止状态。

图12-50 动态-急停

①“最大转速”:与“常规”中的“最大转速”一致。

②“启动/停止速度”:与“常规”中的“启动/停止速度”一致。

③“紧急减速度”:设置急停速度。

④“急停减速时间”:如果用户先设定了紧急减速度,则紧急减速时间由软件自动计算生成。用户也可以先设定紧急减速时间,紧急减速度由系统自动计算。

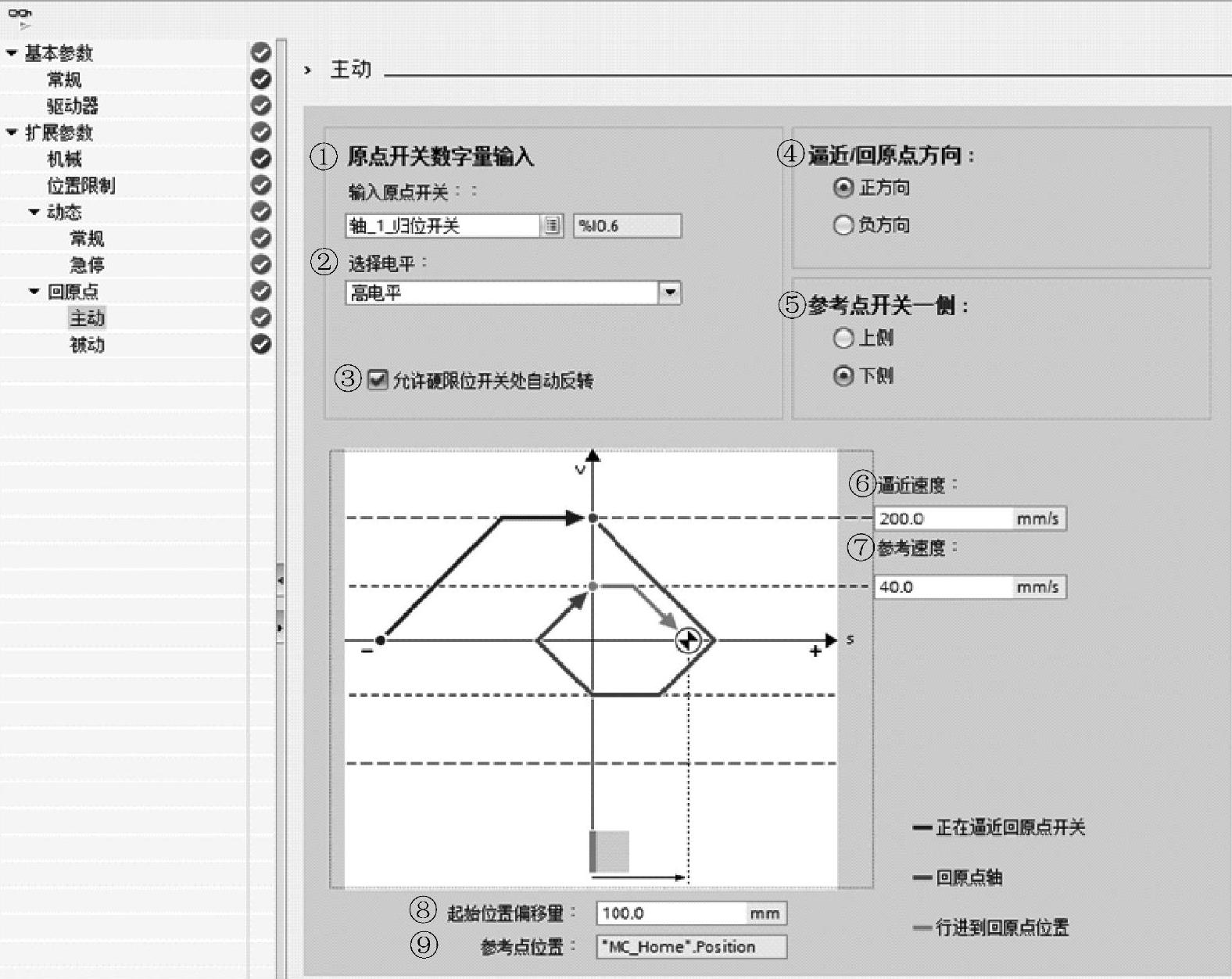

4)回原点:在“回原点>主动”组态窗口中组态主动回原点所需的参数。运动控制指令“MC_Home”的输入参数“Mode”=3时,会启动主动回原点,如图12-51所示。

①“输入原点开关”:设置原点开关的DI输入点,输入必须具有硬件中断功能。

②“选择电平”:选择原点开关的有效电平,也就是当轴碰到原点开关时,该原点开关对应的DI点是高电平还是低电平。

③“允许硬件限位开关处自动反转”:激活该复选框可将硬限位开关用作回原点过程中的反向开关。只有启用硬限位开关才能实现反向控制(必须至少组态位于逼近方向上的硬限位开关)。如果在主动回原点过程中到达硬限位开关,轴将以组态的减速度(不是以急停减速度)制动,然后反向检测原点开关。如果未激活反向功能且在主动回原点过程中轴到达硬限位开关,则将因错误而中止回原点过程并以急停减速度对轴进行制动。

图12-51 回原点-主动

注意:

采用以下措施之一,以确保机器在发生反向时不会碰到机械挡块:

•保持较低的行进速度。

•增加组态的加速度/减速度。

增加硬限位开关和机械挡块之间的距离。

④“逼近/回原点方向”:设置寻找原点的起始方向。也就是说触发了寻找原点功能后,轴是向“正方向”或是“负方向”开始寻找原点。

⑤“参考点开关一侧”:

“上侧”指的是:轴完成回原点指令后,轴的左边沿停在参考点开关右侧边沿。

“下侧”指的是:轴完成回原点指令后,轴的右边沿停在参考点开关左侧边沿。

无论用户设置寻找原点的起始方向为正方向还是负方向,轴最终停止的位置只取决于设置的参考点开关侧“上侧”或“下侧”。

⑥“逼近速度”:寻找原点开关的起始速度,当程序中触发了“MC_Home”指令后,轴立即以“逼近速度”运行来寻找原点开关。

⑦“参考速度”:最终接近原点开关的速度,当轴第一次碰到原点开关有效边沿儿后运行的速度,也就是触发了“MC_Home”指令后,轴立即以“逼近速度”运行来寻找原点开关,当轴碰到原点开关的有效边沿后轴从“逼近速度”切换到“参考速度”来最终完成原点定位。“参考速度”要小于“逼近速度”,“参考速度”和“逼近速度”都不宜设置的过快。在可接受的范围内,设置较慢的速度值。

⑧“起始位置偏移量”:如果指定的归位位置与归位开关的位置存在偏差,则可在此域中指定起始位置偏移量。

⑨“参考点位置”:“Mc_home”.position存储了回原点后轴的参考点位置。

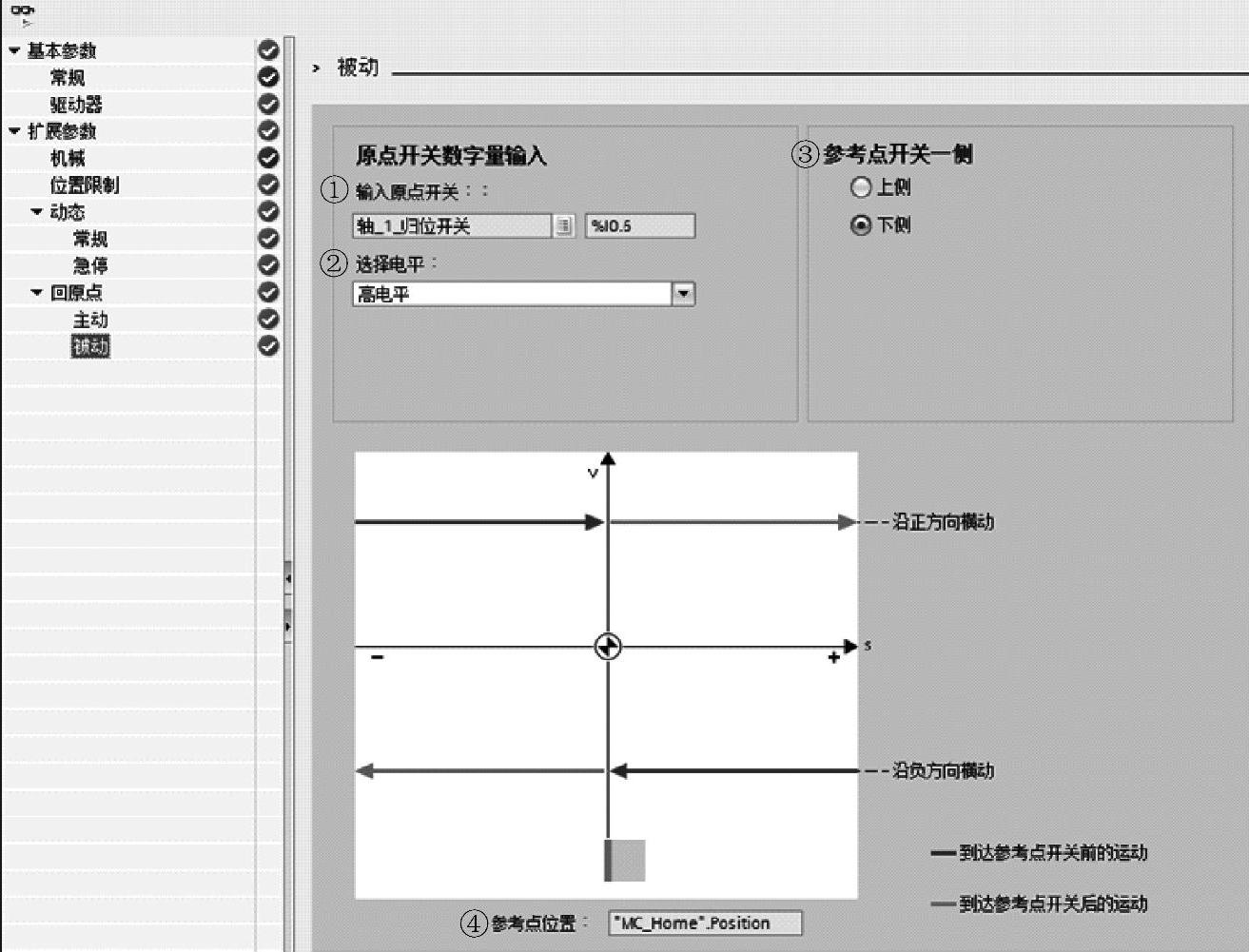

在“回原点>被动”组态窗口中,可以组态被动归位所需的参数。被动归位的移动必须由其他运动控制指令(如“MC_MoveRelative”)来执行到达归位开关所需的运动。运动控制指令“MC_Home”的输入参数Mode=2时,会启动被动回原点。到达原点开关的组态侧时,将当前的轴位置设置为参考点位置,参考点位置由运动控制指令“MC_Home”的Position参数指定,如图12-52所示。

图12-52 回原点-被动

①输入原点开关;②选择电平;③参考点开关一侧;④参考点位置的参数含义参考主动回原点设置。

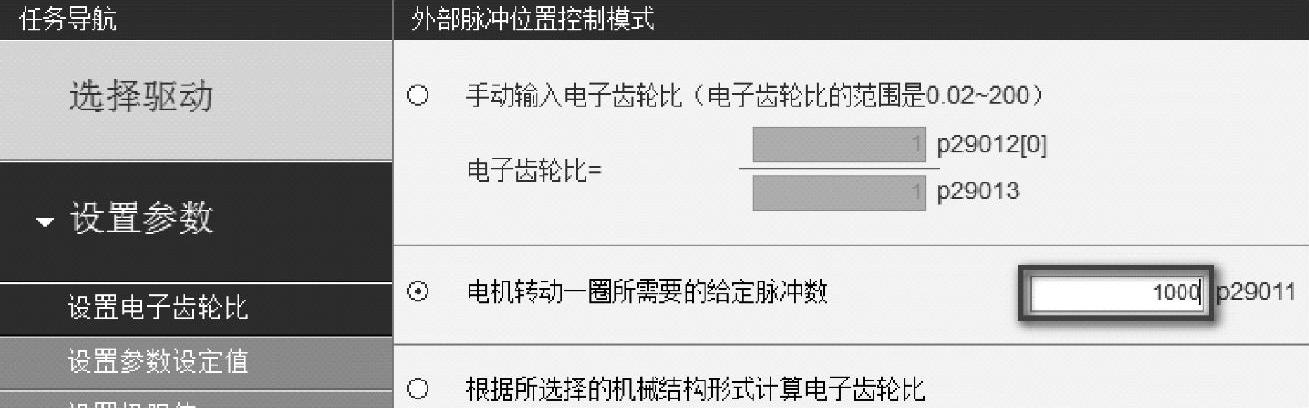

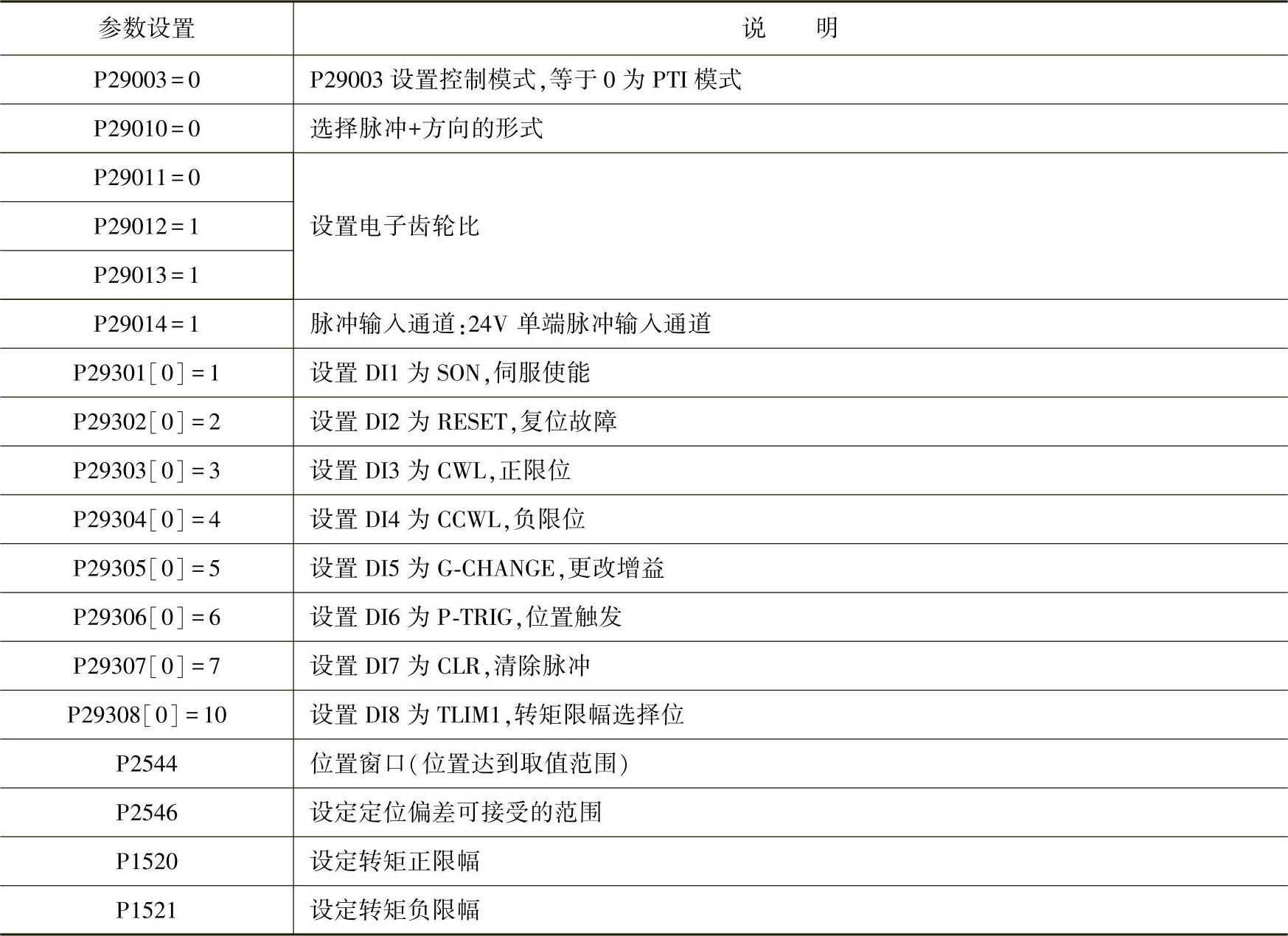

2.V90PTI的基本配置

可以使用V-ASSIST调试软件设置V90PTI相关配置,V-ASSIST在线后将V90PTI的控制模式设定为“外部脉冲位置控制”。之后设定电子齿轮比,如图12-53所示,本例中S7-1200PLC发出1000个脉冲,电机转1圈,负载移动10mm。

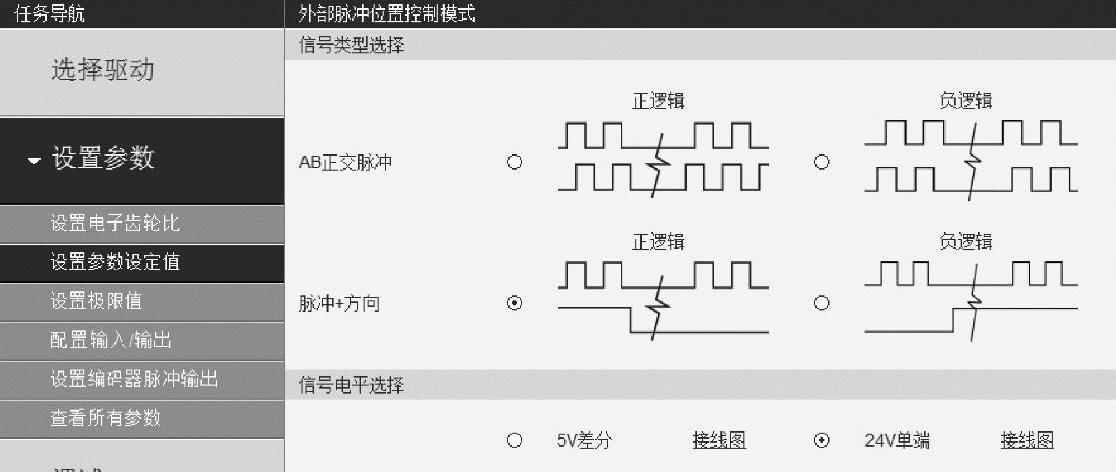

选择脉冲输入形式为脉冲+方向,信号电平为24V,如图12-54所示。

PTI模式下V90的相关参数设置见表12-17。

图12-53 V90PTI设置电子齿轮比

图12-54 V90PTI脉冲输入形式

表12-17 PTI模式下V90的参数设置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。