图10.13显示了液态金属在腐蚀过程中的扩散原理图及液态金属的腐蚀过程图。由于塑料模板与铝板基体之间存在一定的细微缝隙,如图10.13a所示,在喷涂过程中,液态金属会沿缝隙渗入,导致图案边缘有细微粗糙。液态金属雕刻图案边缘粗糙度的影响因素主要是金属喷涂墨水的均匀性。液态金属以一定速度喷涂到铝板表面时,会发生喷溅或跳跃的现象,导致部分液态金属小液滴挤进塑料模板与铝板之间的缝隙中,因此塑料模板应紧压在铝板基体表面。图10.13b展示了液态金属腐蚀铝板的横截面示意图,可以看出液态金属在喷涂的同时,有从外向内渗透到铝板基体内部的趋势。

图10.13 喷涂原理(a)和腐蚀原理(b)下的液态金属腐蚀铝板基体示意图[9]

液态金属对铝板的腐蚀一共有两个阶段:溶解扩散阶段和界面反应阶段[21-26]。前一个阶段是液态金属在铝板内部的溶解扩散过程,第二个阶段是界面处合金化合物的形成过程。金属的腐蚀是由内在晶界之间的相互作用来进行的,晶界结构的变化在镓对铝板的腐蚀及脆化过程中具有重要作用,液态金属GaIn10在进入并沿着晶界扩散的同时,形成晶间化合物,这在腐蚀激活期间使颗粒边界扩大。因此,裂缝主要沿着铝晶体颗粒的边界扩散,形成一个网络组织,如图10.12d2所示。

有文献表明,液体镓通常沿着多晶金属材料颗粒的晶界向金属内部渗透,从而造成多晶金属材料晶间脆断[27-31]。当液态金属小微滴喷涂到铝板上时,液态金属与铝板之间发生界面反应,形成镓铝合金。生成的具有活性的镓铝合金会引起铝板表面的氧化膜消失,从而使铝板表面失去保护,镓原子就迅速扩散到铝合金内部,引起铝板的脆化,因此,铝板的脆化主要是由镓原子的扩散以及界面反应的发生而引起的。同时,液态金属和铝之间的反应会导致铝板表面产生暗区域,且暗区域呈网状分布,如图10.12所示。喷涂60 s之后,液态金属在铝板表面的暗区域边界可扩展至38 μm,尽管液态GaIn10合金可以沿着铝的晶体边界呈网状扩散,但铝板内部结构不会发生改变,如图10.11所示。

根据文献,描述镓原子在铝板内部扩散过程的控制方程可表示为[16-24]:

边界条件及初始条件:

其中,C为浸入固态金属中的液态金属原子浓度,C0为界面浓度,L为固态金属厚度,t为时间,x为与固液界面的距离。

式(10-2)变换为齐次边界条件,采用分离变量法求解得:

通过式(10-4)可以计算出腐蚀t时间后,固态金属内液态金属原子的浓度分布,并由此确定相应的腐蚀深度及材料寿命。

对于腐蚀扩散区内存在金属间化学反应的情况(如铜、铝与镓的腐蚀过程),应采用反应扩散方程进行描述:(https://www.xing528.com)

其中,kCn为形成金属间化合物n级反应的速率。式(10-5)考虑了化学反应产物对扩散系数及金属浓度分布的影响,但该式仅是对腐蚀反应扩散现象的基本描述,实际方程的建立及求解需明确真实的反应机理及过程,比较复杂,这方面仍需要做进一步的探讨。

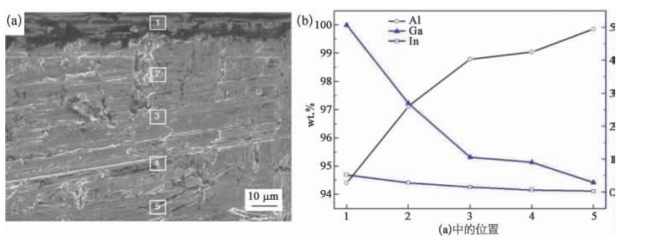

液态金属在铝板内的渗透深度如图10.14所示,其中图10.14a为切面断层扫描电镜图,图10.14b为渗入深度。通过图10.14a可以看出,在断切面上有黑色区域和灰色区域出现,暗色区域沿垂直方向向下呈减少的趋势。对图10.14a中标记区域1~5做EDS分析,结果如图10.14b所示。从图中可以看出,Ga、In的含量不断减少,而Al的含量逐渐增加,这表明液态金属GaIn10随着垂直方向扩散,含量随着扩散距离的增加而减少。

图10.14 铝板腐蚀情况[9]

a.液态金属腐蚀后的铝板横切面SEM图;b.a中标记区域1~5的EDS分析图。

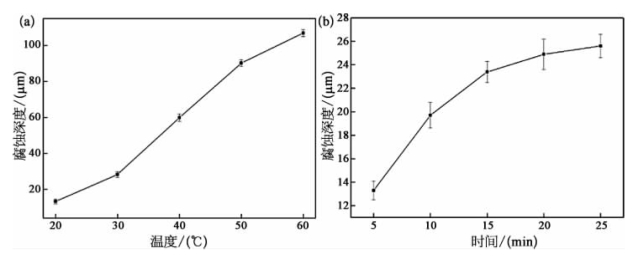

图10.15a和图10.15b分别显示了温度和时间对腐蚀深度的影响。如图10.15a所示,当温度从20℃上升到60℃(历时5 min)时,液态金属对铝板的腐蚀深度从13.3 μm增加到106.9 μm。如图10.15b所示,在室温为20℃时,当腐蚀时间由5 min增加到25 min时,液态金属对铝板的腐蚀深度从13.3 μm增加到25.6μm。总之,随着时间和温度的增加,液态金属对铝板的腐蚀深度增加。

一般认为,固态金属在液体中的溶解包括两个过程[25-29]:固体晶格内原子结合键被破坏,原子进入液相过程,以及固体原子从固液边界向液态金属内扩散过程。前一过程一般称为界面反应,而后一过程为典型的对流扩散过程。如果界面反应速率较慢,则界面反应是腐蚀过程的限制环节;反之如果扩散过程较慢,则扩散成为整个腐蚀过程的限制环节。反应动力学理论表明,反应/扩散过程与温度的关系均可通过阿伦尼乌斯(Arrhenius)公式进行描述:

图10.15 温度(a)和腐蚀时间(b)对腐蚀深度的影响情况[9]

其中,k是反应速率常数,E是活化能,R是气体常数,T是开尔文温度,A是阿伦尼乌斯常数。

通过阿伦尼乌斯方程可以看出,反应过程的活化能大于扩散过程的活化能。因此,随着温度的升高,界面反应速率逐渐大于扩散速率,这意味着在低温时界面反应是限制因素,而在高温时扩散过程是限制因素。上述理论和图10.16所示的实验结果是相符合的。因此,为了得到最优的腐蚀深度,应根据液态金属在铝板中的渗透速度来调整腐蚀温度和时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。