铸件是用熔化的金属液浇注于铸造模型中,经冷却成形的工件。机械设备中采用的铸造零件是铸件经热处理及机械加工后制成的。因此,铸件是设备上使用的铸造零件的毛坯件。

铸件在机械设备的基座等大型零件中占绝大多数,如果以重量比计算,多数机械设备使用铸件的重量比超过50%。在机床、内燃机和重型设备中,铸件的重量比高达70%~90%。使用铸件最少的汽车行业,铸件的重量比也达到20%~30%。因此,设计好铸件是完成好机械设计工作的重要组成部分。

6.2.1 铸件的材料及铸造方法简介

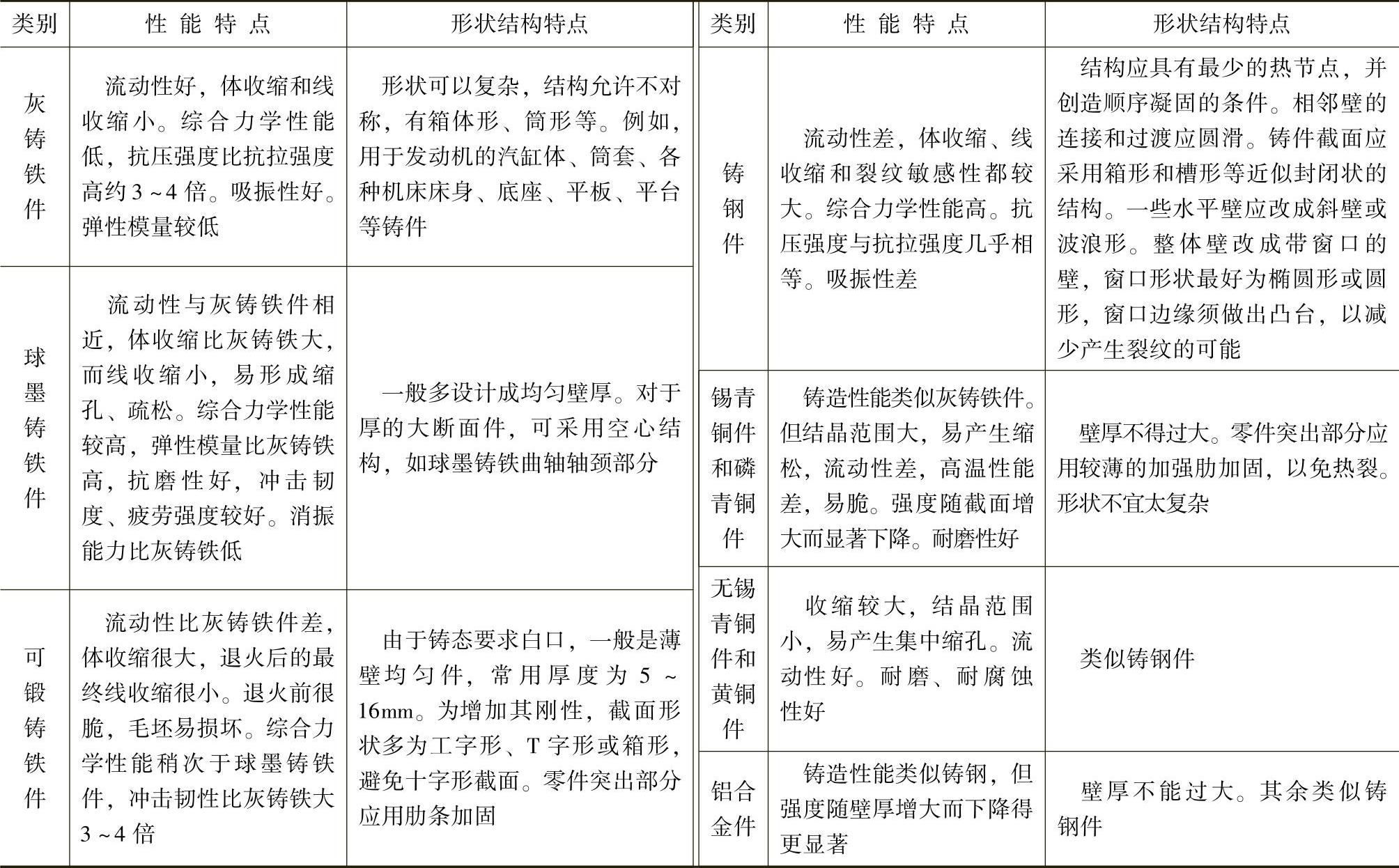

95%以上的铸件是用铸铁和铸钢制成的。常用的铸件材料性能及铸件的形状结构特点见表2.2-20。

表2.2-20 常用铸件的性能及形状结构特点

铸造方法有砂型铸造和特种铸造两大类。特种铸造主要有:压力铸造、离心铸造、熔模铸造和金属型铸造等。由于铸件的质量涉及造型的模样件、造型本身的工艺、型芯工艺、模型合箱(上下模合型)、浇注工艺、型砂清理等一系列铸造的工艺过程,因此铸件的形状设计必须适应这些工艺过程的要求,才能制造出合格的铸件。

6.2.2 考虑铸造工艺要求的铸件形状设计

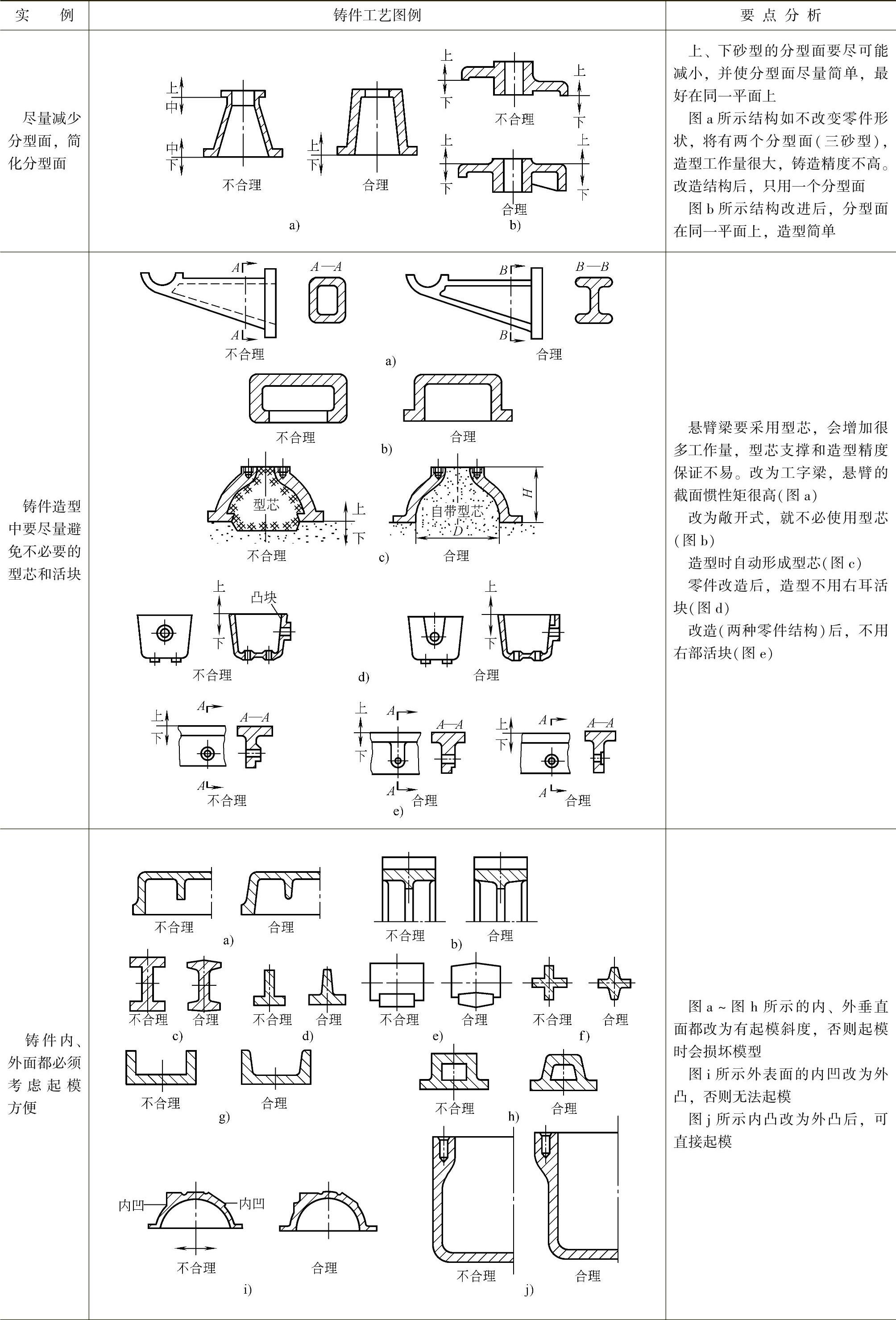

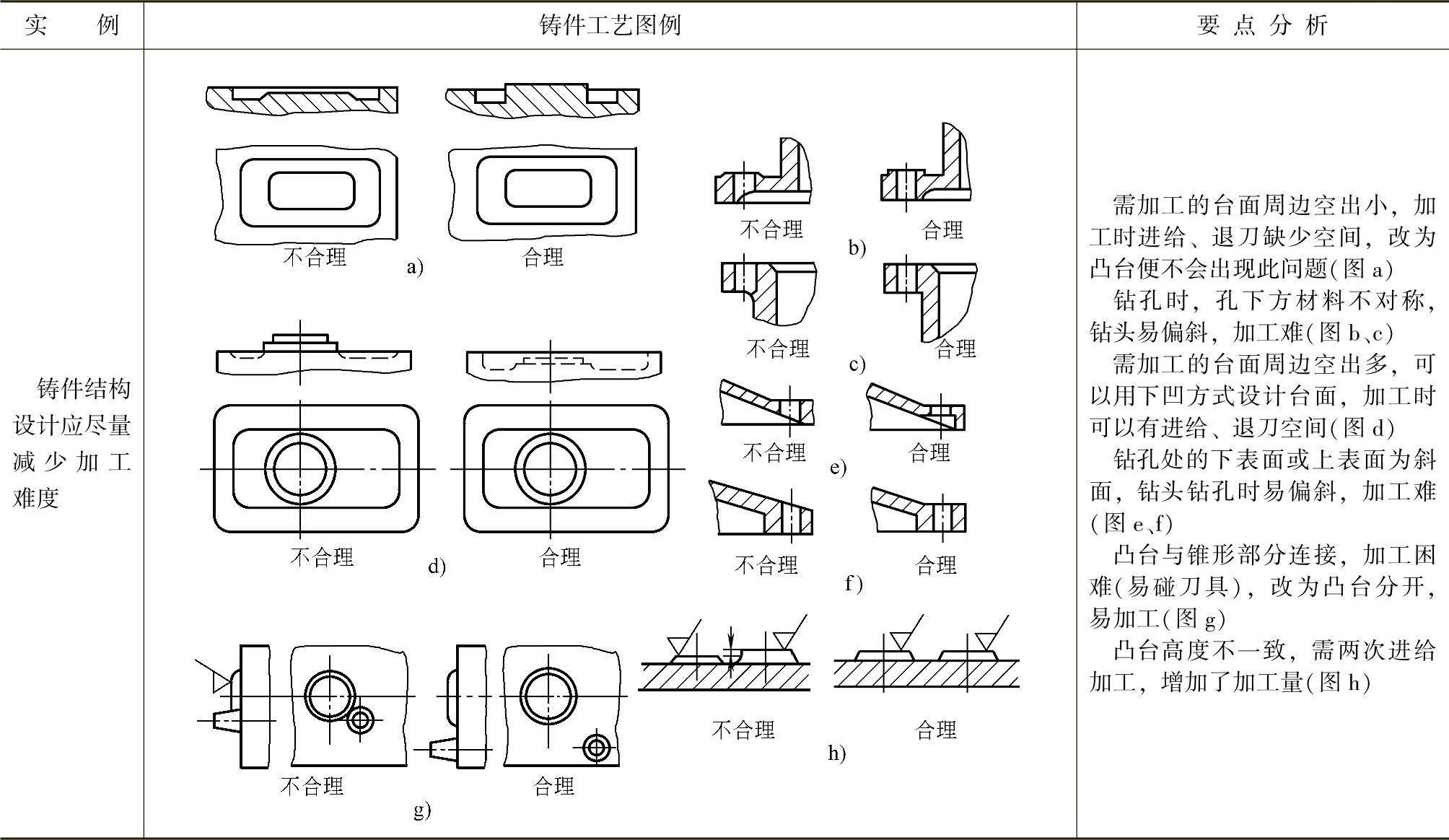

铸件形状设计主要考虑铸件模型要容易制出,型芯易于制造和支撑、固定,上、下模样的分模和合箱,易于内、外清砂等要求。考虑铸造工艺要求的铸件形状设计见表2.2-21。

表2.2-21 考虑铸造工艺的铸件形状设计

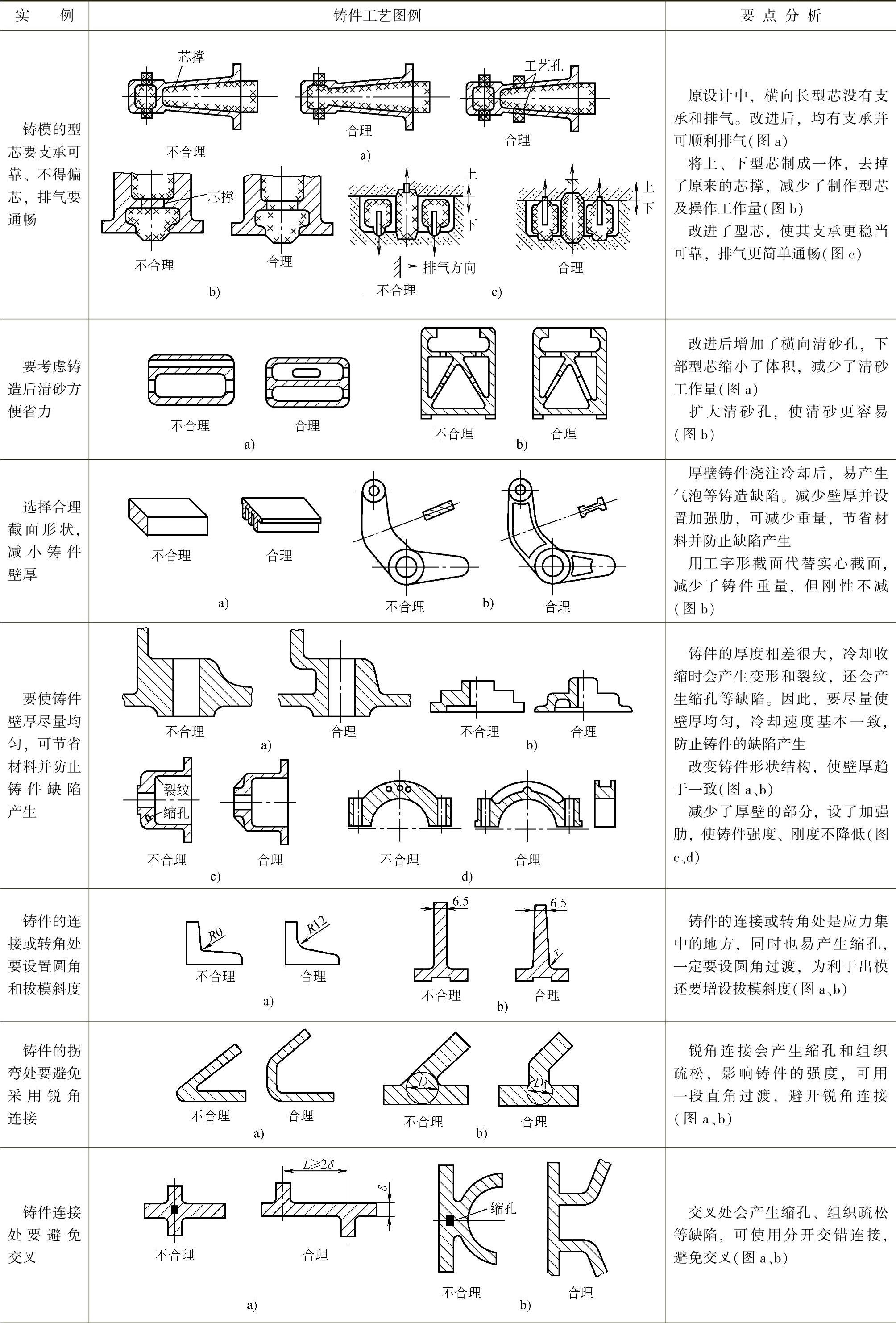

(续)

(续)

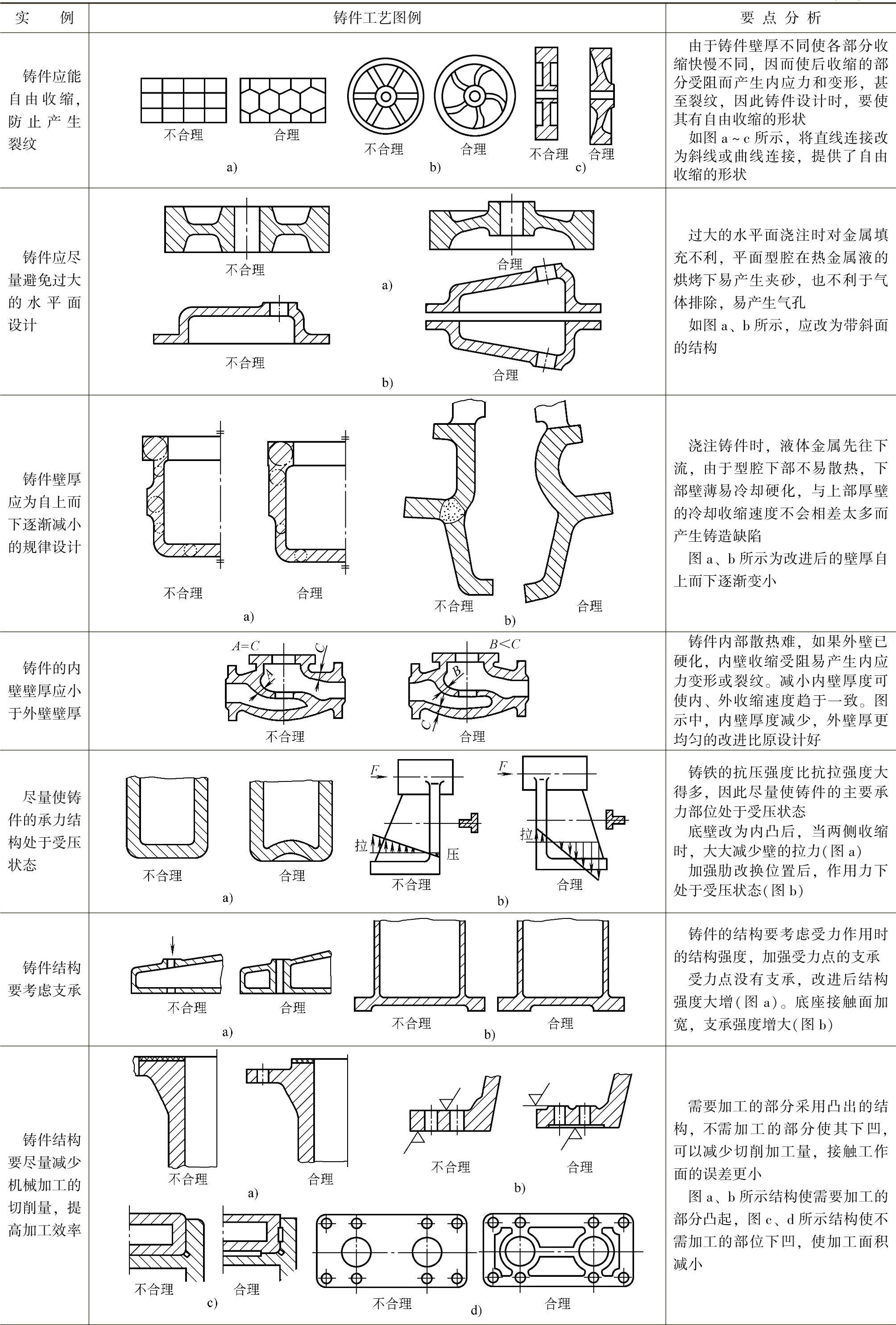

(续)

6.2.3 铸件的形状尺寸要求

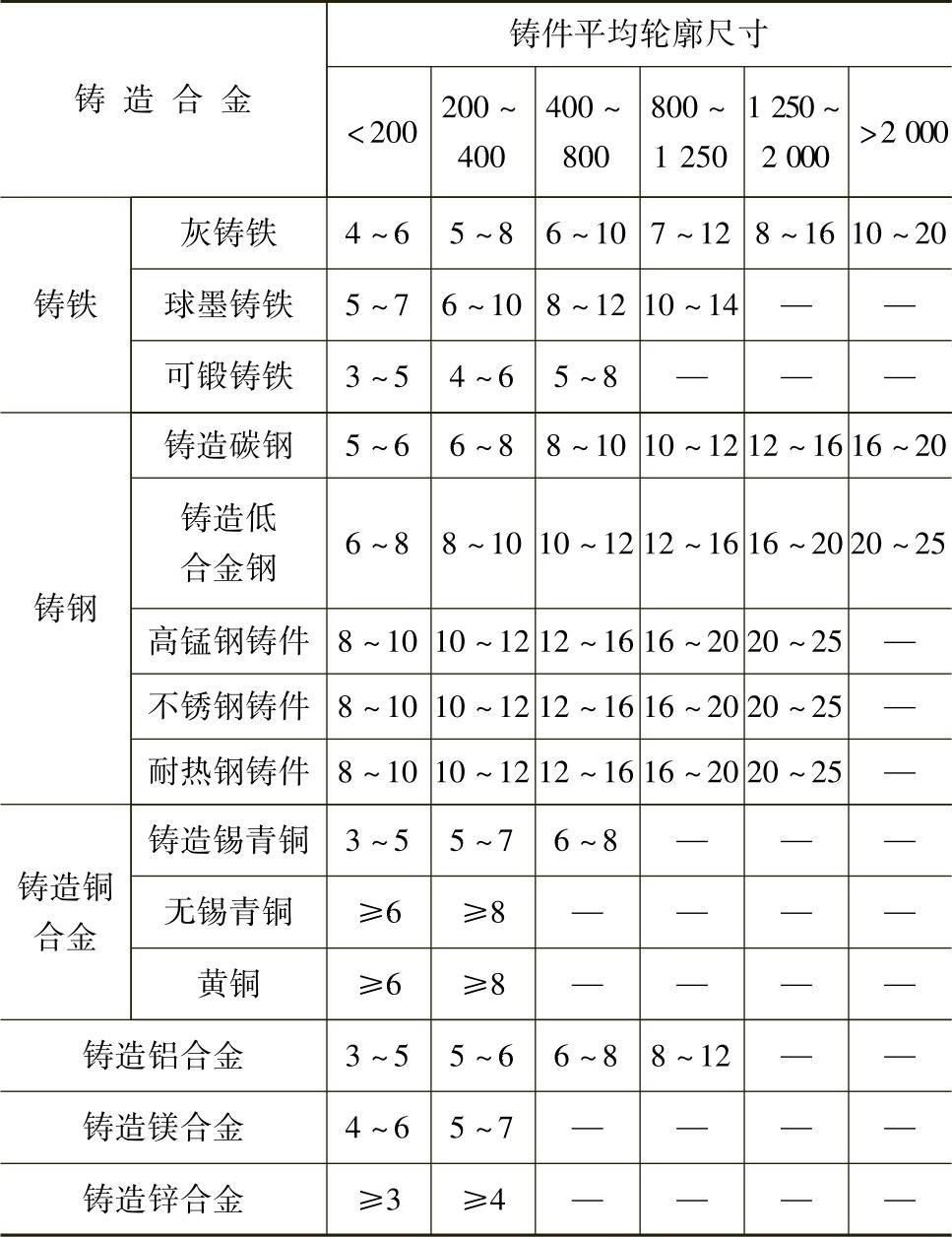

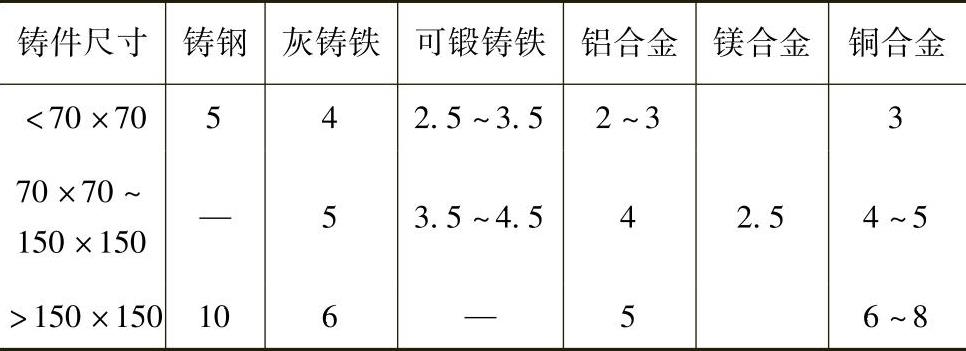

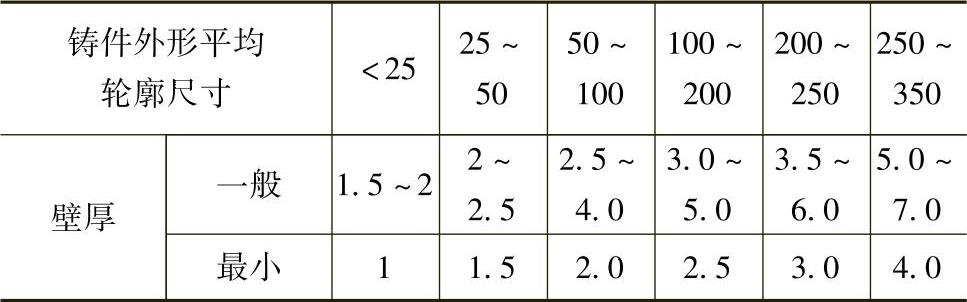

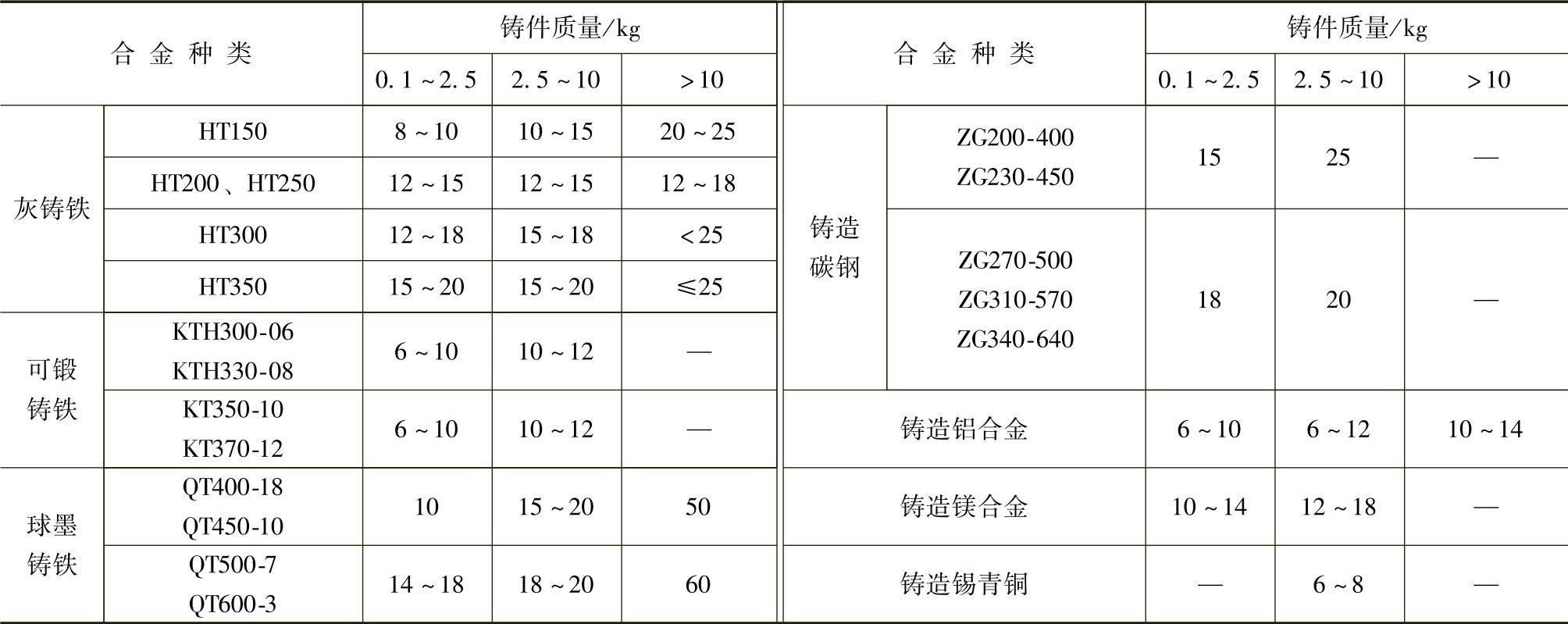

(1)铸件的最小壁厚 铸件的壁厚过薄,易产生浇注不足或冷隔等缺陷。为防止这些缺陷,需限制铸件的最小壁厚。几种铸造形式的最小壁厚见表2.2-22~表2.2-25。

表2.2-22 砂型铸造的最小壁厚 (单位:mm)

表2.2-23 金属型铸造的最小壁厚 (单位:mm)

表2.2-24 压力铸造的最小壁厚

表2.2-25 熔模铸造的最小壁厚(单位:mm)

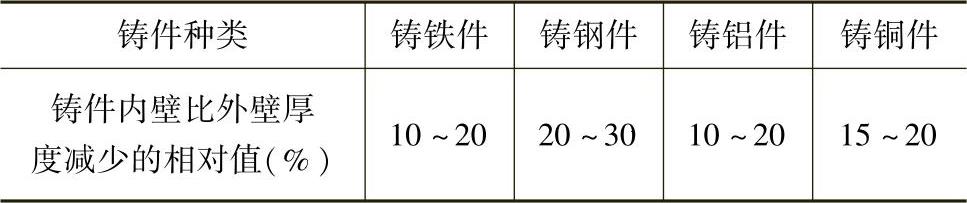

(2)铸件的最大壁厚及内、外壁厚相对值 铸件壁厚过大,会使铸件产生缩孔、疏松等缺陷。为防止这些缺陷,必须限制其最大壁厚。常用材料砂型铸件的最大临界壁厚见表2.2-26。由于内壁比外壁冷却速度慢,散热条件差,容易产生内应力和变形,因此内壁厚度应比外壁薄,以使内、外壁冷却速度一致,减少铸件的变形。铸件内、外壁厚度的相对值见表2.2-27。

表2.2-26 常用材料砂型铸件最大临界壁厚(单位:mm)

表2.2-27 铸件内、外壁厚度的相对值

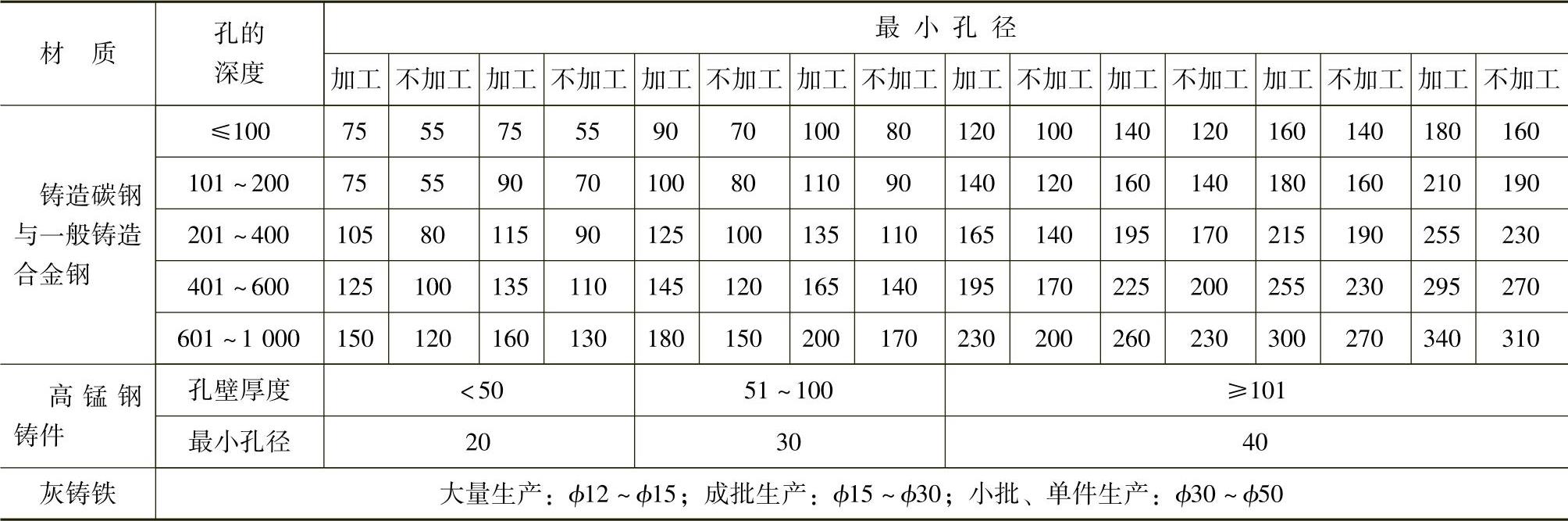

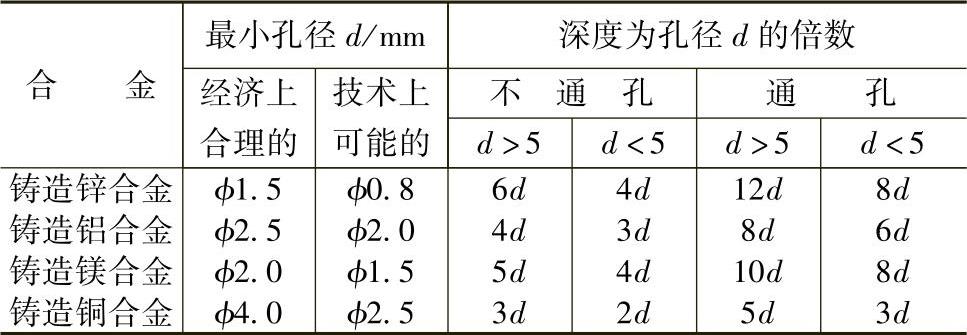

(3)铸件的最小铸孔尺寸 铸件上的孔过小过深。当铸件的壁厚较大或铸造压力较高时,铸件易产生粘砂,造成清理和机械加工的困难,因此必须对最小孔径及孔深加以限制。砂型铸造最小铸孔尺寸和压铸件的最小铸孔尺寸见表2.2-28及表2.2-29。

表2.2-28 砂型铸造的最小铸孔尺寸(单位:mm)(https://www.xing528.com)

注:1.不通圆孔的最小铸孔直径应比表中值大20%,矩形或方形孔其短边要大于表中值的20%,而不通矩形或方形孔则要大10%。

2.难加工的金属,如高锰钢铸件等的孔应尽量铸出,而其中需要加工的孔,常在压铸模中用镶铸碳钢的方法,待铸出后再在镶铸的碳素钢部分进行加工。

表2.2-29 压铸件的最小铸孔尺寸

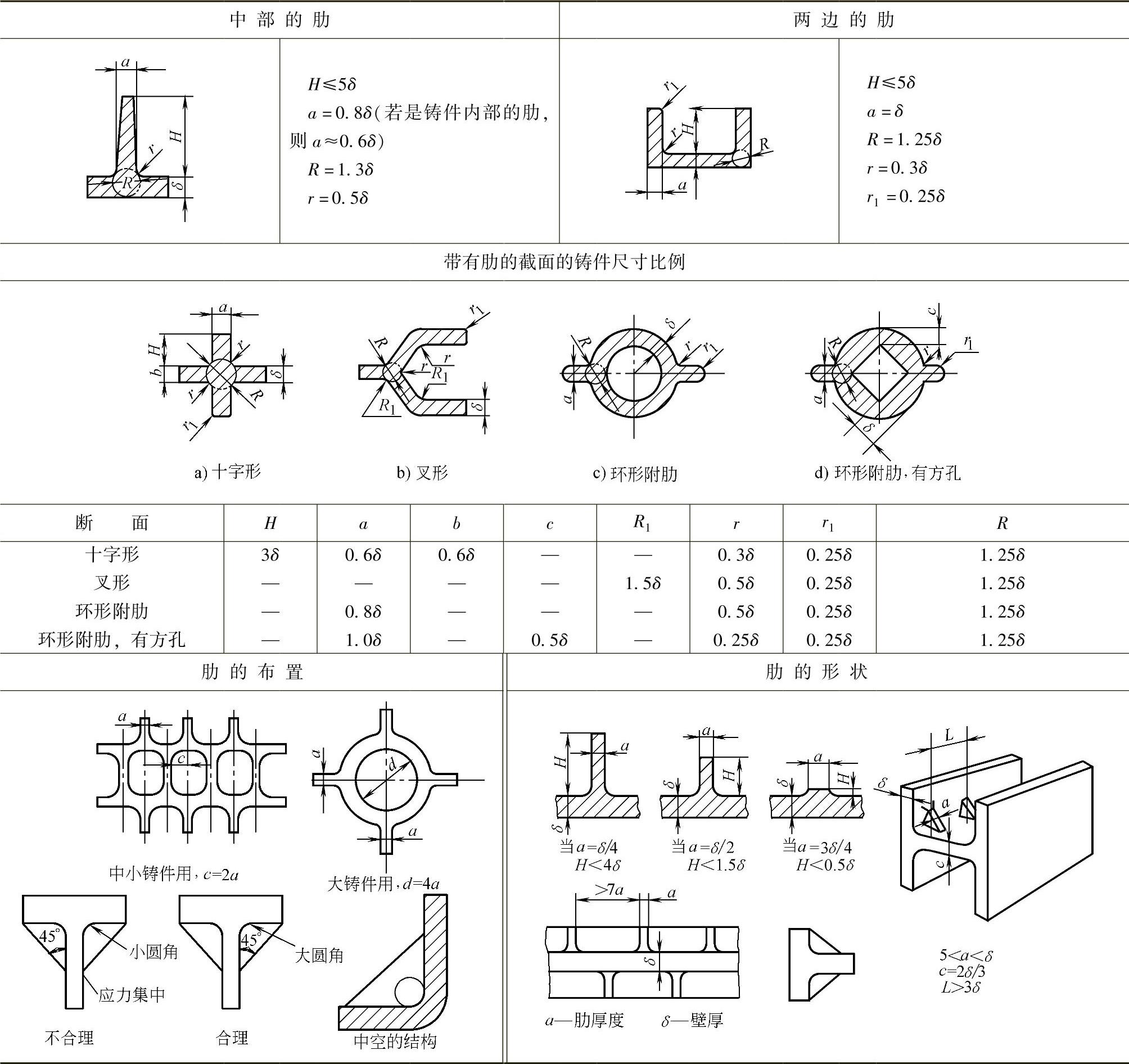

(4)铸件加强肋的截面尺寸及形状 铸件壁厚过大或铸件壁厚不均匀,均易产生缩孔等缺陷。为使铸件达到需要的强度及刚度,只有在铸件的壁上或壁与壁之间采用加强肋,以达到铸件壁厚均匀、壁厚不过大,但强度和刚度足够的目的。铸件加强肋的截面尺寸及形状见表2.2-30。

表2.2-30 铸件加强肋的截面尺寸及形状

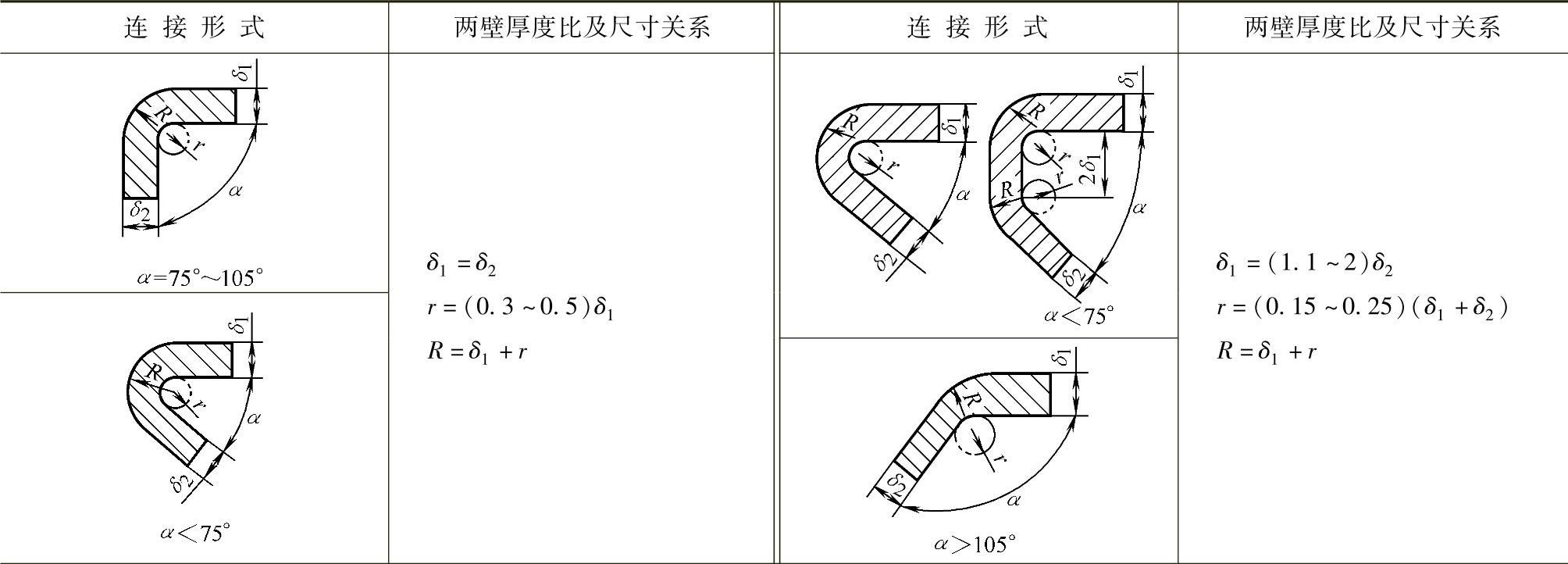

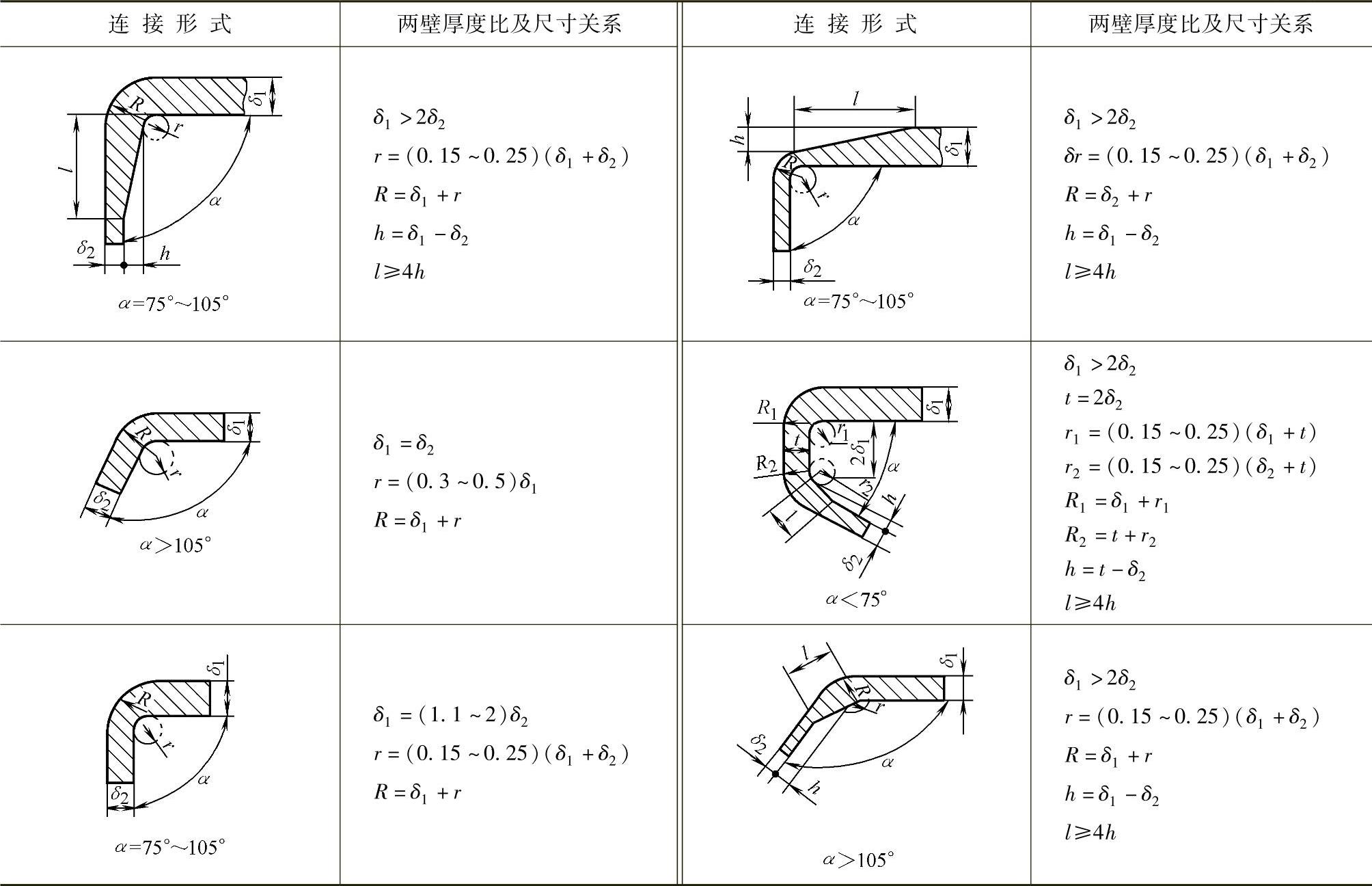

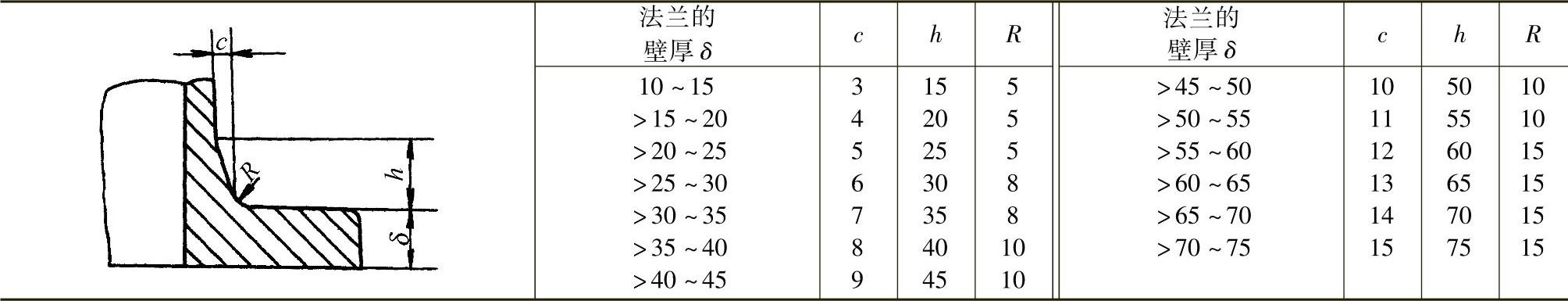

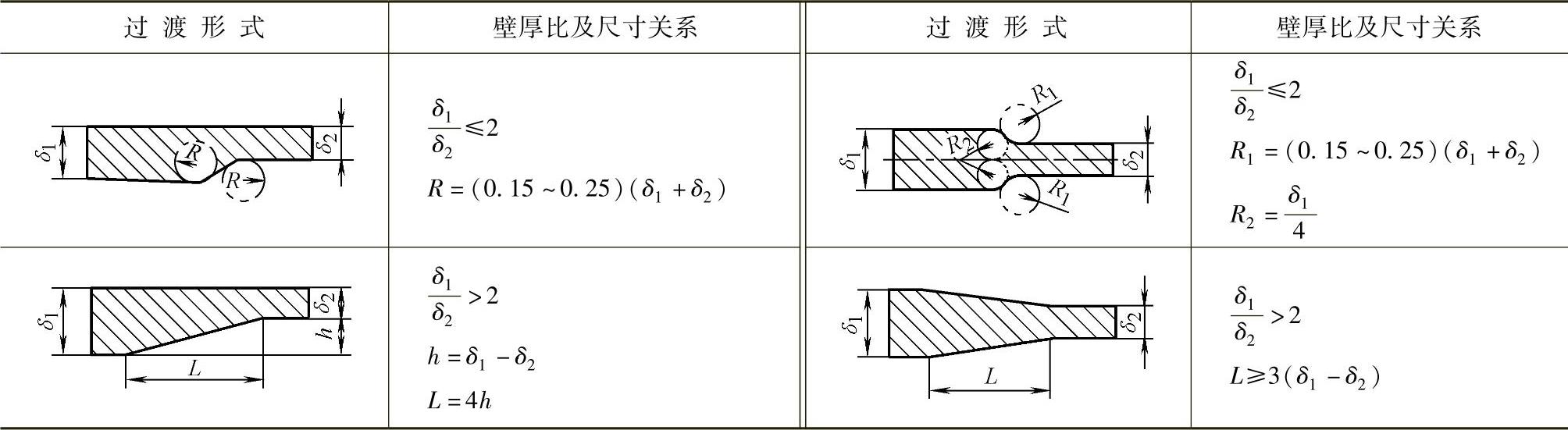

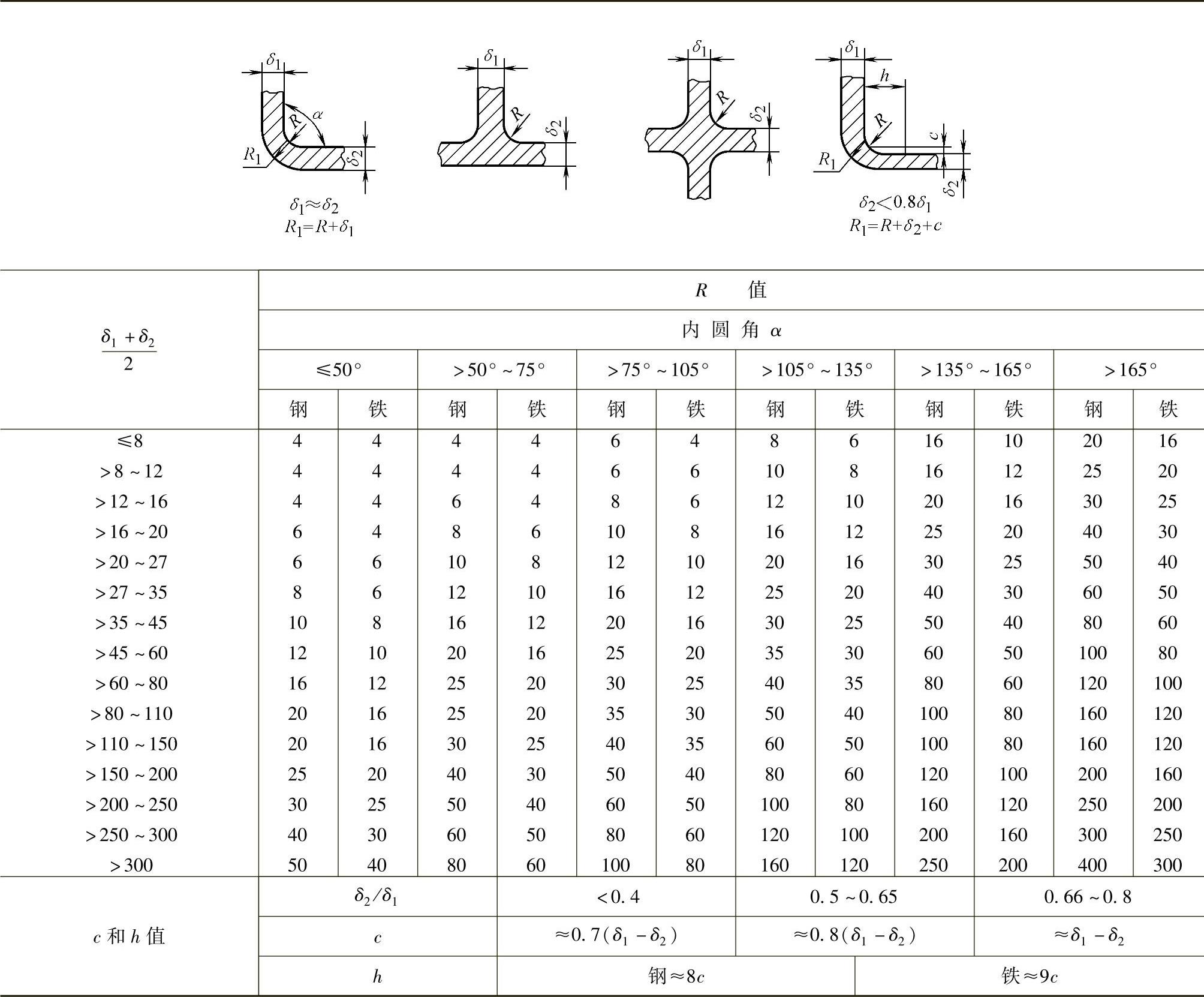

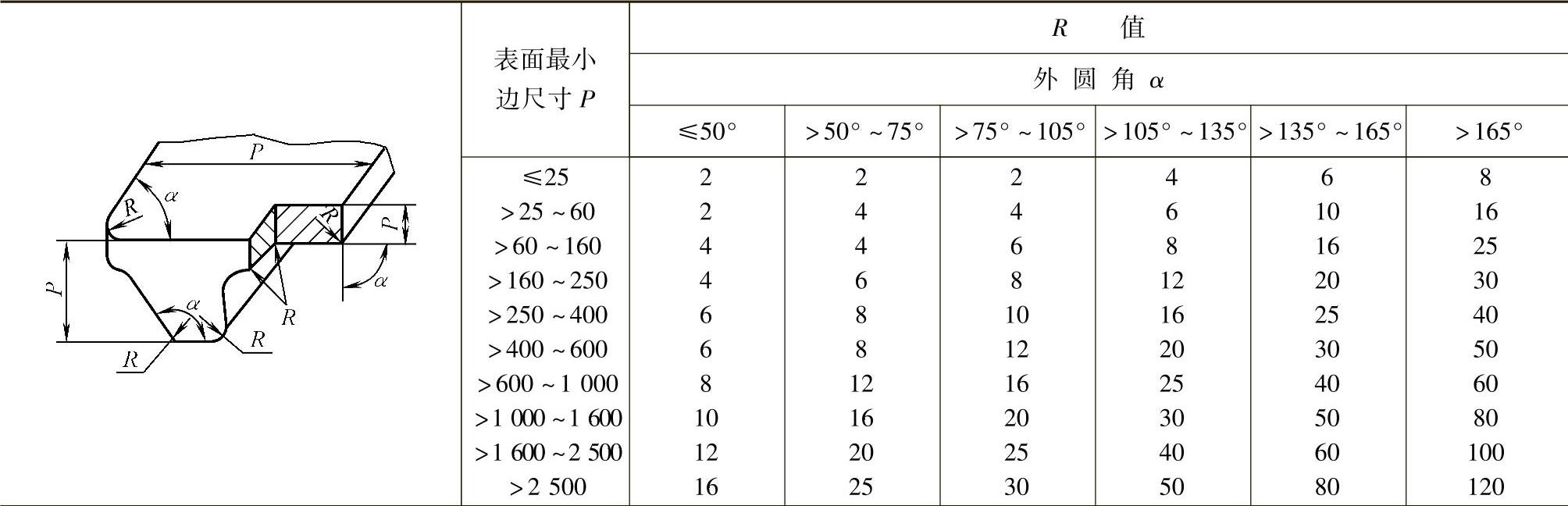

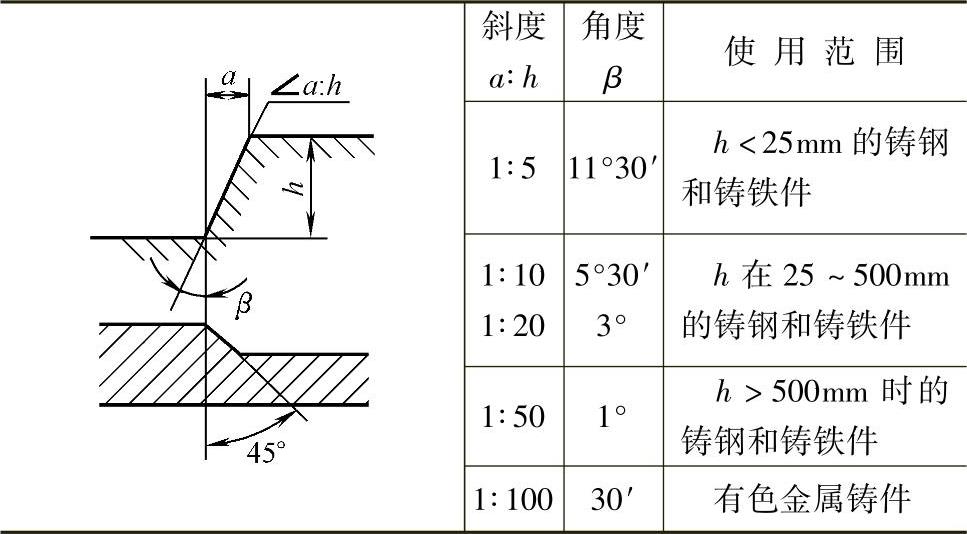

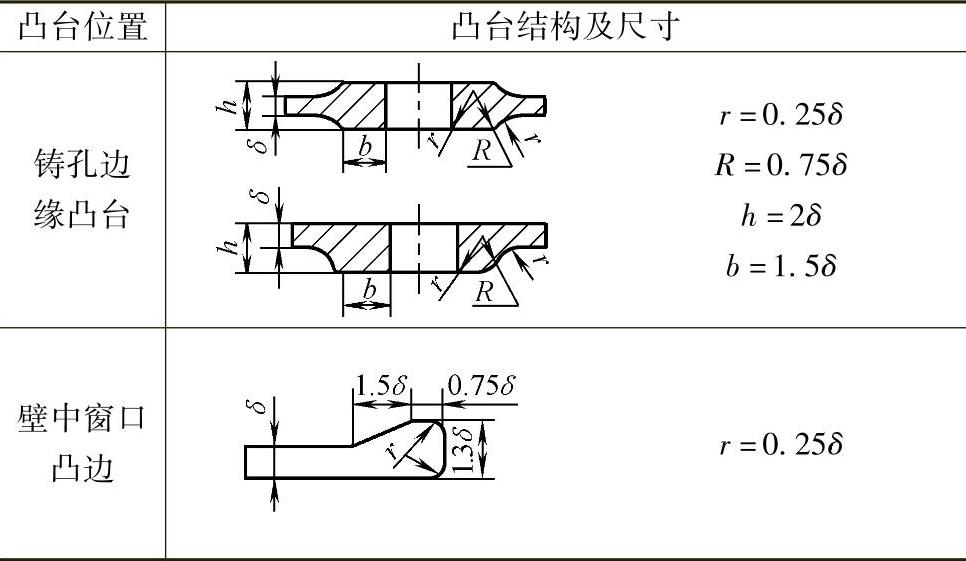

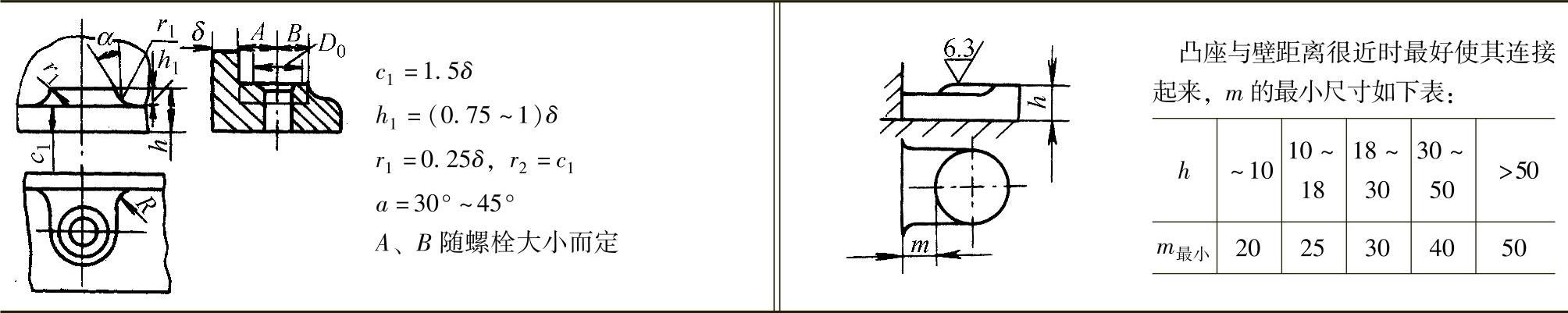

(5)铸件的连接、圆角、斜度及凸台尺寸形状 铸件的连接、转弯或凸出部分,必须避免尺寸的突然变化和尖角,才能避免产生内应力、缩孔或疏松等缺陷。铸件的两壁连接处应有过渡尺寸要求。两壁的连接设计见表2.2-31。铸件三壁连接的形状尺寸设计见表2.2-32。连接法兰的过渡及壁厚的过渡设计见表2.2-33及表2.2-34。铸件的内圆角、外圆角、斜度、凸台和凸座的形状尺寸设计见表2.2-35~表2.2-39。

表2.2-31 两壁的连接设计

(续)

表2.2-32 三壁的连接设计

表2.2-33 连接法兰的过渡设计(单位:mm)

表2.2-34 壁厚的过渡设计

注:圆角R值算出后,按2mm、3mm、5mm、8mm、10mm、12mm、15mm圆整

表2.2-35 铸件内圆角 (单位:mm)

表2.2-36 铸件外圆角 (单位:mm)

注:1.P为表面的最小边尺寸。

2.如一铸件按本表可选出许多不同的圆角“R”时,应尽量减少或只取一适当的“R”值以求统一。

表2.2-37 铸件结构斜度

注:当设计不同壁厚铸件时(参见表中图),在转折点处的斜度最大还可增大到30°~45°。

表2.2-38 铸件孔边凸台设计

表2.2-39 铸件凸座设计 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。