测量系统的硬件电路是连接整个测量仪器的机械结构和计算机的基础,是测量系统的关键组成部分。它负责把各种传感器的检测信号处理后输入到计算机中,同时把计算机发出的控制信号转换后输出到控制执行部件中,并负责各个接口卡、控制电路与计算机之间的协调动作。整个测量系统的误差数据采集控制和伺服电动机的控制都由一台工业控制计算机完成。采用专业的工业控制计算机是为了提高整个控制系统的抗干扰能力,提高系统的稳定性,适用于工厂车间的现场需要。

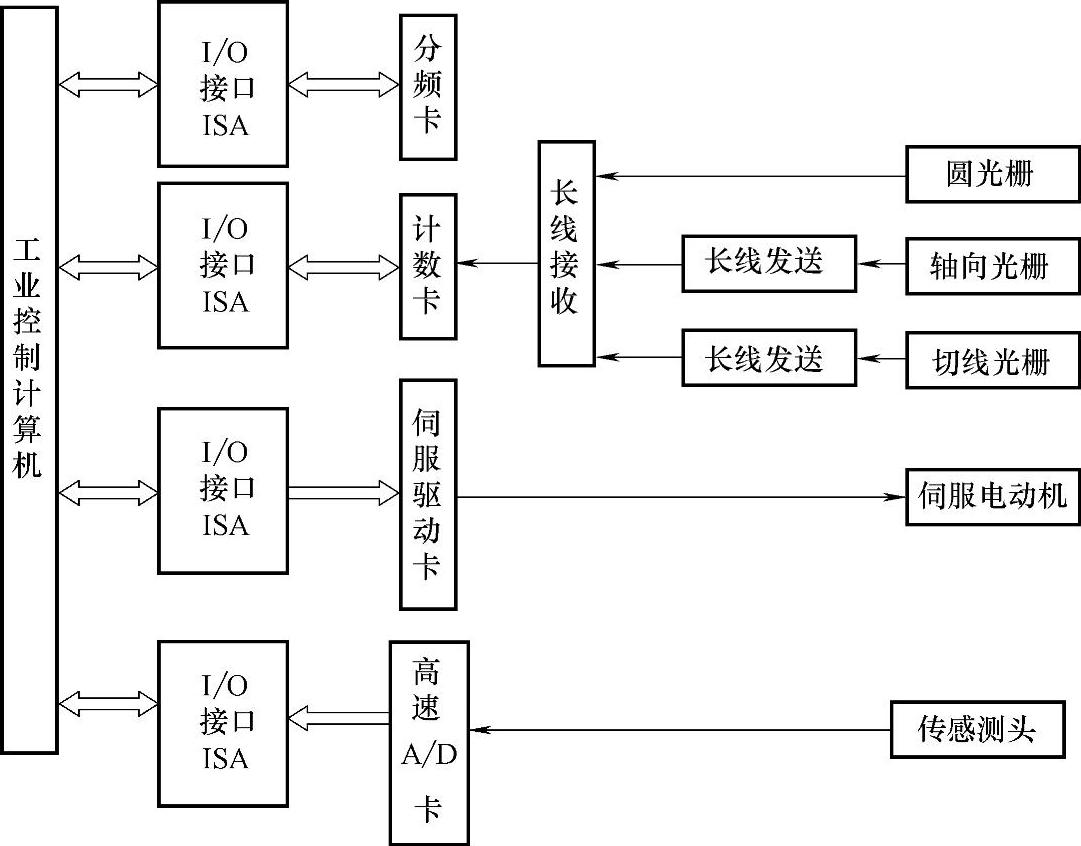

在整个测量系统中,为了尽量实现测量电路的简单,并实现现有资源的共享,所以在测量电路中齿廓偏差、螺旋线偏差以及直母线偏差测量共用一个角度基准,同时计数卡和分频卡也共用。测量系统的硬件电路原理如图6-2所示。

(1)齿廓偏差测量控制电路 在齿廓偏差测量中,需要有三路信号:

第一路是检测大齿轮的转角信号作为基准信号。利用圆光栅来检测角位移信号,这一路信号电路由圆光栅、长线接收、计数卡组成,并通过ISA接口输入到计算机中。

第二路是刃边齿条测头的移动信号,也就是水平导轨所在的切向长光栅的信号。这一路信号电路由切向光栅、长线发送、长线接收、计数卡组成,并通过ISA接口输入到计算机中。

第三路是分频卡的控制信号。这一路信号电路由圆光栅、长线接收、计数卡、分频卡组成,并通过ISA接口输入到计算机中。

(2)螺旋线偏差测量控制电路 螺旋线偏差是大齿轮检测项目中的一个重要参数。在螺旋线偏差测量中,分为直齿轮的螺旋线偏差测量和斜齿轮的螺旋线偏差测量。直齿轮的螺旋线偏差测量相对简单,大齿轮保持静止不动;而在斜齿轮的螺旋线偏差测量中控制电路比较复杂,大齿轮需要转动,且依据其转角信号同步驱动测头跟踪测量。

图6-2 测量系统的硬件电路原理图

对于直齿轮的螺旋线偏差测量,共有四路信号协调工作:(https://www.xing528.com)

第一路是伺服电动机驱动控制电路。在测量中,保持大齿轮静止不动,由伺服电动机驱动高精度的滚珠丝杠带动垂直导轨移动,是测头传感器沿齿轮轴向方向移动。这一路由伺服驱动卡和伺服电动机组成,通过ISA接口与计算机相连。

第二路信号是与垂直导轨相连的轴向长光栅沿齿宽方向的移动信号。这一路由轴向光栅、长线发送、长线接收、计数卡组成,通过ISA接口与计算机相连。

第三路是分频卡的控制信号。这一路信号电路由轴向光栅、长线发送、长线接收、计数卡、分频卡组成,并通过ISA接口与计算机相连。对轴向光栅的脉冲进行计数,当到达计算机设定的计数间隔后发出一个中断信号,计算机响应中断后进行采样,把轴向光栅信号和传感器信号输入到计算机中。

第四路是螺旋线测头传感器检测的误差位移信号,这一信号电路由螺旋线测头传感器和高速A/D卡组成,并通过ISA接口与计算机相连。

测量时,当CPU收到分频卡的中断脉冲后向A/D转换卡发出选通信号,并开始进行A/D转换。同时,锁存计数卡的轴向光栅采样数据,并把数据读入计算机中,A/D转换器收到信号后将模拟量转换为数字量,转换结束后向CPU发出中断信号,CPU采样传感器值即为螺旋线偏差值。

对于斜齿轮的螺旋线偏差测量,被测大齿轮转动。当大齿轮的转动和垂直导轨的向下移动按照一定的传动比运动时,测头走过的螺旋线轨迹正好与斜齿轮上的螺旋线相重合,这样,螺旋线测头上的微小变化就是螺旋线偏差。

在斜齿轮的螺旋线偏差测量电路中有四路检测信号和一路控制信号。

第一路检测信号是圆光栅的脉冲信号。它也作为测量基准和驱动伺服电动机的参考信号。这一路信号电路由圆光栅、长线接收、计数卡组成,并通过ISA接口输入到计算机中。控制电路及工作方式与齿形测量时相同。其余三路检测信号和一路控制信号与测量直齿轮相同且共用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。