复合材料模具是指复合材料零件固化成形时使用的模具,可以由金属材料或非金属材料制成。

1.复合材料模具的设计与制造原则

1)因为需要加温、加压和抽真空成形,故模具应保证气密性,具有良好的热稳定性、刚性、传热效果和温度均匀性。

2)模具设计必须考虑各种纤维预浸料的热膨胀系数,保证模具与零件之间有尽可能小的膨胀差。

3)复合材料模具的工作型面原则上应选在要求控制的零件表面,如飞机理论外形、装饰面等。

4)工装应保证气密性要求。工装上制真空袋,在一定的压力和温度要求下,抽真空0.8MPa以上,关闭真空阀,5min内真空渗漏不超过0.01MPa。

5)复合材料零件考虑到铺贴、起模方便,一般采用凸模成形。零件外表面若要求光滑流线或有装配协调关系时可选取凹模成形。对于形状特别复杂、不易脱模的零件可选用组合模具。

6)复合材料模具在保证强度、刚性的条件下,应重量轻、体积小,以免过多消耗热能,延长固化时间。

7)模具上不允许有尖角、尖棱,型面应光滑流线过渡,以防划伤真空袋。

2.复合材料模具的材料

根据复合材料零件的结构情况、成形温度、工艺操作方法、装配要求等不同需求,模具材料可选用金属或非金属材料。

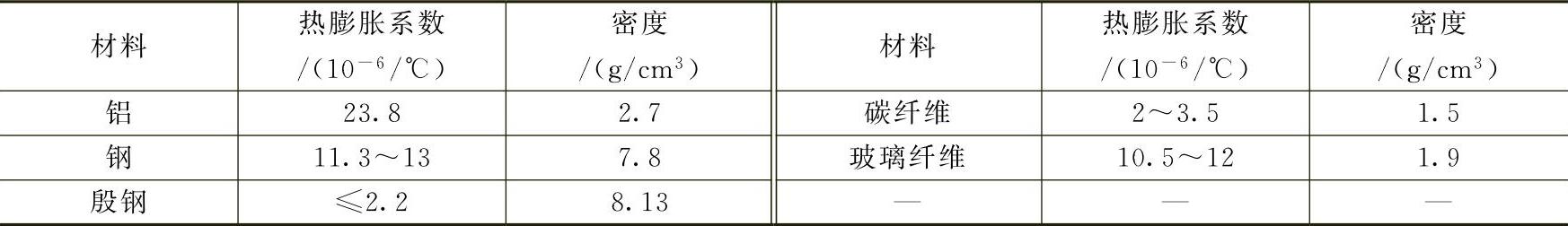

1)常用模具材料的热膨胀系数见表9-18。

表9-18 常用模具材料的热膨胀系数

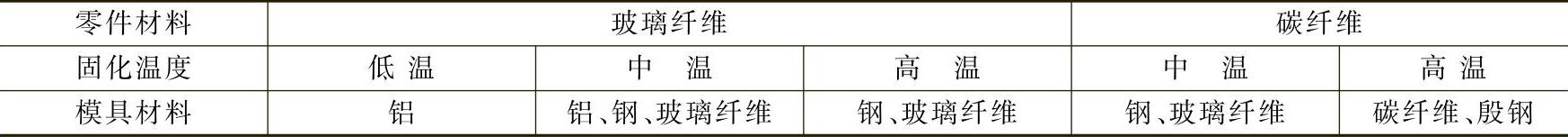

2)常用模具材料的选择见表9-19。

表9-19 常用模具材料选择

3.复合材料模具的结构

复合材料模具根据模具材料的不同,分为金属材料模具、复合材料形式模具、可溶性材料模具等。

(1)金属材料模具的结构 金属材料模具是由金属材料制成的用于成形复合材料零件的模具,其结构形式包括平板结构、铸造结构、模压结构、框架结构等几种。

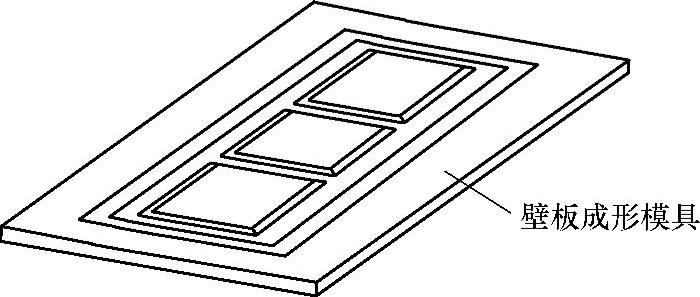

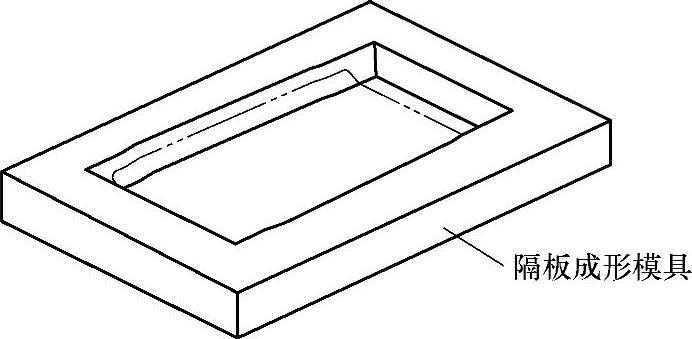

1)平板结构。平面结构模具可采用金属板材经机械加工制成。这类模具结构简单,制造周期短,外形较小,可弯边成形较低的半封闭形及盒形零件,如图9-49、图9-50所示。

图9-49 平板结构模具(成形壁板)

图9-50 平板结构模具(成形隔板)

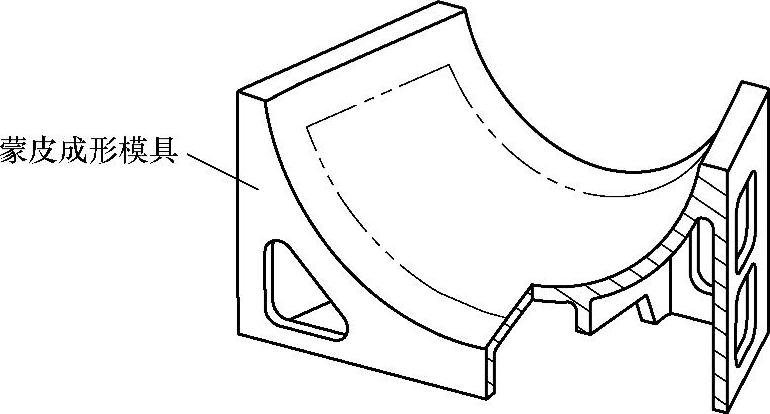

2)铸造结构。铸造结构模具采用整体铸造结构,具有良好的热传导性、热均匀性。金属铸造模具壁厚应均匀,一般为10~20mm,如图9-51所示。

图9-51 铸造结构模具(成形蒙皮)

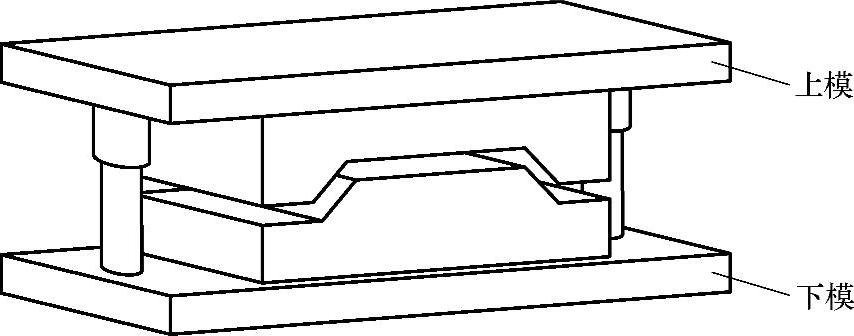

3)模压结构。模压结构模具由上、下模组成,通过导柱定位,上、下模之间需保证复合材料零件的厚度间隙,确保压力机对模具施压,位于上、下模之间的零件加压固化后具有正确的厚度,如图9-52所示。

(https://www.xing528.com)

(https://www.xing528.com)

图9-52 模压结构模具

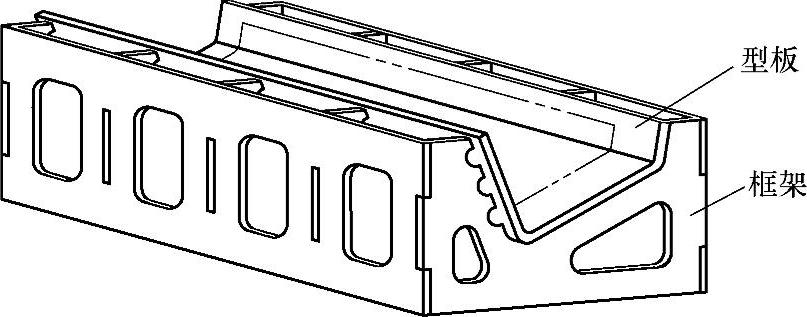

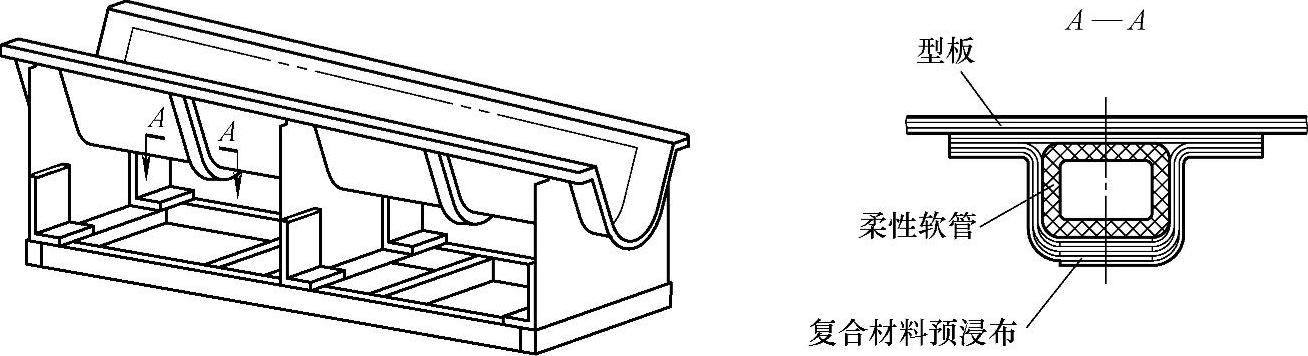

4)框架结构。框架结构模具主要由型板和框架焊接或用螺柱联接而成,其中型板用于复合材料零件的固化成形,框架用于增加型板的刚性,对型板起支承作用。框架结构模具的导热性好、热均匀性及升降温速率能满足零件的成形要求,如图9-53所示。

图9-53 框架结构模具

型板厚度一般为8~15mm,可采用适当厚度的平板直接经数控加工而成,也可采用多块板材拼焊而成。

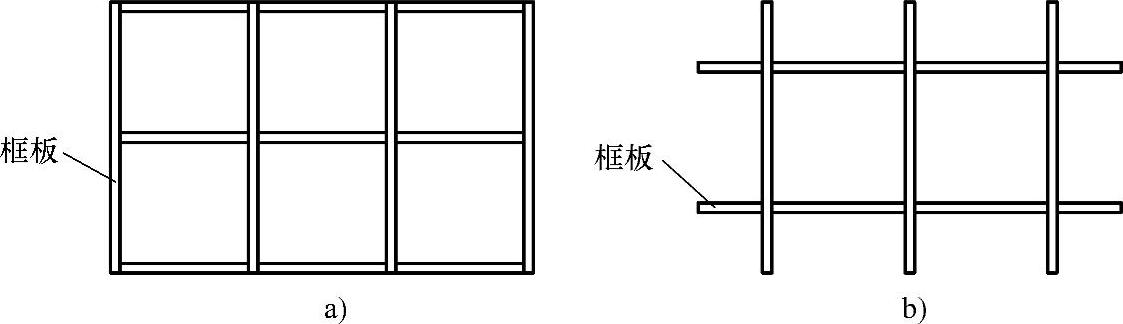

框架通常由纵、横框板焊接或用螺栓联接成盒形、井字形等。框板厚度为5~10mm,用于安装吊环的框板应适当加厚,具体厚度由设计员根据模具大小确定。图9-54所示为框架的两种形式。

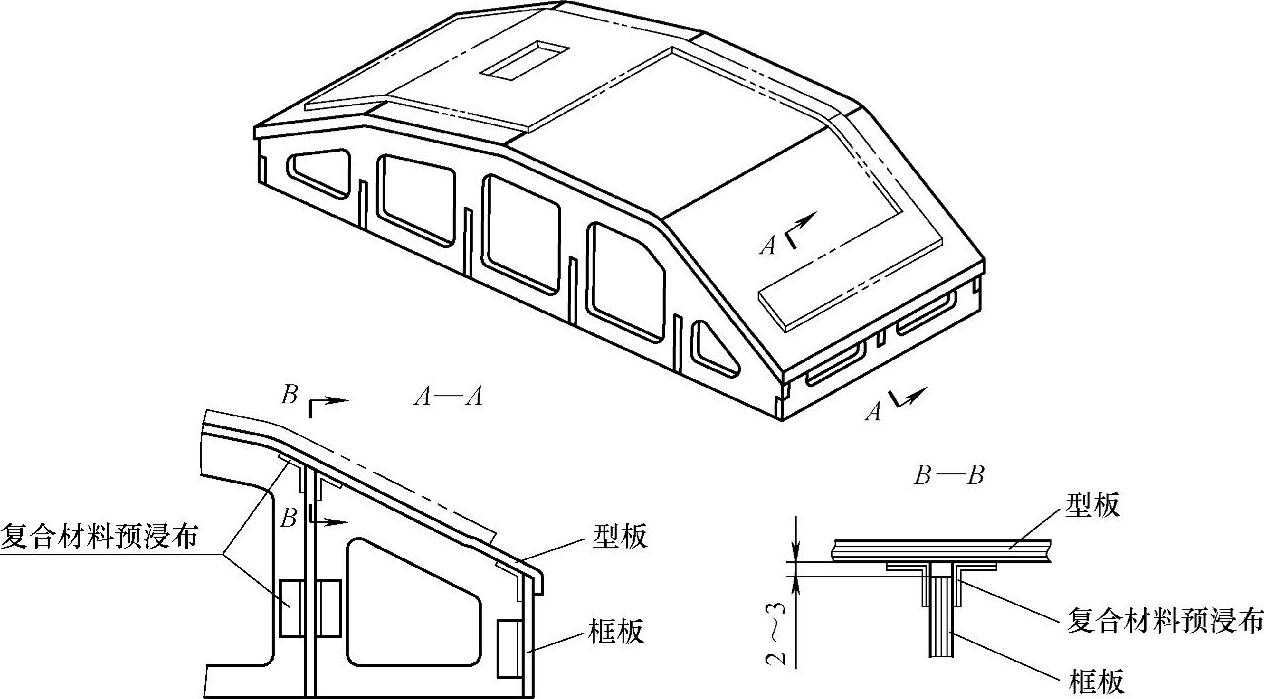

(2)复合材料形式模具的结构 整个复合材料形式的模具用湿法层铺或预浸布铺贴而成,并且使用烘箱或热压罐固化的技术。其特点是:模具材料的热膨胀系数与产品零件的热膨胀系数是一致的;相对于金属模具,复合材料形式模具更轻,便于搬运;使用寿命相对于金属模具较短;不能直接数控加工,需要由母模翻制。图9-55所示为复合材料形式模具。

图9-54 框架形式

a)盒形 b)井字形

图9-55 复合材料形式模具

复合材料形式模具一般采用薄壁结构,类似于金属材料模具中的框架结构。两者的区别如下:

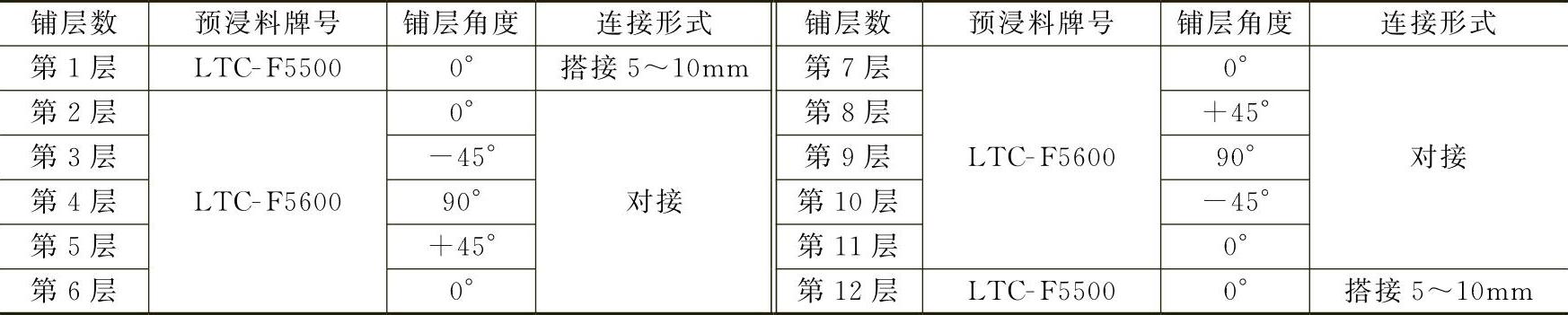

1)型板由复合材料预浸料铺贴而成,厚度为5~6mm。对于曲面弧度较大的型面,采用铺层角度0°与90°相间的方法铺贴;对于比较平缓的零件,采用铺层角度0°、90°及±45°的对称铺层。常用预浸料参数和型板铺层示例分别见表9-20、表9-21。

表9-20 常用预浸料参数

表9-21 型板铺层示例

2)型板的加强。将柔性软管固定在型板背面,固化后起到加强型板的作用。

3)固定框架是由框板组成的井字形或盒形结构。框板一般为5~6mm厚的复合材料层压板。框板之间采用复合材料预浸布固定,框架与型板连接时留2~3mm间隙,通过复合材料角片调整连接,如图9-56所示。

图9-56 固定框架的连接

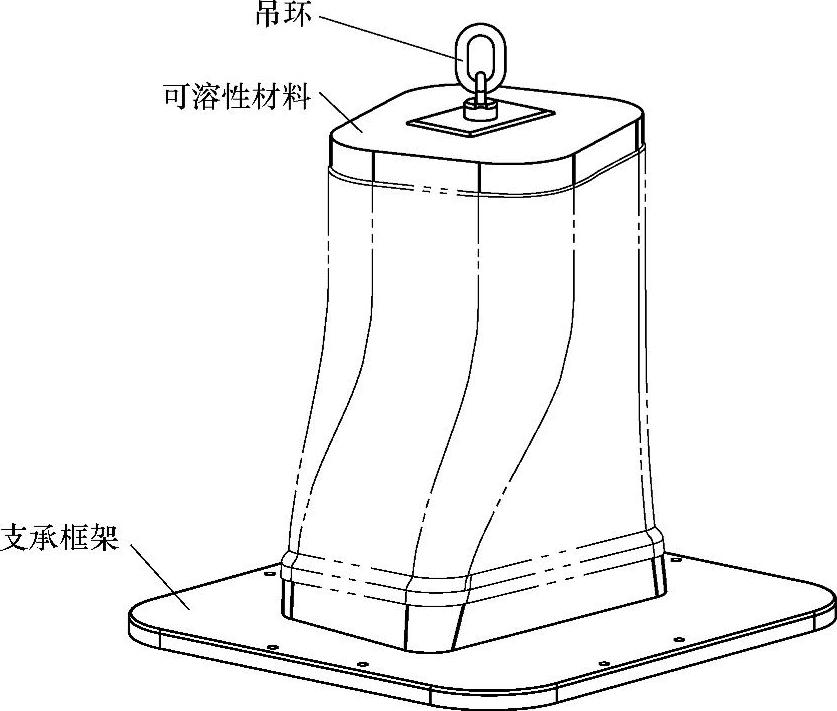

(3)可溶性材料模具的结构 可溶性材料是一种粘结力强的液态树脂,易溶于水,将其与石英砂等材料混合,经过加温固化成形后,具有较高的强度和硬度。这类材料的模具可直接在母模中固化成形或固化后通过机械加工而成。复合材料零件固化后,模具可以用水溶化。可溶性材料模具(见图9-57)用于成形形状复杂的导管类复合材料零件。

4.抽气系统

复合材料模具的抽气系统包括真空嘴和导气管路两部分。

图9-57 可溶性材料模具

真空嘴按安装位置分为活动真空嘴和固定真空嘴。活动真空嘴安装在真空袋上,铺贴者可根据复合材料零件的尺寸和形状自行调整真空嘴的位置;固定真空嘴安装在模具上,需要在设计模具时考虑好其摆放位置。

导气管路是在模具上制出的凹槽或管道,使真空袋内的空气能够很顺畅地到达真空嘴处,使零件各处受压均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。