冲压产品的制造精度由多种因素共同影响,包括模具精度、冲压件结构、冲压材料等。由于冲压件的精度总是不高于生产它的模具的精度,所以,冲压模具对冲压件的精度有着相当大的影响。冲压模具制造精度的检测包括长度尺寸检测、表面粗糙度检测、角度及锥度检测、形状及位置误差检测等方面,本小节只对其中几项进行简要介绍。

1.长度尺寸的检测

长度尺寸的检测是最基本的一种检测,常用的长度尺寸检测手段有:

(1)卡尺测量 主要用来测量长度、厚度、深度、高度、直径等,是最常用的测量仪器,分为游标卡尺、高度游标卡尺、带表卡尺、数显卡尺等。

(2)千分尺测量 按用途可分为外测千分尺、内测千分尺和深度、厚度千分尺等。

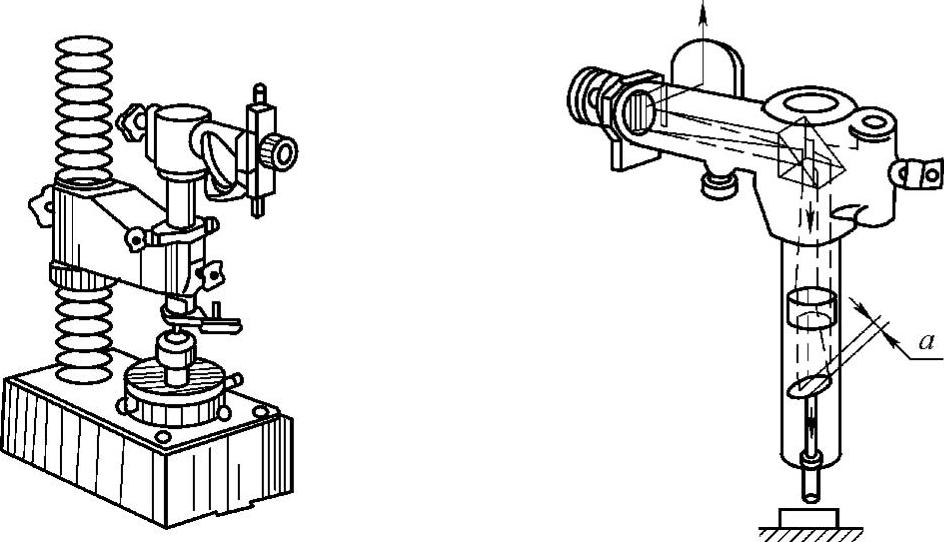

(3)比较仪测量 比较仪测量是测量被测尺寸与基准尺寸微差的比较测量方法,按其原理可分为机械比较仪、电气比较仪和光学比较仪。机械和电气比较仪是使用千分表和电感测微原理的测量仪器。光学式比较仪又称光学计,分为卧式光学计和立式光学计,卧式光学计主要用于测量内尺寸,图5-55所示是立式光学计的外形和原理图。

图5-55 立式光学计的外形和原理图

(4)坐标测量 使用投影仪、工具显微镜、三坐标测量机测量轮廓或面上的点(或线)的坐标、角度等数值,通过一定的几何学计算方法,得到被测尺寸的大小。

(5)平台测量 使用平台测量器具间接测量被测尺寸可以在不具备条件的情况下测量多种特殊尺寸,具有简便易行的特点,是测量中常用的方法。

2.表面粗糙度的检测

模具表面粗糙度的检测可以采用目测检验、比较检验和测量检验等方法进行检测。常用的表面粗糙度的检测方法有:

(1)样板比较法 凭视觉或触觉将被测表面与已知评定参数值的表面粗糙度样板进行比较。

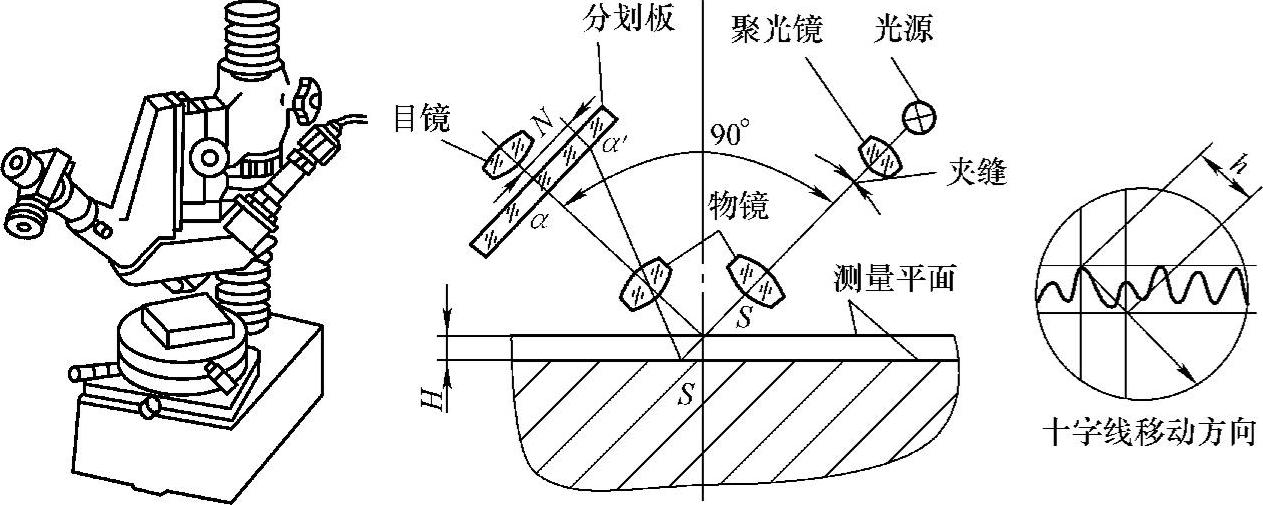

(2)光切法 利用“光切原理”,使用细窄的光带切割被测表面,获得实际轮廓的放大影像,再对影像进行测量,经计算得到参数值。常用的仪器是光切显微镜,如图5-56所示。

图5-56 光切显微镜的外形及原理图

(3)干涉法 干涉法是利用光波干涉原理测量表面粗糙度的方法,应用光波干涉将被测表面微观不平度以干涉条纹的弯曲程度表现出来,再对放大的干涉条纹进行测量,以此制造的仪器成为干涉显微镜,如图5-57所示。

图5-57 干涉显微镜的外形及原理图

(4)激光反射法 激光反射法是近年来出现的一种新的表面粗糙度检测方法。其基本原理是激光束以一定的角度照射到被测表面,除了一部分光被吸收外,大部分被反射和散射,反射光与散射光的轻度及其分布与被照射表面的微观不平度有关。通常,反射光较为集中形成明亮的光斑,散射光分布在光斑周围形成较弱的光带。较为光洁的表面,其光斑强、光带弱,且宽度较小;较为粗糙的表面,则光斑弱、光带强,且宽度较大。

3.角度和锥度的检测

角度和锥度的检测可以分为比较测量、绝对测量和间接测量。比较测量就是将已知角度或锥度与被测角度或锥度比较,用光隙法或涂色法估计偏差,或判断被测角度或锥度是否在公差范围内。绝对测量是采用仪器对被测角度或锥度进行测量,常用仪器有游标万能角度尺、水平仪、分度头、自准直仪、测角仪和万能工具显微镜等。

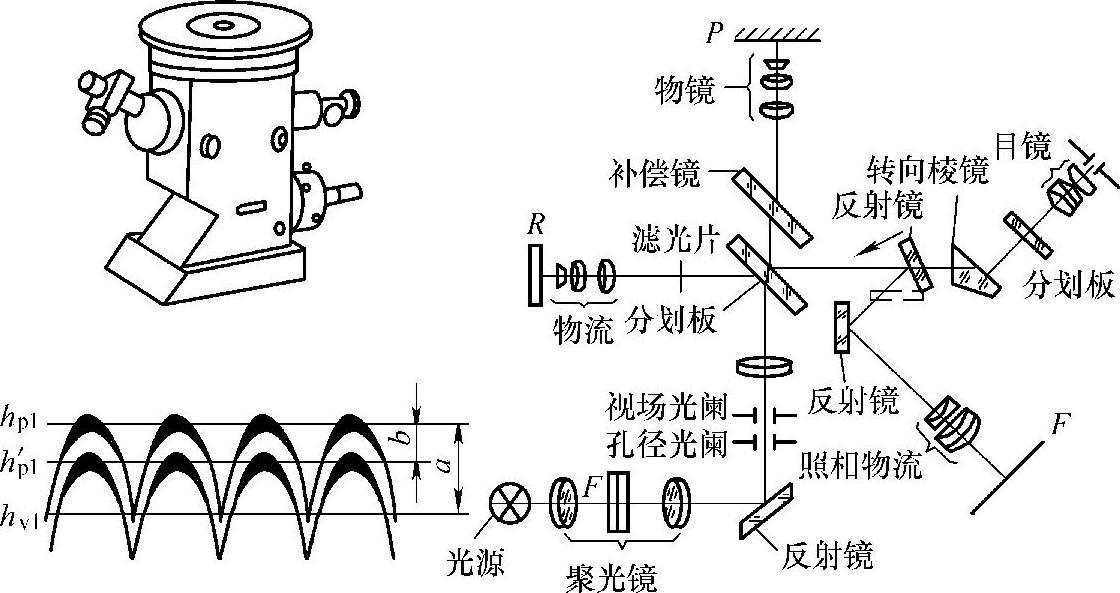

(1)游标万能角度尺测量 游标万能角度尺结构简单,使用方便。其中游标读数为5′和2′的游标万能角度尺应用最为广泛,图5-58所示是读数为2′的游标万能角度尺,可以测量工件内、外角,通过直角尺、直尺和尺身的不同组合,能够测量0°~320°范围内的任意角度,测量不确定度不超过±2′。

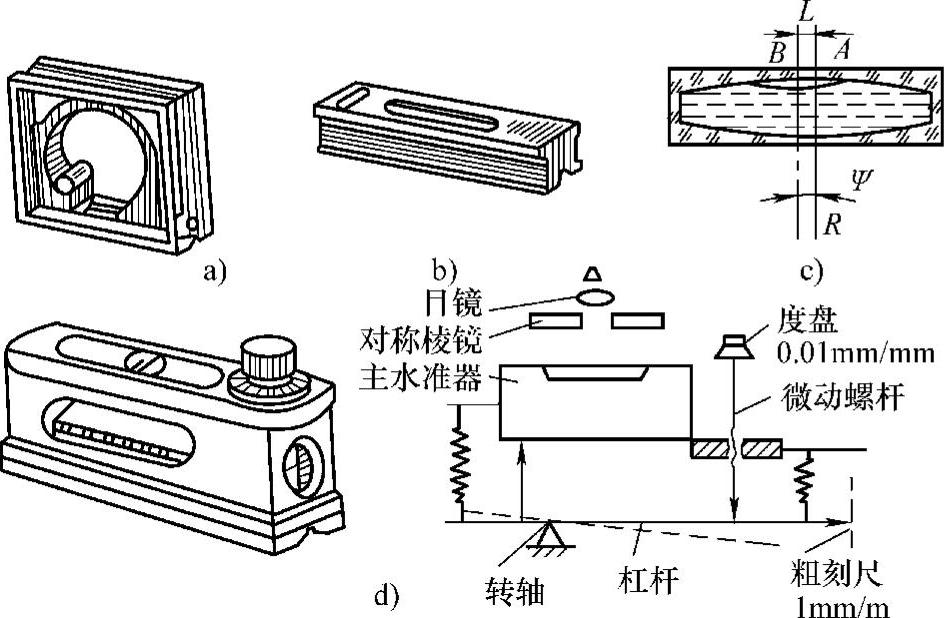

(2)水平仪测量 水平仪主要用于测量微小角度,如调整或检验仪器、零部件的水平位置或垂直位置。常用的有钳工水平仪、框式水平仪、合像水平仪及电子水平仪等,如图5-59所示。水平仪的主要部分是水准器,水准器的内壁研磨成一定的曲率半径,内部充有液体,中间留有气泡,外表面刻有刻度,根据气泡边缘在玻璃管刻度上的位置进行读数,从而确定被测角度的大小。合像水平仪不是直接由水准器读数,而是采用光学成像读数。

图5-58 游标万能角度尺

图5-59 水平仪(https://www.xing528.com)

a)框式水平仪 b)钳工水平仪 c)水准器 d)合像水平仪

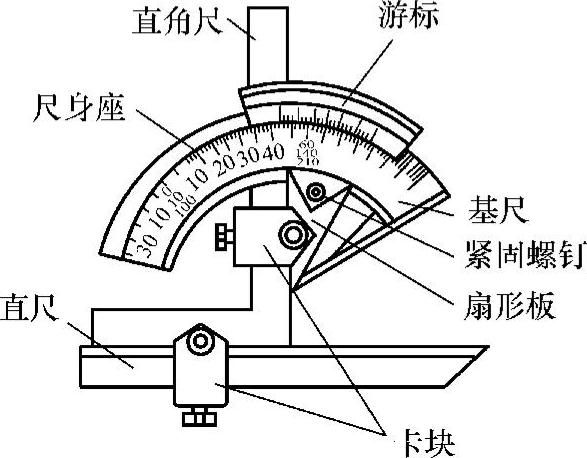

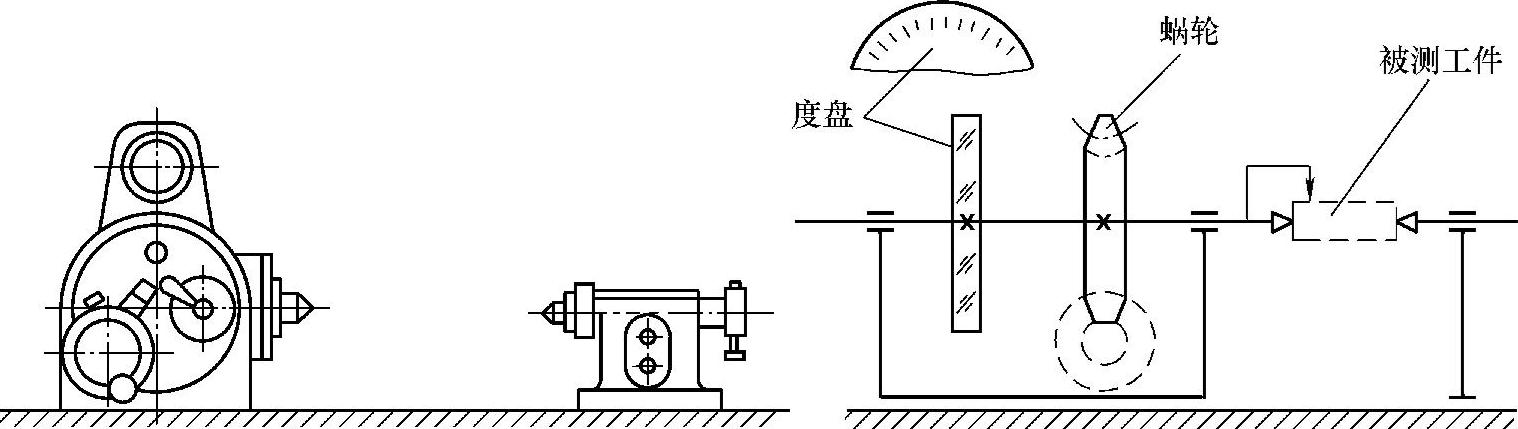

(3)光学分度头测量 光学分度头是一种通用的高精度角度量仪,按读数方式可分为目镜式、投影式和数字式三种,其基本结构如图5-60所示。

图5-60 光学分度头

4.几何误差的检测

几何误差是被测实际要素允许形状和位置变动的范围,几何误差的检测比较复杂,因为其误差值的大小不仅与实际被测要素有关,而且与其理想要素的方向和位置有关。几何误差的项目较多,检测方法各不相同。几何误差的测量要根据国家标准规定的五种检测原则进行:

(1)与理想要素比较原则 将实际被测要素与相应的理想要素作比较,在比较过程中获得数据,根据这些数据来评定几何误差。

(2)测量坐标值原则 通过测量被测要素上各点的坐标值来评定被测要素的几何误差。

(3)测量特征参数原则 通过测量实际被测要素上的特征参数,评定有关的几何误差。

(4)测量跳动原则 按照跳动的定义进行检测,主要用于检测圆跳动和安全跳动等。

(5)边界控制原则 检测实际被测要素是否超越边界,以判断零件是否合格。

几何误差的包含内容比较多,包括形状误差和位置误差等。其中形状误差是指被测实际要素对其理想要素的变动量。形状误差涉及的要素是线和面,是单一要素,包括直线度、平面度、圆度、圆柱度等;位置误差是指被测实际要素对一个具有确定方位的理想要素的变动量。理想要素的位置和方向由基准确定,包括定向特征(平行度、垂直度、倾斜度等)、定位特征(同轴度、对称度、位置度等)和测量方法特征(圆跳动、全跳动等)。

下面简单介绍几种几何误差的检测方法。

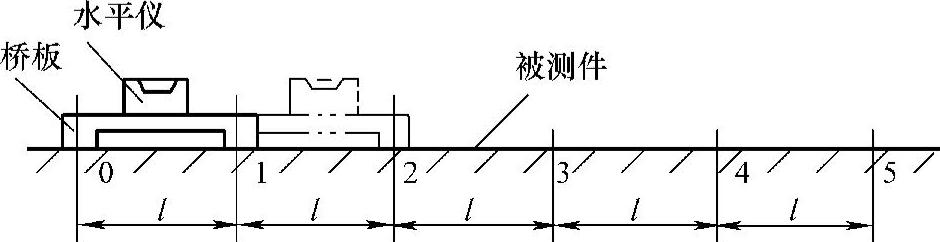

(1)水平仪测量 水平仪测量直线度的方法是将固定水平仪的桥板安置在被测直线上,首先将水平仪和被测直线大致调平,沿被测直线等跨距首尾衔接地移动桥板,记录各相邻两点连线对水平仪的倾角,换算成各点的坐标值,即可求出直线度误差,如图5-61所示。

图5-61 水平仪测量直线度

水平仪测量垂直度时,用水平仪粗调基准表面到水平位置,分别在基准表面和被测表面上用水平仪分段逐步测量并换算成坐标读数,然后进行数据处理,确定基准方位,求出被测表面的垂直度误差。

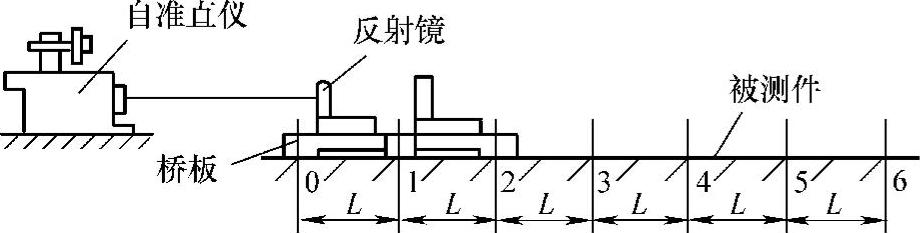

(2)自准直仪测量 用自准直仪测量直线度时,将带有反射镜的桥板放在被测直线上,并调整光轴与被测直线大致平行,沿被测直线等跨距首尾衔接地移动桥板,记录各相邻两点连线对光轴的倾角,换算成各点的坐标值,即可求出直线度误差,如图5-62所示。

图5-62 自准直仪测量直线度

自准直仪检测平面度和平行度时,采用的方法和检测直线度类似,经过坐标转换成统一坐标系,即可采用适当的数据处理方法求出平面度和平行度。

(3)圆度仪测量 圆度仪是用半径法评定圆度误差的专门仪器,圆度仪有转轴和转台两种。转轴式圆度仪在测量过程中,被测工件不动,仪器主轴带动测头和传感器仪器回转,测头与被测轮廓接触并随半径变化作径向移动,反映出被测轮廓的半径变动量,适合测量较大工件的圆度误差。转台式圆度仪在测量过程中,仪器的测头和传感器不动,被测工件安置在回转工作台上并随之一起回转,测头与被测轮廓接触并随半径变化作径向移动,反映出被测轮廓的半径变动量,适合测量小型工件的圆度误差。圆度仪配备许多形状的测头,应根据被测工件的结构形状进行适当选择。圆度仪一般配备数据处理装置和数据记录装置,能够记录测量数据,并自动处理数据,计算被测面的圆度误差。

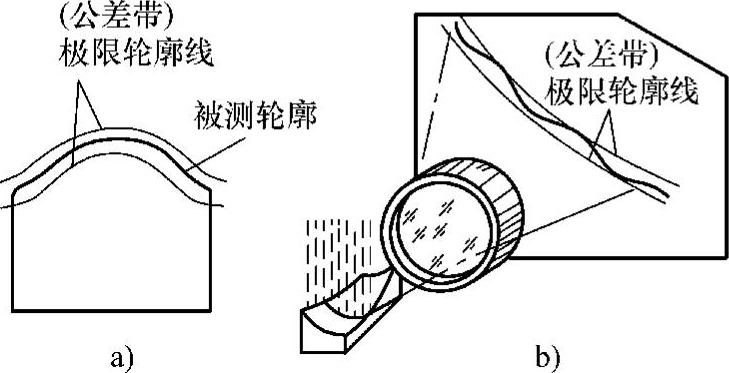

(4)投影仪测量 使用投影仪测量几何误差时,是将被测工件的轮廓(如直线、圆、曲线轮廓)放大投影,对投影影响进行测量处理,即可得到测量结果。可以将被测轮廓的投影影响与相同放大率的公差带进行直接比较,判断被测对象是否合格,如图5-63所示。也可以用投影仪轮廓上的点测得平面直角坐标或极坐标值,然后进行数据处理,得到测量结果。

图5-63 投影仪测量

(5)坐标法测量 使用万能工具显微镜可以测得被测几何要素(或基准要素)上各点的二维坐标,使用三坐标测量机可以测得被测几何要素(或基准要素)上各点的三维坐标,然后经过适当的几何学数据变化处理,得到测量结果。三坐标测量机在几何误差评定测量中的测量范围广、精度好、自动化程度高,能够解决许多其他测量方法无法解决的问题。

(6)平台测量 平台测量法是在生产实际中使用的最为广泛的几何误差的测量方法,能够测量许多其他方法难以测量的项目,简易方便。其缺点是数据处理比较繁琐,测量精度易受操作人员和环境影响。平台测量方法包括间隙法、干涉法、指示表法等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。