【摘要】:零件的加工质量是确保模具质量和同类零件完全互换的关键。图4-25 刃口与固定部分连接处图4-26 凸模固定在凸模固定板上图4-27 导正机构2)凸模固定板经过精密平面磨后,再利用慢走丝线切割再加工出所有固定孔,孔位公差控制在±0.005mm以内。由于目前数控慢走丝线切割技术发展水平已相当高,引线框架模具由直槽镶拼式改为框套式的局部镶拼结构,降低了座板对槽的要求。

制造“高速、精密、长寿命”级进模具,一靠先进的模具加工设备和精密的测量工具,二靠编制合理的加工工艺,三靠操作工人精湛的技术素质。零件的加工质量是确保模具质量和同类零件完全互换的关键。

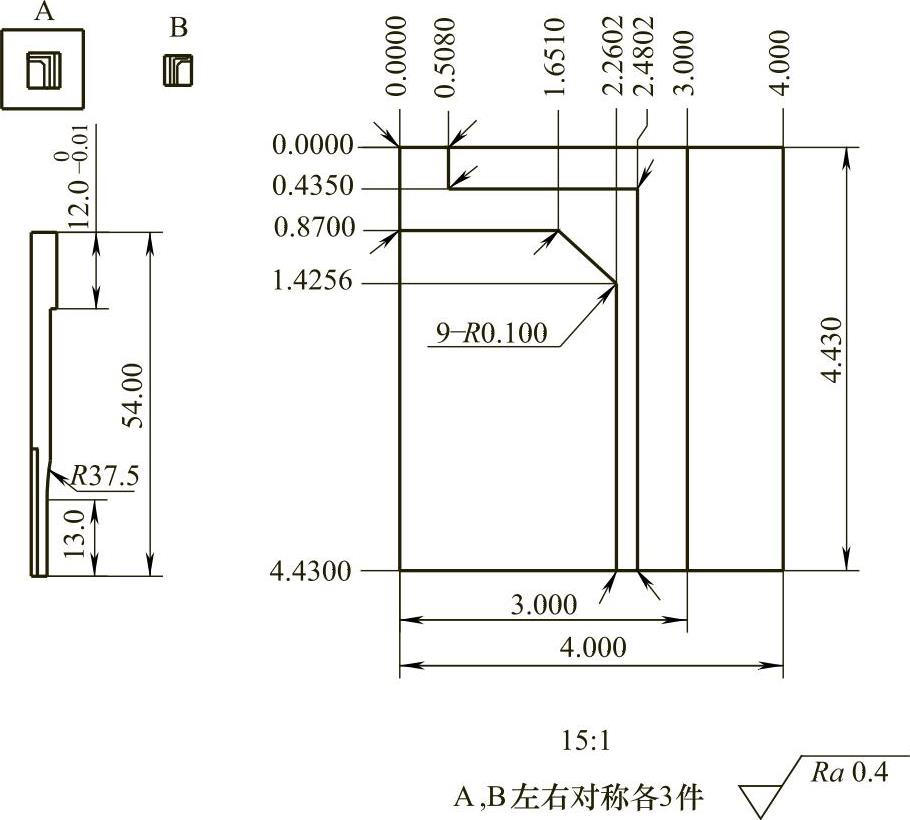

1)凸模、凹模拼块、卸料板拼块等工作零件的制造流程是,毛坯经线切割后先回火,然后经过粗、中、精多次磨削和研磨,并用测量仪和精密块规比较,制造误差严格控制在±0.001mm以内,目标值为“零”。成形、刃口部分由精密光学曲线磨床完成。

图4-25 刃口与固定部分连接处

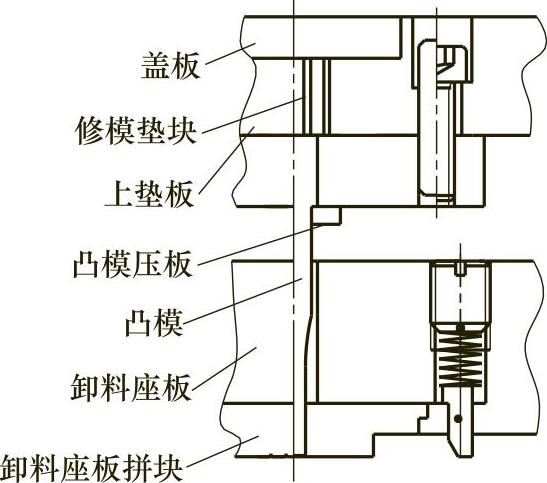

图4-26 凸模固定在凸模固定板上(https://www.xing528.com)

图4-27 导正机构

2)凸模固定板经过精密平面磨后,再利用慢走丝线切割再加工出所有固定孔,孔位公差控制在±0.005mm以内。由于目前数控慢走丝线切割技术发展水平已相当高,引线框架模具由直槽镶拼式改为框套式的局部镶拼结构,降低了座板对槽的要求。凹模座板、卸料座板需进行淬火处理,硬度为58~60HRC,淬火处理后还应进行-80℃的深冷处理,保持3~4h,然后再进行回火处理,以获得最高硬度和尺寸稳定性。

3)模具所有的定位孔均要由坐标磨床加工,以保证相对的位置精度要求。

4)模架是全套模具的基础部分,上、下模座的平行度控制在±0.004mm以内,导柱与上模座相应孔采用H6/h5配合,导套与下模座相应孔按0.01mm间隙配制,并用厌氧胶固定,组装后模具的平行度在0.005~0.010mm以内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。