在对各种电气设备安装、保养、维护与检修过程中,除了必备的电工知识外,还需要掌握一定的钳工基本操作技能。钳工的操作技能就是利用各种切削工具和冷加工的方法,将材料加工成规定的开头,并将其装配到设备中的能力。

一、划线与弯曲

1.划线

划线是根据图样的尺寸要求,用划针工具在毛坯或半成品上划出待加工部位的轮廓线(或称为加工界限)或作为基准的点、线的一种操作方法。划线的精度一般为0.25~0.5mm。对划线的要求是:尺寸准确、位置正确、线条清晰、冲眼均匀。

(1)划线用到的工具

划线需要用的工具见表1-35。

表1-35 划线工具

(2)划线基准

用划线盘划各种水平线时,应选定某一个基准作为依据,并以此来调节每次划针的高度,这个基准称为划线基准。常选用重要孔的中心线为划线基准,或零件上尺寸标注基准线为划线基准。

(3)划线的操作要点

1)看懂图样,了解零件的作用,分析零件的加工顺序和加工方法。

2)工件夹持或支承要稳妥,以防滑倒或移动。

3)在一次支承中应将要划出的平行线全部划全,以免再次支承补划,造成误差。

4)正确使用划线工具,划出的线条要准确、清晰。

2.弯曲

弯曲是把材料按需要弯成各种曲线或折线的工艺过程。

(1)弯曲工具

弯曲所需要用到的工具见表1-36。

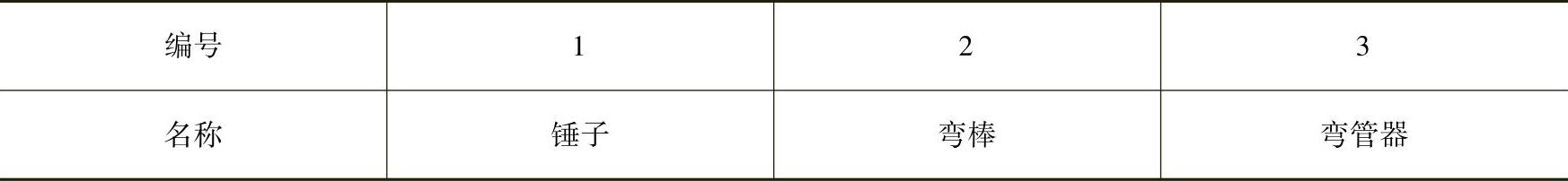

表1-36 弯曲工具

(2)板料的弯曲方法

电工常把板料弯成管卡和管夹头。管卡的弯曲方法如图1-81所示,管夹头的弯曲方法如图1-82所示。

图1-81 管卡的弯曲方法示意图

a)一端成形 b)两端成形 c)两端校直 d)圆弧整形 e)管卡成形

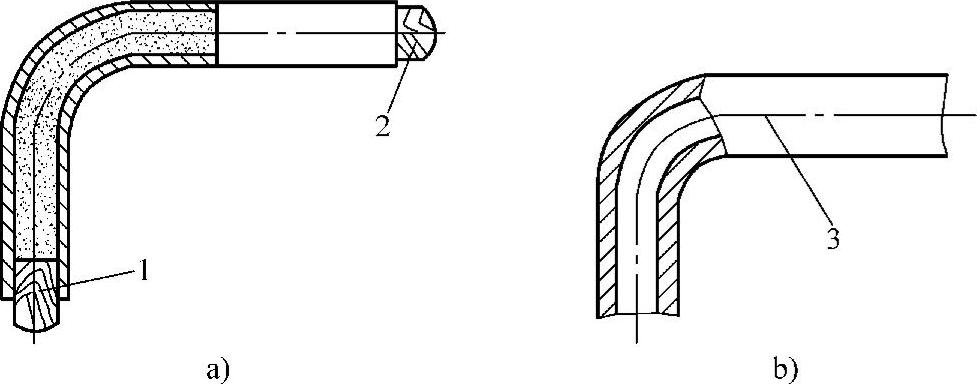

(3)圆柱管的弯曲方法

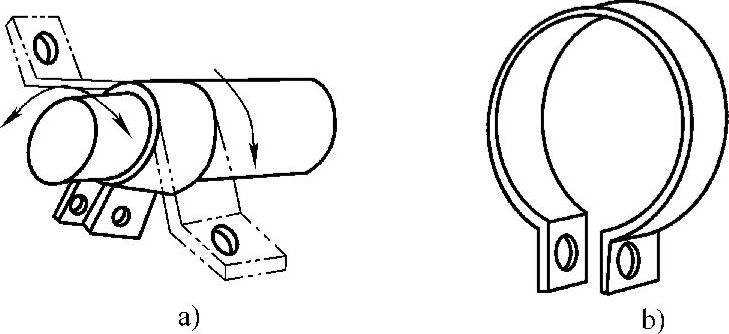

1)直径在25mm及以下的电线管,即中、小型电线管,按如图1-83所示方法进行弯曲。

2)在弯曲时,要逐渐移动弯棒,且一次弯曲的弧度不可以过大,否则会弯裂或弯瘪钢管。在弯曲直径在25mm以上的电线管(即大型电线管)或各种厚壁管,应按图1-84所示的方法进行弯曲。

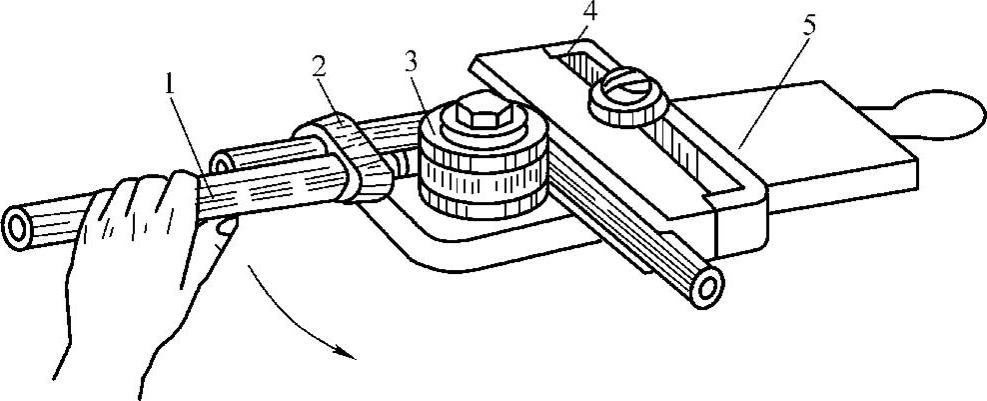

3)在弯曲钢管时,凡是壁薄、直径大的钢管,在弯曲时,管内要灌满沙,否则会把钢管弯瘪。如采用加热弯曲,要用干燥无水分的沙子。灌沙后,管的两端要塞上木塞,其工艺要求如图1-85所示。

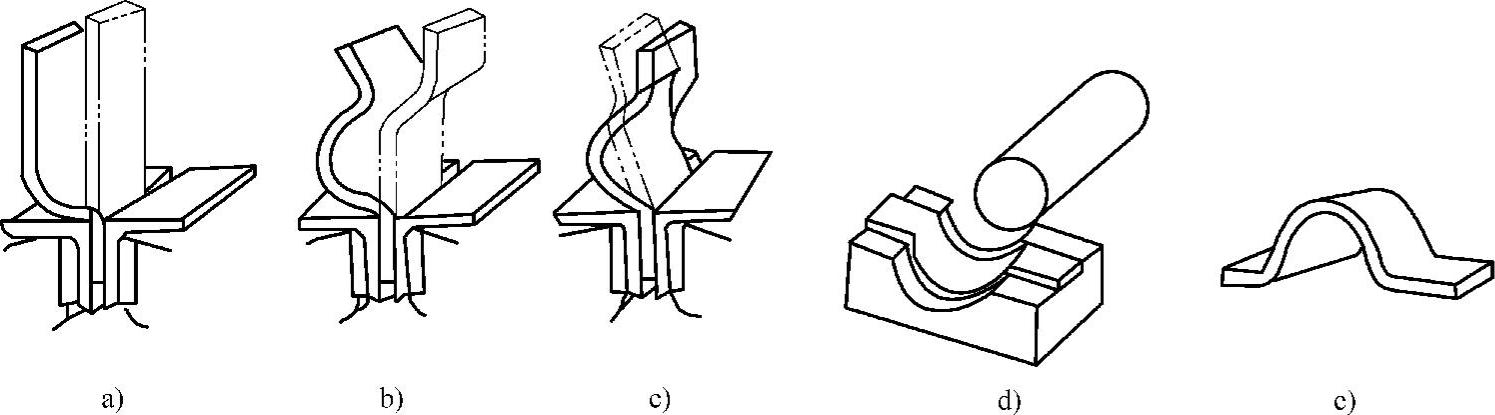

图1-82 管夹头的弯曲方法

a)弯曲方法 b)管夹头成形

图1-83 中小型电线管的弯曲方法示意图

图1-84 大型电线管或厚壁管的弯曲方法

1—手柄 2—扣钩 3—转盘 4—靠铁 5—底盘

图1-85 钢管弯曲的工艺要求

a)较大直径薄壁管需灌沙弯曲 b)有缝管应以缝作中间层

1、2—木塞 3—焊缝

二、锯削

锯削是用锯对材料进行分割的一种加工方法。

1.锯削常用工具

锯削常用到的工具一般是手锯,它由锯弓和锯条组成。

锯弓分固定式和可调式两种。固定式锯弓只能装配300mm的锯条,而可调式锯弓可安装200mm、250mm及300mm三种规格的锯条,锯条的齿距有0.8mm、1.0mm、1.2mm和1.8mm四种。

对于软性材料和较大尺寸工件的锯削,应选用粗齿锯条;对于硬性材料、小尺寸工件和薄壁钢管的锯削,应选用细齿锯条。在锯削之前,应检查锯条的锯齿方向是否向前,锯削运动有上下摆动和直线移动两种形式。前一种比较省力,应用较广;后一种适用于锯削平底直槽和薄形工件,在锯削过程中,以每分钟20~60次来回运锯为宜,锯削软性材料时运锯速度要快些,锯削硬性材料时运锯速度可慢些。

2.锯削时应注意以下几点:

1)被锯削:工件应用台虎钳夹紧。

2)锯条的拉紧度应调节得当。太紧会因锯条缓冲小而易崩断;太松又影响锯缝的平直程度,因扭曲变形而折断。

3)锯条的个别锯齿折断后,应立即停止锯削,否则邻近的锯齿会逐步折断,使用锉刀将断齿底部磨平,并将断齿附近的几个齿依次磨低。

4)锯削时用力应均匀,不能太猛,否则会因锯条崩断而发生伤手事故。

5)在工件快要锯断时应减小锯削力量,对沉重工件,在快要锯断时要用左手托住锯掉的一端或用支架支承,以防工件跌坏或砸伤脚面。

三、锉削

锉削是用锉刀对工件表面进行切削加工的一种方法。常用于对工件表面进行粗、精加工。

1.锉削常用工具

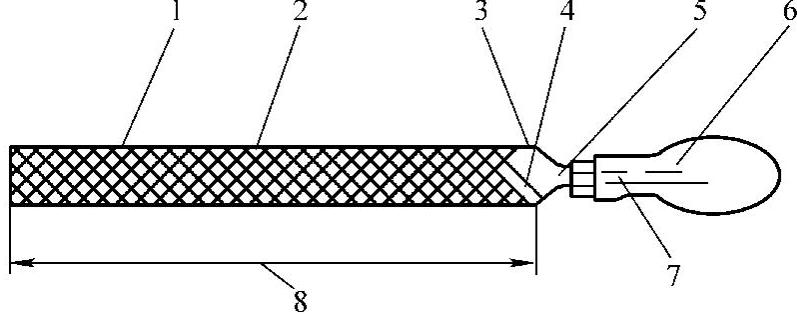

锉刀的构造如图1-86所示。锉刀面是锉刀的工作面,上面的齿纹有双齿纹和单齿纹两种,单齿纹锉刀的锉削阻力大,适用于软材料的锉削;双齿纹锉刀的齿纹是从两个方向交叉排列的,适用于脆性材料的锉削。

图1-86 锉刀的构造示意图

1—锉刀面 2—锉刀边 3—底齿 4—面齿 5—锉刀尾 6—木柄 7—舌 8—长度

根据齿纹间距,锉刀习惯上分为:粗齿锉(1号)、中粗锉(2号)、细齿锉(3号)、双细锉(4号)、油光锉(5号)。

按其用途可分为钳工锉、特种锉和整形锉三大类。

图1-87 大锉刀的握法示意图

a)右手的握持 b)左手的握持 c)锉削姿势(https://www.xing528.com)

钳工锉分平锉、方锉、三角锉、半圆锉和圆锉5种。

特种锉是加工特殊表面用的,其断面形状应与加工表面的形状相适应。整形锉用于修整工件上小而精细的部件,有5件一组合、6件一组合等。

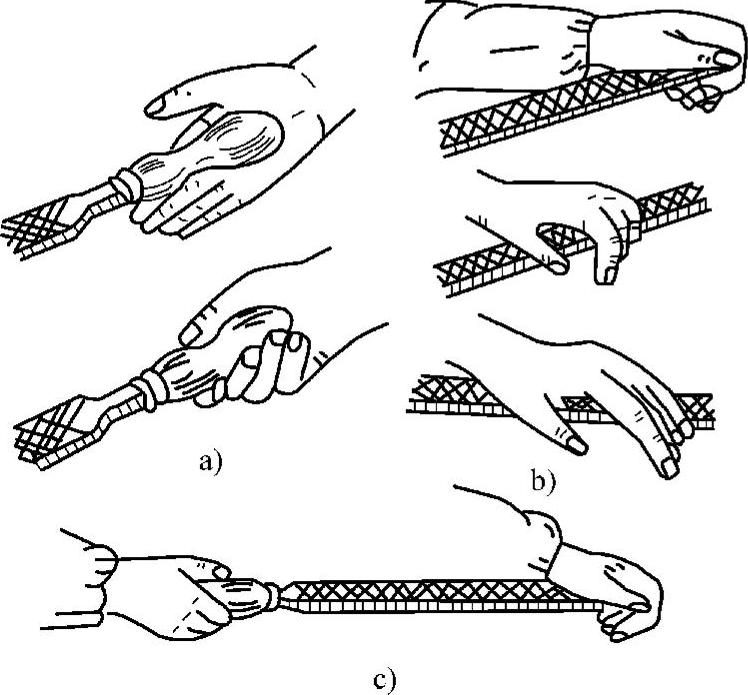

2.锉削的方法

在对工件表面进行锉削加工前,应根据被加工工件的材料、尺寸、加工精度及表面粗糙度等要求正确选择锉刀。大锉刀的握法如图1-87所示。对于小尺寸锉刀及整形锉来说,用一只手握持就可以了。

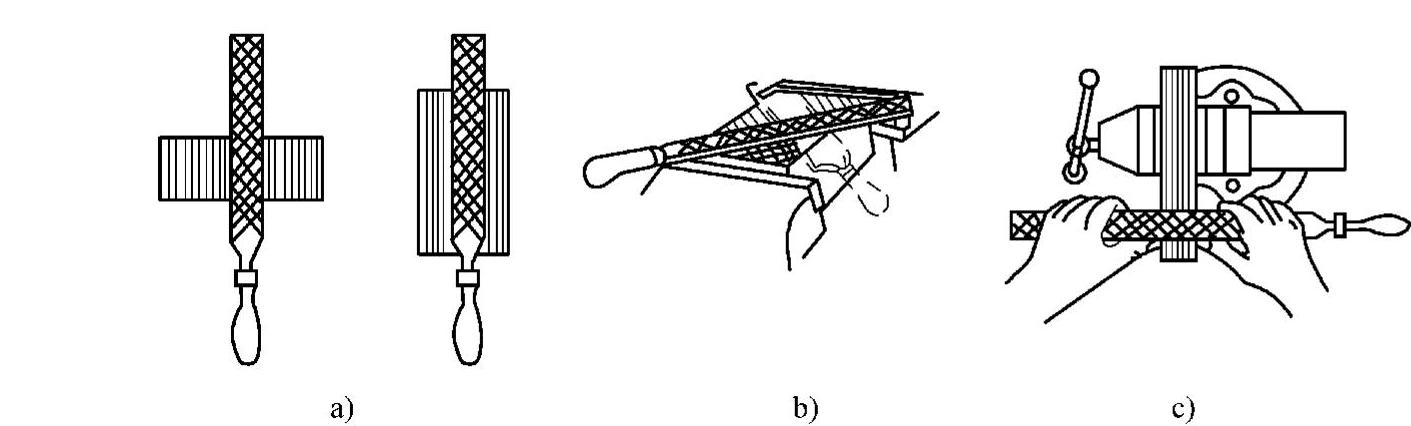

在锉削加工中,平面锉削是最基本也是最常用的一种,平面锉削的方法有3种:顺向锉、交叉锉、推锉。

1)顺向锉。该方法用于平面的最后锉光和锉平,其锉痕整齐美观,如图1-88a所示。

2)交叉锉。该方法沿某一方向顺向锉,再沿另一方向顺向锉,锉痕是交叉的(以正交最为美观),如图1-88b所示。

3)推锉。该方法是对表面已锉平的工件进行尺寸修正和降低表面粗糙度,如图1-88c所示。

图1-88 3种基本平面锉削的方法

a)顺向锉 b)交叉锉 c)推锉

工件表面是否锉平,一般用金属直尺或刀口直尺以透光法检查其锉削平整程度。

在进行锉前加工时,应注意两手加于锉刀上压力的变化。推力的大小主要用右手控制,而压力的大小由两手控制。在锉刀向前推进的过程中,右手逐渐增大压力,左手逐渐减小压力。如果推进时两手压力保持不变,则工件两端会出现塌边现象;当锉刀拉回时,应稍微抬起,脱离工件,以免磨钝锉齿和切屑划伤工件表面。锉削速度一般控制在每分钟20次为宜。

锉削时应注意以下几点:

1)锉刀应尽量先用一面,用钝后再用另一面。

2)每次用完后,用钢丝刷顺着锉纹将残留其中的切屑清除。

3)粗锉时,因用力较大,锉刀往往会从工件表面突然滑开,造成伤手事故,所以使用锉刀时必须戴上防护手套。

图1-89 台钻实物图

4)不使用无柄或柄已损坏的锉刀。

5)禁止用嘴吹工件表面及台虎钳上的切屑,防止细切屑飞进眼睛里,也不能用手抹除切屑,既要防止金属刺扎手,又要防止因手指上的油污使锉刀打滑。

6)锉刀很脆,不能用作撬、击工具。

四、钻孔

1.钻孔工具

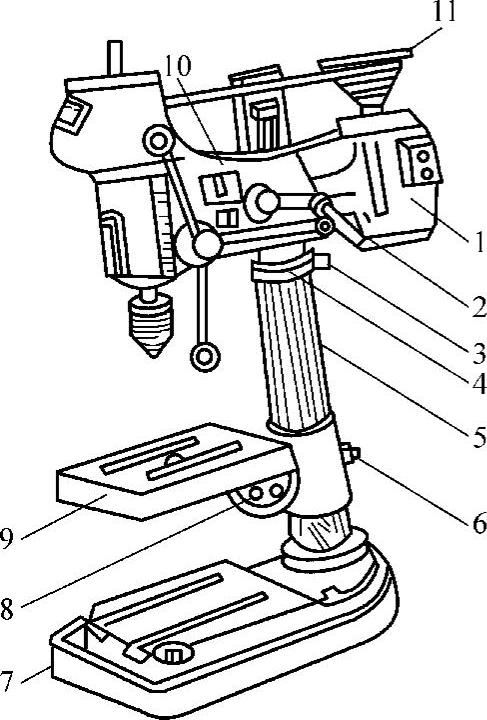

简称台钻,是一种在工作台上作用的小型钻床,其钻孔直径一般在13mm以下。台钻多用来钻12mm以下的孔(见图1-89)。

由于加工的孔径较小,所以台钻的主轴转速一般较高,最高转速可高达近万转/min,最低也在400r/min左右。主轴的转速可用改变V带在带轮上的位置来调节。Z512-1型台钻的构造如图1-90所示。台钻的主轴进给由转动进给手柄实现。在进行钻孔前,需根据工件高低调整好工作台与主轴架间的距离,并锁紧固定(结合挂图与实物讲解示范)。台钻小巧灵活、使用方便、结构简单,主要用于加工小型工件上的各种小孔。它在仪表制造、钳工和装配中用得较多。

钻孔是用钻头在材料或工件上钻削孔眼的加工方法。常用的钻孔设备有钻床、手电钻等。其中钻床包括台式钻床(台钻)、立式钻床和摇臂钻床。手电钻分手提式和手枪式两种。钻头有麻花钻、扁钻、扩孔钻和中心钻等,其中最为常用的是麻花钻头。

2.钻削时应注意以下几点

1)当钻孔直径较大时,工件一定要装夹牢固。在通孔快要钻透时,应减小进给量。如果是在立式钻床或摇臂钻床上采用自动进刀方法,在通孔快钻透时,最好改用手动进刀,有利于控制切削力的大小。

2)不准戴手套操作,以防钻头或切屑勾住手套发生事故。

图1-90 Z512-1型台钻的构造示意图

1—电动机 2—锁紧手柄 3—锁紧螺栓 4—保险环 5—立柱 6—工作台锁紧手柄螺栓 7—底座 8—螺栓 9—工作台 10—头架 11—带轮

3)必须在停车后用铁勾或毛刷清除切屑,不得用手拉切屑。

4)养成用钻钥匙来松紧钻夹头的习惯,不允许用锤子或其他物品敲击。

5)由于钻头在切削过程中产生大量热量,因此在钻孔时用力不可太猛,必要时需加适当切削液(如乳化液)进行冷却。

6)使用手电钻时应注意用电安全。

五、攻螺纹与套螺纹

用丝锥在孔壁上旋转切制出内螺纹称为攻螺纹;用板牙在圆杆或管子上旋转切制出外螺纹称为套螺纹。在进行攻螺纹和套螺纹时,应注意螺纹的旋向,较常用的螺纹是右旋螺纹,规定不必标出旋向;左旋螺纹用“左”字标注。

1.攻螺纹

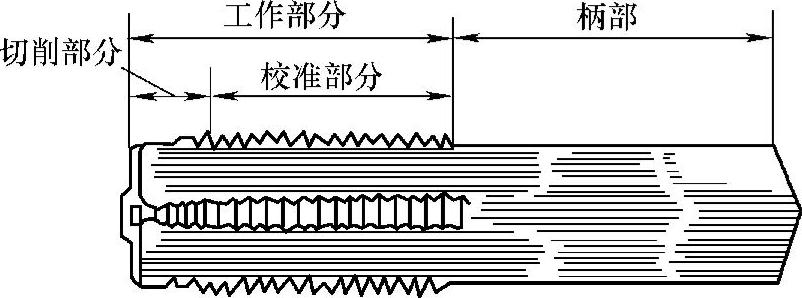

攻螺纹所用的基本工具是丝锥和铰杠。丝锥由工作部分和柄部组成,其结构如图1-91所示。工作部分由切削部分和校准部分组成。切削部分在最前端,由几个刀齿构成,其直径从左向右逐渐增大。校准部分具有完整的牙型,用来校正和修光已切出的螺纹,并引导丝锥沿轴向前进。丝锥的柄部套接铰杠。

图1-91 丝锥的结构示意图

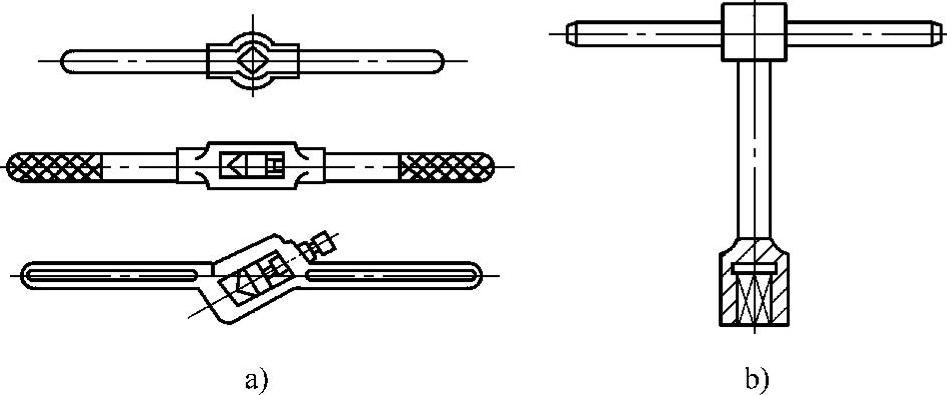

铰杠是传递转矩和夹持丝锥的工具,分普通铰杠和丁字形铰杠两类,如图1-92所示。

攻螺纹时底孔的直径应比螺纹的小径稍大,否则,攻螺纹时丝锥有时会被咬住。普通螺纹的底孔直径D(mm)与螺纹公称直径d(mm)及螺距t(mm)三者的关系如下:

对于塑性较大的材料(如钢、纯铜),其关系为

D=d-t

对于塑性较小的材料(如铸铁、黄铜),其关系为

D=d-(1.05~1.1)t

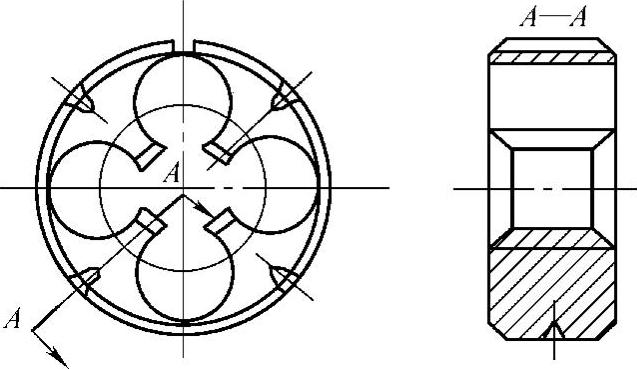

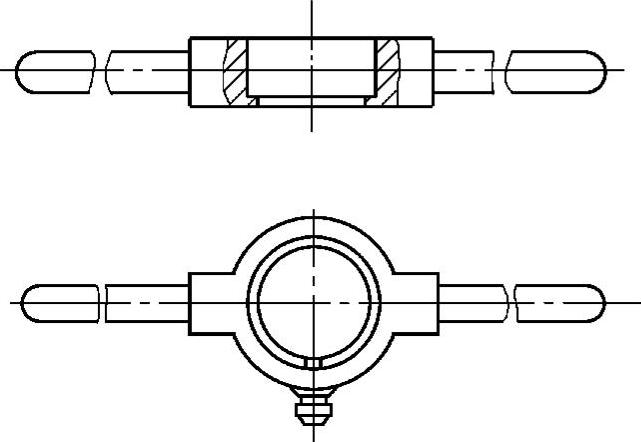

2.套螺纹

套螺纹所用的基本工具是板牙及铰杠。普通螺纹的圆板牙外形像圆螺母,如图1-93所示。其内部有切削刃、校准部分及排屑槽。切削刃是板牙两端的锥孔部分;校准部分是板牙的中间部分,用于校准和修光已切出的螺纹,并引导板牙沿轴向前进;圆板牙铰杠是传递转矩和固紧板牙的工具,如图1-94所示。

图1-92 铰杠

a)普通铰杠 b)丁字形铰杠

图1-93 圆板牙

图1-94 圆板牙铰杠

与攻螺纹相似,套螺纹时圆杆的直径应稍小于螺纹的大径。圆杆直径D(mm)与螺纹公称直径d(mm)及螺距t(mm)的关系如下:

D=d-0.13t

在攻螺纹和套螺纹时应注意以下几点:

1)攻螺纹的底孔孔口要倒角,套螺纹的圆杆端部也要倒角,这样比较容易起纹进量,也可保护刀刃。

2)开始工作时,应尽量将丝锥或板牙放正,然后再加压(切不可敲击)并转动铰杠,当切入1~2圈时,应校正丝锥或板牙对工件的垂直度。

3)操作中,铰杠每进半圈左右,就应倒转一些,使断碎切屑便于排除。

4)对塑性大的材料攻螺纹和套螺纹时,要加切削液,以减少切削阻力,降低螺纹表面粗糙度值和延长刀具的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。