1.有关单位的设定

(1)尺寸单位指令(G21、G20)

功能:G21为米制尺寸单位设定指令,G20为英制尺寸单位设定指令。

说明:

①G20、G21必须在设定坐标系之前,并在程序的开头以单独程序段指定。

②在程序段执行期间,均不能切换米、英制尺寸输入指令。

③G20、G21均为模态有效指令。

(2)进给速度单位设定指令(G94、G95)

①每分钟进给模式G94。

指令格式:G94 F_;

功能:该指令指定进给速度单位为每分钟进给量(mm/min),G94为模态指令。

②每转进给模式G95。

指令格式:G95 F_;

功能:该指令指定进给速度单位为每转进给量(mm/r),G95为模态指令。

例4-1 G94 G01 X10 F200;表示进给速度为200 mm/min。

G95 G01 X10 F0.2;表示进给速度为0.2 mm/r。

2.有关坐标系的指令

(1)工件坐标系设定指令G92

指令格式:G92 X_Y_Z_;

式中,X、Y、Z为当前刀位点在新建工件坐标系中的初始位置。

指令说明:

①一旦执行G92指令建立坐标系,后续的绝对值指令坐标位置都是此工件坐标系中的坐标值。

②G92指令必须跟坐标地址字,须单独一个程序段指定,且一般写在程序开始。

③在执行指令之前必须先进行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置上。

④执行此指令刀具并不会产生机械位移,只建立一个工件坐标系。

⑤用G92指令设定工件坐标系时,程序起点和终点必须一致,这样才能保证重复加工不乱刀。

⑥采用G92设定的工件坐标系,不具有记忆功能,当机床关机后,设定的坐标系立即失效。

图4-35 G92设置加工坐标系

例4-2 如图4-35所示,坐标系设定指令为G92 X20 Y10 Z10;其确立的加工原点在距离刀具起始点X=-20,Y=-10,Z=-10的位置上。使用时必须预先将刀具放置在工件坐标系下(X 20,Y 10,Z 10)的位置,才能建立正确的坐标系。即执行G92时,机床不产生任何运动,只需记忆距离刀具当前位置X=-20,Y=-10,Z=-10的那个点作为工件坐标系原点。在后面程序中如果使用G90模式,坐标都是相对于G92指令记忆的那个工件坐标系原点而言的。

(2)工件坐标系选择指令(G54~G59)

指令格式:G54~G59 G90 G00(G01)X_Y_Z_(F_);式中,G54~G59为工件坐标系选择指令,可任选一个。

指令说明:

①G54~G59是系统预置的六个坐标系,可根据需要选用。

②G54~G59建立的工件坐标原点是相对于机床原点而言的,在程序运行前已设定好,在程序运行中是无法重置的。

③G54~G59预置建立的工件坐标原点在机床坐标系中的坐标值可用MDI方式输入,系统自动记忆。

④使用该组指令前,必须先回参考点。

⑥G54~G59为模态指令,可相互注销。

例4-3 如图4-36所示,工件坐标系原点在机床坐标系中的坐标为(-400,-200,-300)。通过CRT/MDI面板,将此数据输入到选定的工件坐标系中(G54~G59中任一个),即可建立工件坐标系。图4-37所示为利用G54建立工件坐标系。

图4-36 工件坐标系的建立

图4-37 G54建立工件坐标系

(3)绝对值编程G90与增量值编程G91

说明:

G90绝对值编程。每个编程坐标轴上的编程值是相对于程序原点的。

G91相对值编程。每个编程坐标轴上的编程值是相对于前一位置而言的,该值等于沿轴移动的距离。

G90 G91为模态功能,可相互注销。G90为缺省值。

G90 G91可用于同一程序段中,但要注意其顺序所造成的差异。

例4-4 如图4-38所示,分别使用G90、G91编程,控制刀具由1点移动到2点。

绝对值编程:G90 G01 X40 Y45 F100;

图4-38 绝对编程与增量编程

增量值编程:G91 G01 X20 Y30 F100;

3.快速点定位指令G00

指令格式:G00 X_Y_Z_;式中,X、Y、Z为绝对编程时目标点在工件坐标系中的坐标;增量编程时刀具移动的距离。

指令说明:

①快速定位的速度由系统参数设定,不受F指令指定的进给速度影响。(https://www.xing528.com)

②定位时各坐标轴以系统参数设定的速度移动,这样通常导致各坐标轴不能同时到达目标点,即G00指令的运动轨迹一般不是一条直线,而是折线。

例4-5 如图4-39所示,使用G00编程,要求刀具从A点快速定位到B点。

图4-39 快速定位G00轨迹

绝对值编程:G90 G00 X90 Y45;

增量值编程:G91 G00 X70 Y30;

当X轴与Y轴的快进速度相同时,从A点到B点的快速定位路线为A→C→B,即以折线的方式到达B点,而不是以直线方式从A→B。

4.直线插补指令G01

指令格式:G01 X_Y_Z_F_;式中,X、Y、Z为绝对编程时目标点在工件坐标系中的坐标;增量编程时刀具移动的距离。F为合成进给速度。

指令说明:

①该指令严格控制起点与终点之间的轨迹为一条直线,各坐标轴运动为联动,轨迹的控制通过数控系统的插补运算完成,因此称为直线插补指令。

②该指令用于直线切削,进给速度由F指令指明,若本指令段内无F指令,则继续运行之前的F值。

③G01和F均为模态代码。

直线插补指令G01,一般作为直线轮廓的切削加工运动指令,有时也用做很短距离的空行程运动指令,以防止G00指令在短距离高速运动时可能出现的惯性过冲现象。

例4-6 如图4-40所示路径,要求用G01,坐标系原点O是程序起始点,要求刀具由O点快速移动到A点,然后沿AB、BC、CD、DA实现直线切削,再由A点快速返回程序起始点O,其程序如下。

图4-40 G01编程图例

按绝对值编程方式:

5.坐标平面选择指令G17、G18、G19

当机床坐标系及工件坐标系确定后,对应地就确定了三个坐标平面,即XY平面、ZX平面、YZ平面,如图4-41所示。可分别用G代码G17(XY平面)、G18(ZX平面)、G19(YZ平面)表示这三个平面。

注意:G17、G18、G19所指定的平面,均是从Z、Y、X各轴的正方向向负方向观察进行确定。G17、G18、G19为模态功能,可相互注销,一般G17为缺省值。

图4-41 平面选择指令

6.圆弧插补指令G02、G03

指令格式:

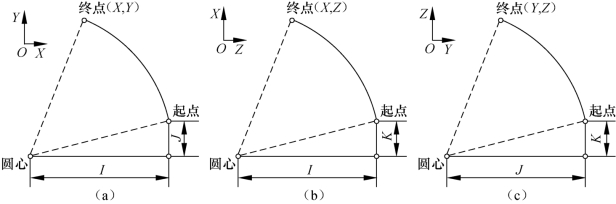

式中,G17~G19为坐标平面选择指令;G02为顺时针圆弧插补,如图4-42所示;G03为逆时针圆弧插补,如图4-42所示;X、Y、Z为圆弧终点,在G90时为圆弧终点在工件坐标系中的坐标,在G91时为圆弧终点相对于圆弧起点的位移量;I、J、K为圆心相对于圆弧起点的偏移值(等于圆心的坐标减去圆弧起点的坐标,如图4-43所示),在G90/G91时都是以增量方式指定;R为圆弧半径,当圆弧圆心角小于180°时R为正值,否则R为负值,当R等于180时,R可取正也可取负;F为被编程的两个轴的合成进给速度。

图4-42 G02、G03的判断

(a)G17;(b)G18;(c)G19

例4-7 如图4-44所示,使用圆弧插补指令编写A点到B点的程序。

I、J、K编程:G17 G90 G02 X100 Y44 I19 J-48 F60;

R编程:G17 G90 G02 X100 Y44 R51.62 F60;

图4-43 I、J、K的算法

(a)I算法;(b)K算法;(c)J算法

例4-8 如图4-45所示,加工整圆,刀具起点在A点,逆时针加工。

图4-44 R及I、J、K编程举例

图4-45 整圆编程

I、J、K编程:G17 G90 G03 X35 Y60 I35 J0 F60;

例4-9 如图4-46所示,使用圆弧插补指令编写A点到B点的程序。

圆弧1:G17 G90 G03 X30 Y-40 R50 F60;

圆弧2:G17 G90 G03 X30 Y-40 R-50 F60;

例4-10 使用G02对图4-47所示的螺旋线编程,起点在(0,30,10),螺旋线终点(30,0,0),假设刀具最初在螺旋线起点。

图4-46 R值的正负判别

图4-47 螺旋线插补

用G90方式编程如下:G90 G17 G02 X30 Y0 Z0 R30 F200;

用G91方式编程如下:G91 G17 G02 X30 Y-30 Z-10 R30 F200;

圆弧编程注意事项:

①圆弧顺、逆的判别方法为从沿圆弧所在平面的垂直坐标轴的正方向往负方向看。

②整圆编程时不可以使用R,只能用I、J、K方式。

③G02、G03用于螺旋线进给时,X、Y、Z中由G17/G18/G19平面选定的两个坐标为螺旋线投影圆弧的终点,意义同圆弧进给,第三个坐标是与选定平面相垂直的轴终点。其余参数的意义同圆弧进给。该指令对另一个不在圆弧平面上的坐标轴施加运动指令,对于任何小于360°的圆弧可附加任一数值的单轴指令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。