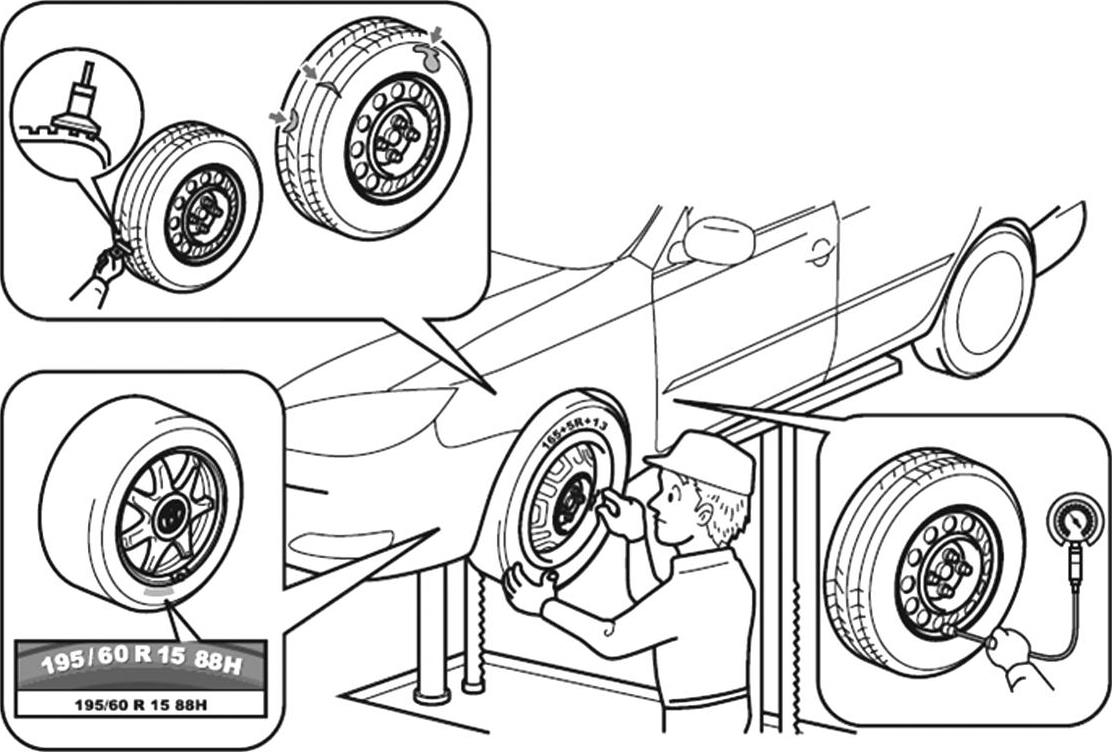

(1)轮胎和车轮检测 如图4-2所示检查下列项目:尺寸和规格、外观(划痕、变形、磨损)、轮胎气压。

如果有非正常磨损,检查车轮定位等找出原因并进行修理。在进行下一步修理工作之前,应用新的轮胎将磨损的轮胎更换。

图4-2 轮胎和车轮检测

(2)悬架和转向系统检查

1)悬架定位臂检查。

2)悬架衬套检查。使用诸如轮胎撬杠之类的工具在每个安装部位检查衬套的状态。

提示:

所设计的带有凹腔的衬套是为了对来自道路的冲击进行减振。衬套应以这样的方法进行布置,凹腔的大小和方向可以降低振动和噪声。

3)减振器检查。

4)车轮轴承摆振检查。

5)转向系统检查。

①球头节摆振情况。

②转向传动杆摆振、损坏情况。

③橡胶衬套疲劳、裂纹以及硬化情况。

④转向器装配情况、损坏以及油泄漏情况。

⑤转向减振器安装条件、损坏和机油泄漏。

(3)轮毂检查

1)轮毂圆跳动检查。目标值:径向圆跳动最大0.05mm,端面圆跳动最大0.05mm。

2)轮毂和车轮装配部分的间隙检查。检查所有的间隙。每个部分的间隙不得大于目标值。

目标值:最大0.1mm。

提示:

由于车轮是按照轮毂和车轮装配部分进行定位的,因此,如果这个间隙较大,它将引起振动。

某些车轮不是原厂产品,因此它们轮毂的安装孔较大,当车辆以高速行驶时可能会引起振动。

(4)车轮定位检查 按照维修手册对车轮定位进行检查。

如果左边和右边的车轮定位存在差异,那么左边和右边轮胎之间的各种力的平衡将遭受破坏并引起振动。

如果任何一个定位值没有达到标准,那么该车辆就容易受到道路表面各种差异和变化的影响,因此振动可能就会增大。

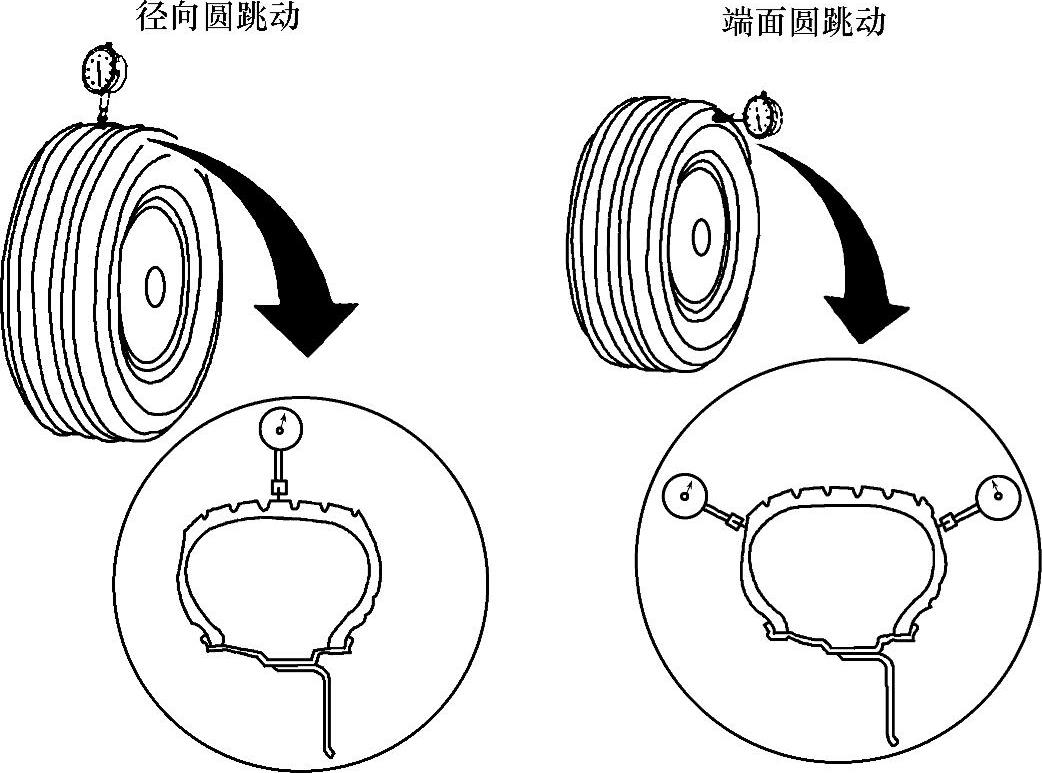

(5)轮胎和车轮圆跳动检查 轮胎圆跳动检查如图4-3所示。测量轮胎/车轮总成径向圆跳动的方法有两种:在车辆上,将轮胎安装到轮毂上,车轮轴承必须处于良好的状态;在车辆外,将轮胎安装在旋转式轮胎平衡机上。

如车辆在一地方长时间停留,轮胎接地点可产生平斑情况。平斑将影响径向圆跳动读数。将车辆驾驶10~15min,将轮胎预热,以消除平斑,然后立即将其放置在举升器上。如果轮胎胎冠的高、低部分差异量非常大,那么在检查之前应在测量部分贴上胶带。

目标值:径向圆跳动最大0.3mm;端面圆跳动最大1.0mm。

图4-3 轮胎圆跳动检查

逐个拆卸轮胎/车轮总成。将每个总成安装在旋转式车轮平衡机上。使圆锥通过中心导孔背面,将轮胎/车轮总成固定在平衡机上。对于端面圆跳动,将百分表放置在轮胎侧壁平面处,尽量靠近胎面。对于径向圆跳动,用胶带包敷外圆周。这样,可使百分表的读数稳定。

如果车下的测量明显小于车辆上的测量,则导致径向圆跳动过大故障的原因为如下之一:双头螺柱圆周径向圆跳动过大、轮毂法兰径向圆跳动过大、车轮与车辆之间的安装故障。

按轮胎径向圆跳动的测量程序,测量车轮轮辋径向圆跳动。忽略因漆点、碎片或焊接导致的任何圆跳动误差。

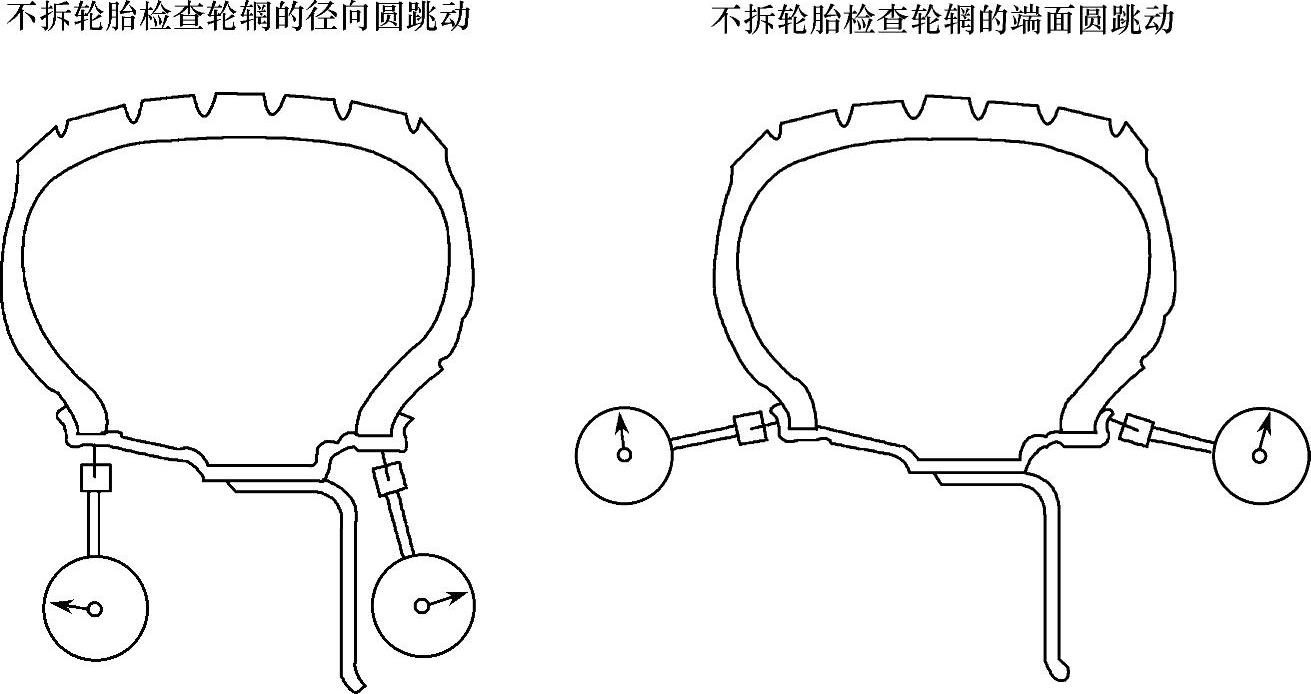

按图4-4所示测量内法兰和外法兰。车轮轮辋圆跳动的公差为:

径向圆跳动最大0.5mm;端面圆跳动最大0.5mm。

图4-4 不拆轮胎检查轮辋的圆跳动

重要注意事项:务必测量新车轮的圆跳动。切勿假定新车轮没有问题。

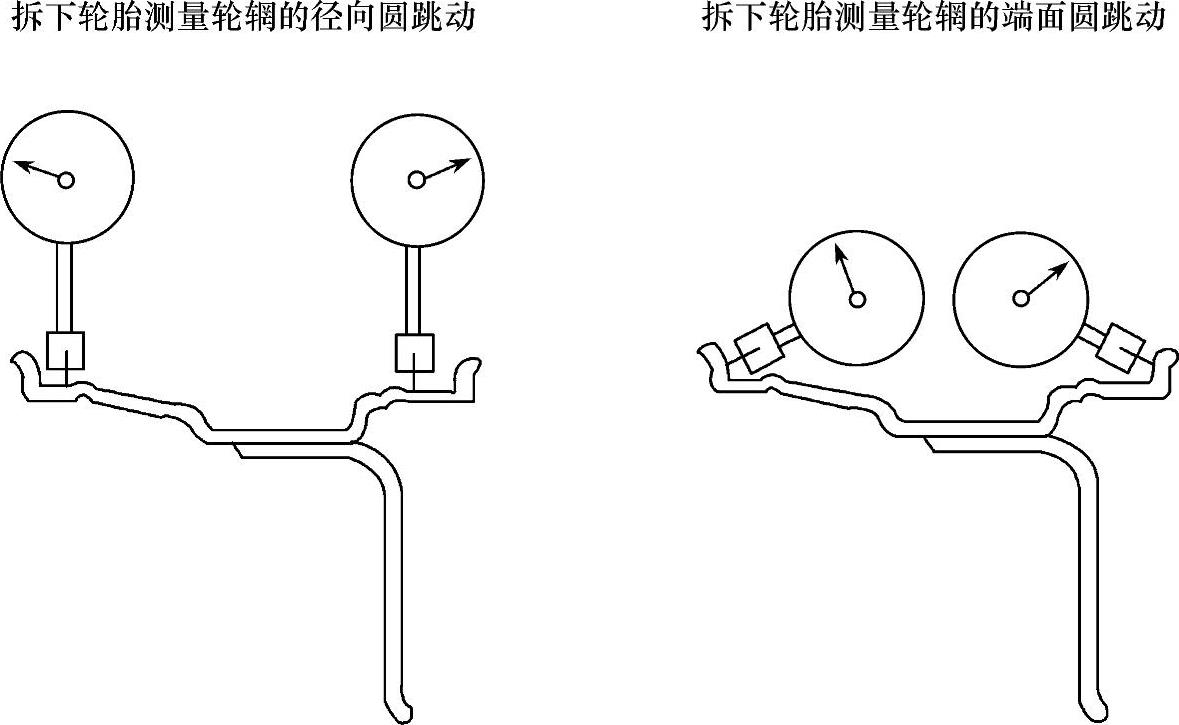

在车轮内缘口上测量的轮辋径向圆跳动更加精确。必要时应拆下轮胎,测量轮辋的径向圆跳动与端面圆跳动,如图4-5所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-5 拆下轮胎后检查轮辋的圆跳动

有时通过重新安装轮胎,将轮胎与轮辋合理定位,可以纠正轮胎径向圆跳动过大故障。将轮胎径向圆跳动最明显的区段与轮辋径向圆跳动最小的区段对齐。

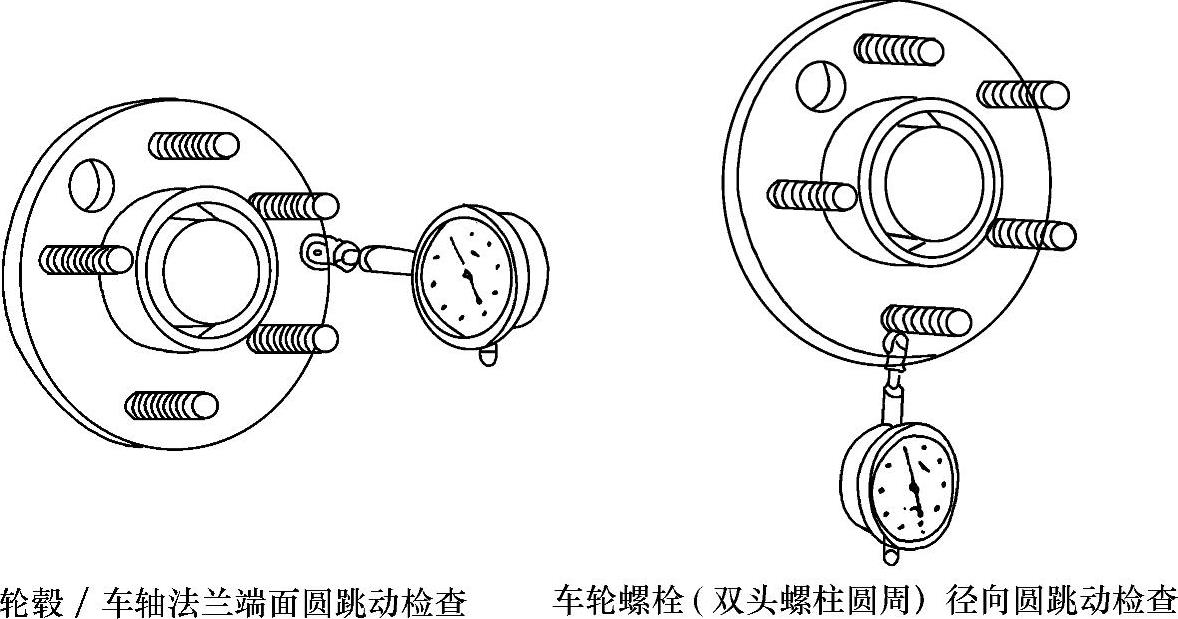

如果在车辆上检查时出现端面圆跳动超差而在车辆外测量正常时,需进行轮毂/车轴法兰端面圆跳动检查。如果在车辆上检查时出现径向圆跳动超差而在车辆外测量正常时,需进行车轮螺柱(双头螺柱圆周)径向圆跳动检查,如图4-6所示。

图4-6 轮毂/车轴与车轮双头螺柱圆跳动检查

轮毂/车轴法兰端面圆跳动检查:将百分表放置在轮毂、车轴法兰或车轮螺柱外转子机件表面。旋转轮毂,找出低位点。在低位点上将百分表调零。再次旋转轮毂并检查总跳动量。端面圆跳动公差允许值:0.1mm。

车轮螺柱(双头螺柱圆周)径向圆跳动检查:放置百分表接触车轮上安装的双头螺柱。尽可能接近法兰测量双头螺柱圆跳动。旋转轮毂,定位各条双头螺柱。在最低螺柱上将百分表调零。再次旋转轮毂并检查总跳动量。径向圆跳动公差允许值:0.254mm(0.010in)。

(6)平衡车轮

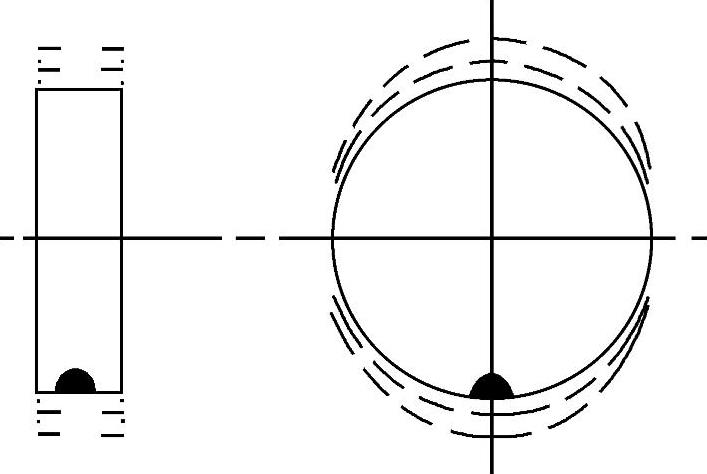

1)静平衡与动平衡。静平衡也称为单面平衡,如图4-7所示,它影响车轮圆周上的质量分布。动平衡也称双面平衡,它影响轮胎/车轮中心线两侧的质量分布。一般说来,多数车辆对静不平衡的敏感性比动不平衡强。仅14~21g就会在某些车辆上引起振动。静不平衡导致的振动会使轮胎产生垂直跳跃运动。

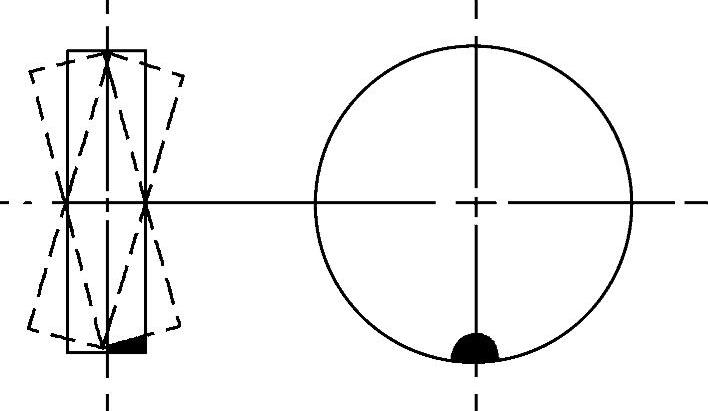

动不平衡会导致轮胎侧向往复运动或摆振,如图4-8所示。

图4-7 车轮静不平衡

图4-8 车轮动不平衡

尽管普通车用轮胎的宽度较窄,但是通常仅进行静平衡校正是不能使轮胎平衡的。而对于宽轮胎动平衡调整就变得更为重要,动平衡调整包括静平衡调整,是确保轮胎整体平衡的最好方法。

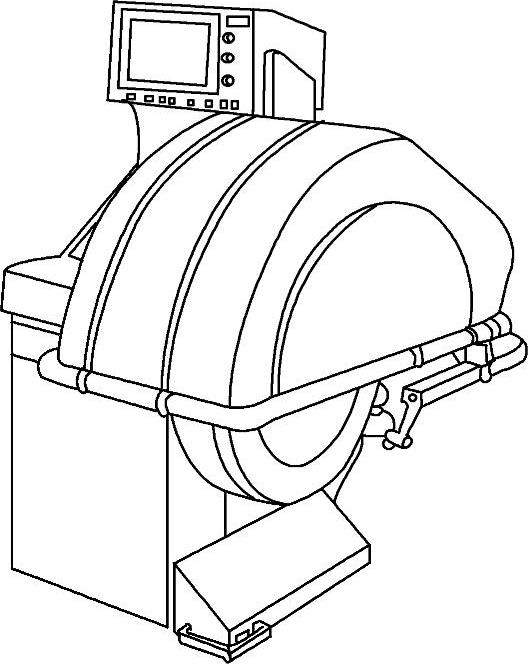

2)车轮平衡检查。有就车式与离车式,目前大多采用离车式。离车式车轮动平衡机如图4-9所示。

在平衡之前应清理车轮内侧的尘土或积物、清除胎面上的石子。

使用车轮动平衡机前,应根据制造厂要求,检查平衡机的校准。

图4-9 离车式车轮动平衡机

将车轮安装到平衡机上。根据车轮中心孔对车轮和轮毂进行定位。一般来说车轮安装有三种形式:包括正定位、反定位及做大、中型轮胎动平衡时配附加法兰盘,可根据实际情况选择合适的方式。

小型车轮可采用正定位的方式,即按主轴、车轮(轮辋安装面朝内)、放合适锥体(小头朝内)、车轮快速夹具的顺序安装好车轮。

输入轮辋内边至平衡机机身距离、轮辋宽度、轮胎的名义直径三个参数。根据加平衡块位置及方式不同选择不同的平衡方式。一般每次开机自动进入在轮辋两边夹平衡块的动态平衡方式。近来有些型号的车轮调整配重块不能安装在轮辋的边缘部分,而是采用在轮辋两肩上粘附平衡块方法,这时应注意选择不同的平衡方式。

启动车轮动平衡机平衡轮胎,几秒钟后,车轮动平衡机自动制动显示动不平衡量。

慢慢转动车轮,当里侧指示灯全亮,在垂直主轴正上方轮辋里侧打上与内侧显示屏上显示的调整值相对应的铅块;再慢慢转动车轮,使外侧指示灯全亮,在轮辋外侧正上方打上与内侧显示屏上显示的调整值相对应的铅块。然后启动车轮动平衡机,待自动制动后,显示屏显示均为零。一旦平衡已调整到0g,按照下列程序检查该调整是否合格。将紧固的车轮松开。用手固定平衡机主轴不发生转动,并将车轮翻转,紧固车轮并重新测量平衡状况。如果不平衡度不大于5g,则该调整合格。如果不平衡度大于5g,可以进行判断,车轮和平衡机轴的中心定位是否不平衡。如果是这种情况,检查车轮和平衡机轴的中心定位,然后重调平衡。平衡调整结束后,卸下车轮。

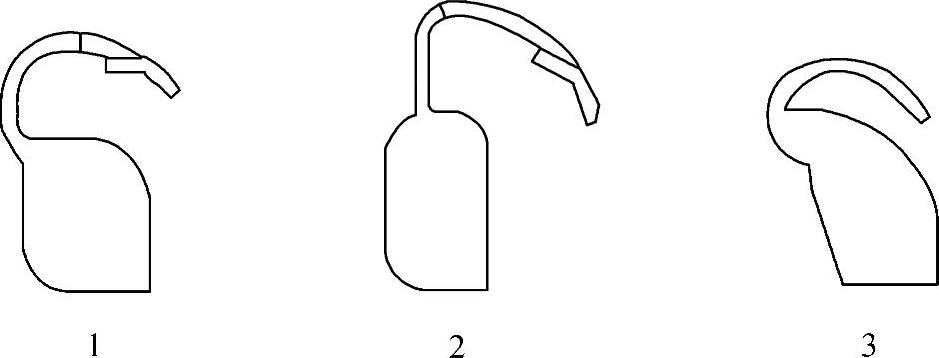

3)平衡配重的使用方法。卡住式平衡块主要有三种,如图4-10所示。轮辋法兰的轮廓决定了应该采用的车轮配重类型。卡子应牢固卡在轮辋法兰上,配重应贴紧轮辋法兰的轮廓。安装聚酯涂层车轮配重时,使用塑料头手锤,防止聚酯涂层损坏。类型1为MC类,类型2为AW类。类型3为P类型车轮平衡配重,仅供钢质车轮使用,不能用在铝质车轮上。在原厂铝质车轮上,必须使用专用聚酯涂层卡住式平衡配重。聚酯涂层车轮配重可以降低腐蚀或损坏铝质车轮的可能性。

图4-10 卡住式平衡块的类型

粘接式车轮配重可用于铝质车轮上。按如下程序安装粘接车轮平衡配重。

①确定车轮配重在车轮上的位置。

②确保车轮配重与制动器部件之间具有足够的间隙。

③用清洁的抹布或纸巾,沾上通用清理剂擦拭该部位。再用一半异丙基乙醇和一半水的混合液擦拭,以消除任何残留物。

④用热风干燥该部位,直到车轮表面烫手。

⑤预热车轮配重上的背面胶至室温。

⑥撕下保护层,露出车轮配重上的胶带。不得触摸胶带。

⑦将车轮配重放到车轮上。用手按压,使其就位。

⑧用辊轮,施加90N的力,将车轮配重固定在车轮上。

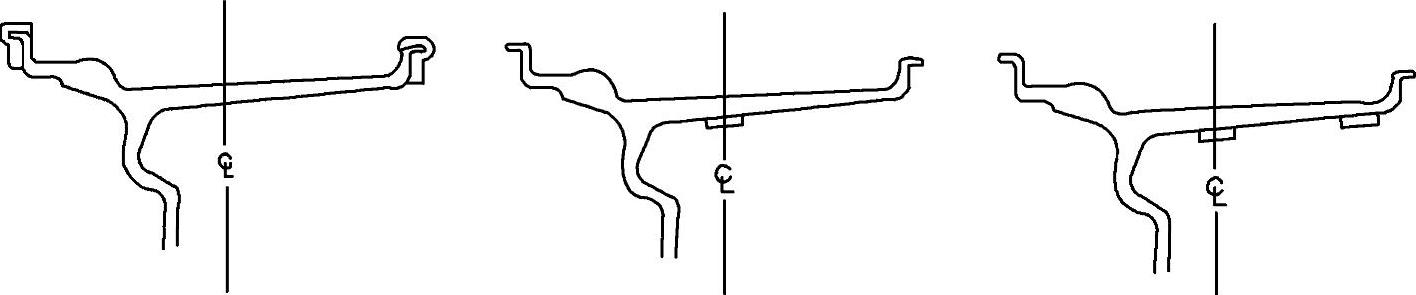

卡住式和粘接式平衡配重在车轮轮辋上的使用通常如图4-11所示。

图4-11 卡住式和粘接式平衡配重在车轮轮辋上的使用

(7)万向传动装置的检查 万向传动装置的检查方法参见上册。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。