1.气缸盖与气缸体常见损伤形式

气缸盖和气缸体常见的机械损伤形式主要有:磨损、变形、裂纹。

(1)磨损 机体组内气缸的磨损是无法避免的普遍现象,气缸的磨损程度通常作为判断一台发动机是否需要大修的重要依据。正常磨损状态下,气缸磨损的特点是由活塞环运动区域呈上大下小的不规则锥形不均匀磨损。实践证明,气缸磨损最大的部位是活塞运动到上止点时第一道活塞环相对应的气缸壁。气缸磨损的原因主要是因为气缸是在润滑不良、高温、高压、交变负荷和腐蚀性物质作用的恶劣条件下工作,加之活塞在气缸中高速往复运动,进一步加剧了气缸磨损。

(2)变形 气缸盖的变形是指与气缸体结合平面处翘曲变形,主要由拆装气缸盖时操作不当以及未按气缸盖螺栓规定顺序和紧固力矩操作所致。

气缸体变形主要有以下形式:

1)气缸体与气缸盖结合平面处翘曲变形,拆装气缸盖时紧固力矩过大或不均,或不按规定顺序紧固以及在高温下拆卸气缸盖所致。

2)气缸体上下平面在螺纹孔周围凸起,通常由于装配时紧固力矩过大,或装配式螺纹孔时未清洗干净以及螺栓变形所致。

3)内部变形,主要由于曲轴轴承座孔同轴度偏差较大、曲轴轴承座孔处厚薄不均以及铸造时造成残余应力不均引起。

气缸体和气缸盖产生变形,致使气缸体和气缸盖平面度误差加大,将造成气缸密封不严、漏水、漏气,甚至燃料冲坏气缸垫,从而影响发动机的工作质量。

(3)裂纹 气缸盖裂纹的常见位置是进排气门座之间的过梁处,这是因为气门座或气门导管配合过盈量较大与镶嵌工艺不当引起;冬天的时候也可能发生在水道壁较薄处,这是由于冷却液在低温下结冰膨胀所致。

气缸体产生裂纹的原因则比较多,主要有:

1)曲轴在高速转动时产生振动,增加了气缸体的负荷,在气缸体薄弱部位发生裂纹。

2)镶换气缸套时,过盈量选择过大或者压装工艺不当造成气缸局部裂纹。

3)装配螺栓时紧固力矩过大,或者镶套修复损坏的螺纹孔时,其过盈量选择过大使原螺纹孔裂损。

4)发动机处于高温时突然加入大量冷水以及水垢积聚过多而散热不良,使水道壁产生裂纹。

5)冬天及寒冷地区未加注防冻液的车辆,停驶时间较长而未及时放水,导致水道冻裂。

2.机体组的检测与数据处理

以奥拓发动机机体组的检测为例,其检测步骤如下:

(1)气缸盖的外观检测

1)检测气缸盖有无裂纹、机械损伤、化学腐蚀及变形;如有造成漏水、漏气的裂纹和损伤,则应及时排除故障或更换气缸盖。

2)检测气缸盖排气道、燃烧室和气门座处的积炭情况。根据情况予以清除干净,以保持发动机不致因积炭严重而发生过热现象。

(2)检测气缸盖的裂纹 气缸盖裂纹一般发生在气门座附近和水套薄壁处。对裂纹的检测可采用目测和机械液压试验来发现。

在气缸盖和缸体的水套中,加入足够的水,用294~392kPa的压力,并保持5min以上,应无任何渗漏;或者用汽油或煤油注入气缸体和气缸盖的水套内,30min后,观察有无渗漏。

(3)检测气缸盖接合平面

1)气缸盖下平面。气缸盖下平面与气缸垫相接合处,通过气缸盖连接螺栓与气缸体连接、紧固,并防止燃气外漏。

a.气缸盖下平面的平面度极限值为0.05mm。

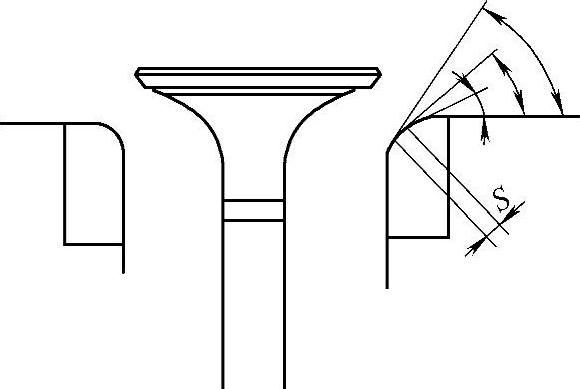

b.气缸盖下平面的平面度的检测方法。用直尺(或光轴)和塞尺对气缸盖六个方向的部位进行检测,取塞尺测量的间隙最大值为平面度误差,对于检测的任何部位,其平面度误差的极限值应小于0.05mm,如图1-46所示。

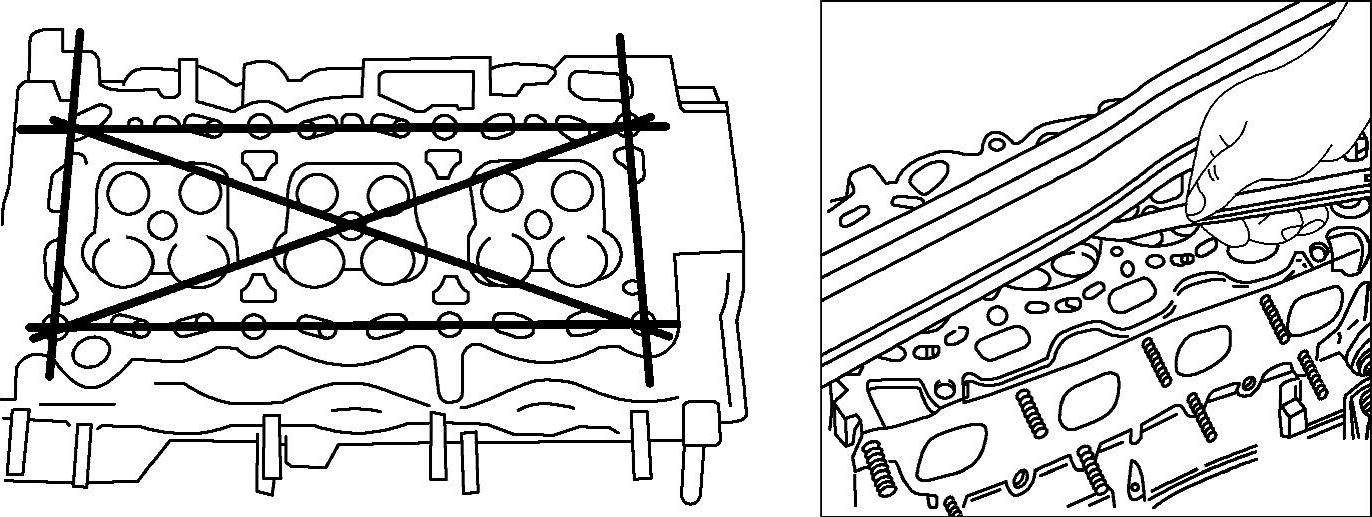

图1-46 气缸盖平面度的检测

2)气缸盖与排气歧管接合平面的检测。

a.气缸盖与排气歧管接合平面的平面度极限值为0.10mm。

b.气缸盖与排气歧管接合平面的平面度的检测方法:用直尺和塞尺按图1-47所示方位检测气缸盖与排气歧管接合平面的平面度。

3)气缸盖与进气歧管接合平面检测。

a.气缸盖与进气歧管接合平面度极限值为0.10mm。

b.气缸盖与进气歧管接合平面的平面度的检测方法:用直尺和塞尺按图1-48所示方位检测气缸盖与进气歧管接合平面的平面度。

(4)检测气缸盖上轴孔

1)凸轮轴安装孔

a.凸轮轴安装孔的结构与尺寸:凸轮轴安装孔由气缸盖前端(曲轴带轮侧)至气缸盖尾端(分电器安装侧)共有四个轴承孔,其直径尺寸必须符合标准尺寸,对气缸盖上凸轮轴安装孔进行检测,结合测量的凸轮轴轴颈尺寸计算凸轮轴颈与凸轮轴孔的配合间隙。

b.凸轮轴安装孔尺寸用内径百分表进行检测。检测时,在每个孔的两个部位、互相垂直的两个方向上进行检测。

c.凸轮轴安装孔检测结果的处理。在对凸轮轴安装孔进行检测之后,每个安装孔测得四个数据,结合凸轮轴相应部位测得的数据,进行间隙计算。其间隙要求:标准值为0.050~0.091mm;极限值为0.15mm。计算出的任一径向间隙,如果超过规定的极限值,则首先更换凸轮轴来满足间隙的要求,若更换凸轮轴满足不了径向间隙的要求,则应更换气缸盖。

图1-47 缸盖与排气歧管接合平面的平面度检测方位

2)气门导管孔与气门杆间隙的检测

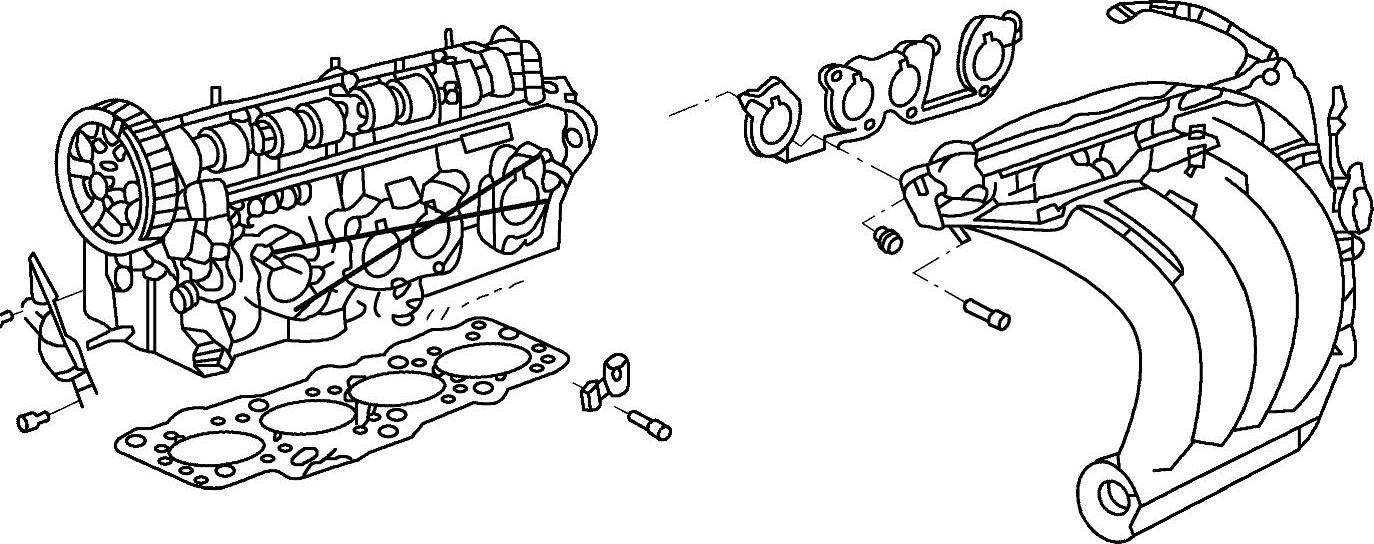

a.气门导管的安装位置与内孔尺寸。气门导管分为进气门导管和排气门导管,每个气缸燃烧室各两个,三个燃烧室共六个气门导管,分别如图1-49所示装在进气侧和排气侧,进、排气门导管外径尺寸相同,安装要求也一样。

b.气门导管内径的检测方法。气门导管的内径检测方法有两种:内径百分表检测法和用百分表检测气门杆端的偏差法。

内径百分表检测法:用内径百分表在上、中、下三个部位的互相垂直的两个方向上测量气门导管的内径。

百分表检测气门杆端的偏差法:用磁性表座固定百分表来检测气门杆端的偏差是否在规定的极限值内,以判定气门导管是否可用。气门杆偏差极限值:进气门为0.12mm;排气门为0.16mm。

c.气门导管内径测量值的判定处理。在气门导管内径测出后,结合对进、排气门杆的测量,来计算气门杆与气门导管的间隙,以决定更换哪个零件。气门杆与气门导管的间隙值:

进气门:标准值为0.020~0.050mm;极限值为0.070mm。

排气门:标准值为0.030~0.060mm;极限值为0.090mm。(https://www.xing528.com)

若气门杆与气门导管的间隙超过极限值时,应首先更换进(排)气门来调整气门杆与气门导管的间隙,若不能满足要求时,则应更换气门导管。

图1-48 气缸盖与进气歧管接合平面的平面度检测方位

图1-49 气门导管与气门杆间隙检测

(5)检测气门座

气门座接触面的检测

1)检测气门座接触面时,气门必须完全符合要求,气门杆和气门导管的配合间隙符合要求时,才能进行气门接触面的检测。

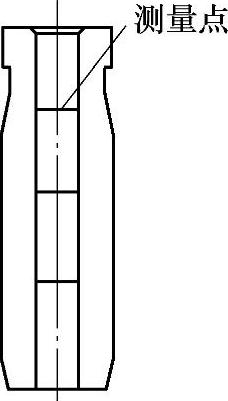

2)气门头工作面接触印痕标准配合宽度及状况的规定:标准配合宽度1.3~1.5mm,印痕状况为连续无间断环形印痕(进、排气门的规定相同)。气门头接触印痕宽度部位如图1-50所示。

图1-50 气门与气门座配合宽度

3)检测方法。一般是在气门座上均匀地涂上一层红丹油,使用气门研磨工具(或合格的进、排气门)使气门座与气门头旋转研配,就能得到各气门的接触印痕。各气门配合面得到的接触印痕必须符合规定。

4)气门座位置尺寸的检测。气门座位置尺寸的检测方法。在气门座中放入合格的进、排气门,用深度千分尺测量气门最高部位距气缸盖下平面的距离,应保持在规定的极限值内。该极限值的规定按制造厂的技术文件规定执行。

(6)检测缸盖水道口 目测水道口是否被腐蚀,若有严重腐蚀,则应排除故障。

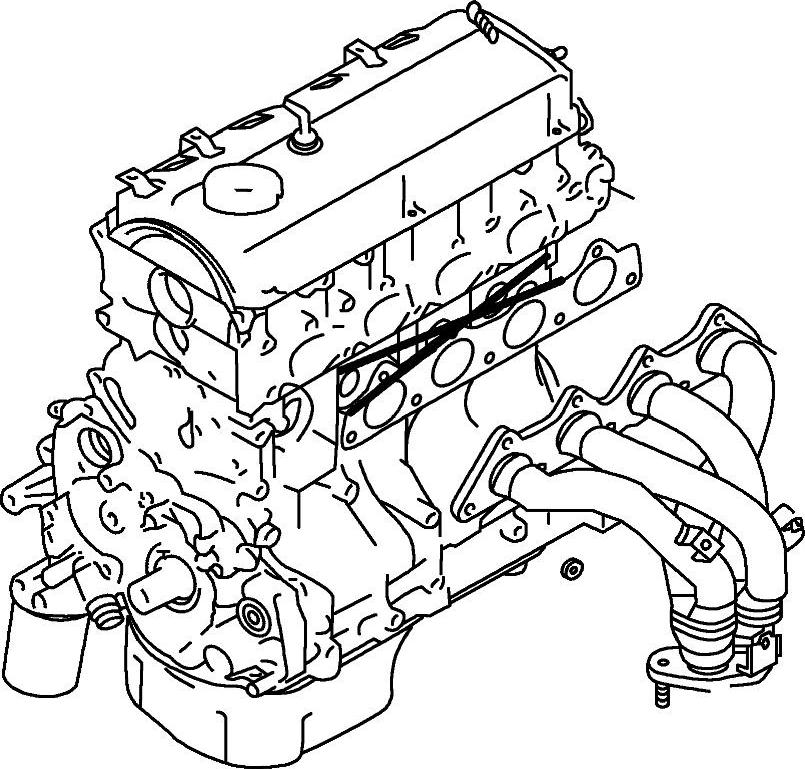

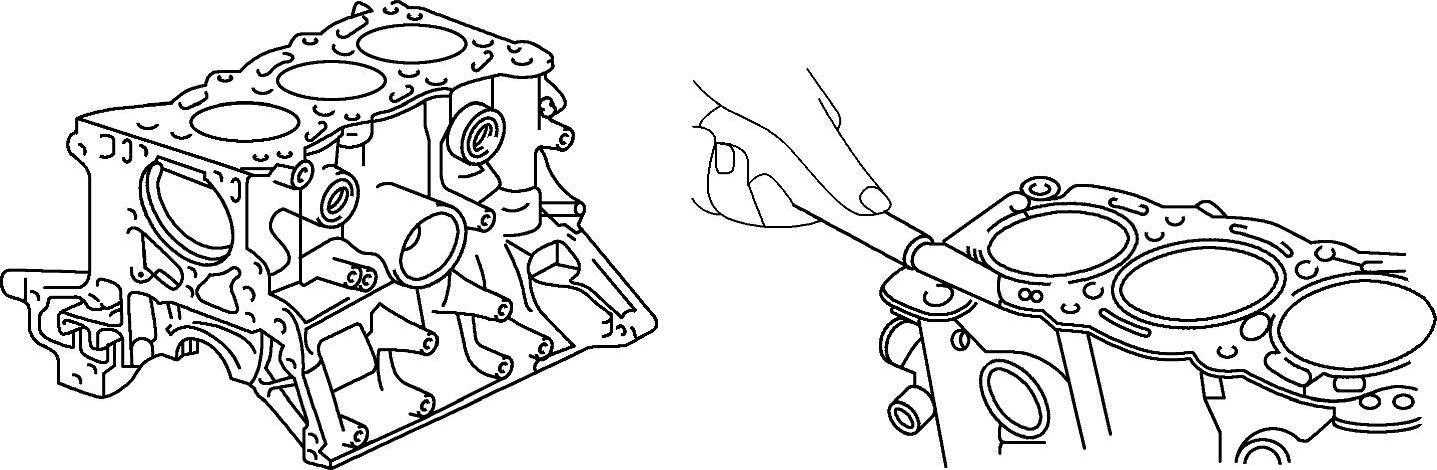

(7)气缸体外观的检测内容 奇瑞QQ372发动机气缸体的结构如图1-51所示。气缸体外观检测主要是检测气缸体有无机械损伤和化学腐蚀,有无裂纹和气孔、砂眼造成的漏油、漏水部位等。

图1-51 奇瑞QQ372发动机气缸体

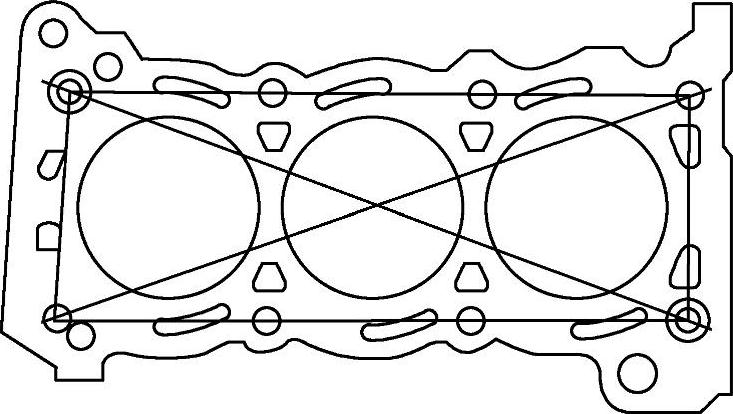

(8)检测气缸体接合平面 气缸体上平面的平面度误差标准值为0.03mm,极限值为0.05mm。其检测与故障排除方法与气缸盖下平面的检修方法相同,如图1-52所示。

(9)检测气缸体缸径

1)气缸体缸径尺寸应符合标准规定。

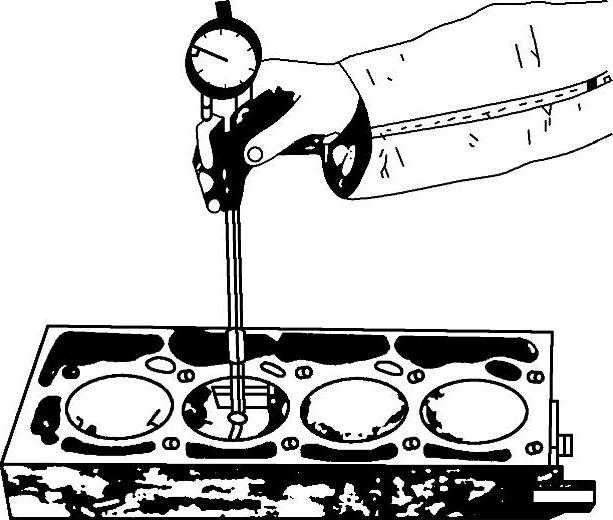

2)气缸体缸径的测量如图1-53所示。

图1-52 气缸体上平面的平面度检测

图1-53 用量缸表检测缸径

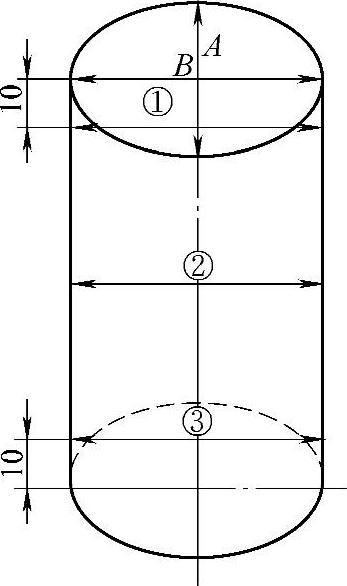

a.缸径的测量部位。根据气缸的磨损规律,测量缸径时,应在气缸轴向三个截面、两个方位上测量,如图1-54所示的截面①、②、③和A、B方位。

截面①在气缸的上部,相当于活塞行程上止点时,第一道活塞环所在的位置,距缸顶10~15mm;截面②在气缸的中部;截面③在气缸的下部接近下边缘处,距缸底10~15mm。

A方位为发动机的纵向;B方位为发动机的横向。

b.调整量缸表测量接杆的长度。根据被测气缸的直径选择合适的测量接杆及固定螺母旋入表杆下端。调整接杆长度,使其与活动测杆的总长度同被测气缸直径相适应,即使其测量范围能包含该缸的最大和最小磨损缸径。

c.测取最小磨损缸径。最小磨损缸径在气缸的下部,因此将量缸表的测杆伸入到接近气缸孔下边缘处,即图1-54中的截面③处的平面内A、B方位,找到该处的气缸最小直径作为最小磨损缸径。

注意:用量缸表测量缸径时,应使其下面的测杆处于垂直于气缸轴线的位置。为此测某一位置缸径时,应在该直径所在的纵平面内摆动量缸表,如图1-53所示。表盘指针顺时针摆转到极限位置刚要回动时,即表明测杆已垂直于气缸轴线。

d.测取最大磨损缸径。测量最大磨损缸径应在截面①的B方位及截面②的B方位上测量,即将量缸表的测杆伸入到上述两截面的两个方位即可测取到最大磨损缸径。

图1-54 气缸的测量部位

e.测量圆度和圆柱度误差。测取最大磨损缸径后即测取同一横截面内的最小缸径。为快捷起见,通常测取与最大磨损直径相垂直的缸径作为该平面内的最小磨损缸径。用上述步骤的测得值即可计算出该缸的圆度和圆柱度误差:

圆度误差=(最大磨损缸径Dmax-最小磨损缸径Dmin)/2

圆柱度误差=(最大磨损缸径Dmax-最小磨损缸径Dmin)/2

3)气缸体缸径测量结果的处理。

a.记录测量的缸孔直径值。

b.根据所测得的最大磨损缸径及圆度、圆柱度误差值,与规定极限值比较,确定是否对气缸进行故障排除。

c.在气缸体各缸测量出的缸径数据中,用各缸径的最大值,计算出气缸与活塞的间隙,看是否超过间隙的规定范围,若超过,应对气缸进行故障排除。

d.各个气缸间缸径的最大值与最小值之差不应大于0.05mm,否则应对气缸进行故障排除。

e.单个气缸的缸壁上有严重的拉伤或损伤的,应对气缸进行故障排除。

(10)检测缸体裂纹

1)水压试验。当缸体或缸盖水腔内的水压加到30~40kPa时,保持5min,有裂纹和砂眼的地方就会有水渗出。

2)渗漏法。将汽油或煤油注入水腔内,经过20~30min,看看是否有油渗出。

(11)检测气缸盖罩总成 目测气缸盖罩是否有裂纹、凸凹损伤及气缸盖接合平面严重翘曲变形等现象,如有,则应修整或更换。

(12)检修油底壳 目测油底壳是否有裂纹、凸凹损伤以及气缸体下平面接合面是否有严重翘曲变形。根据需要排除故障或更换。

(13)检测气缸盖、气缸体的螺纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。