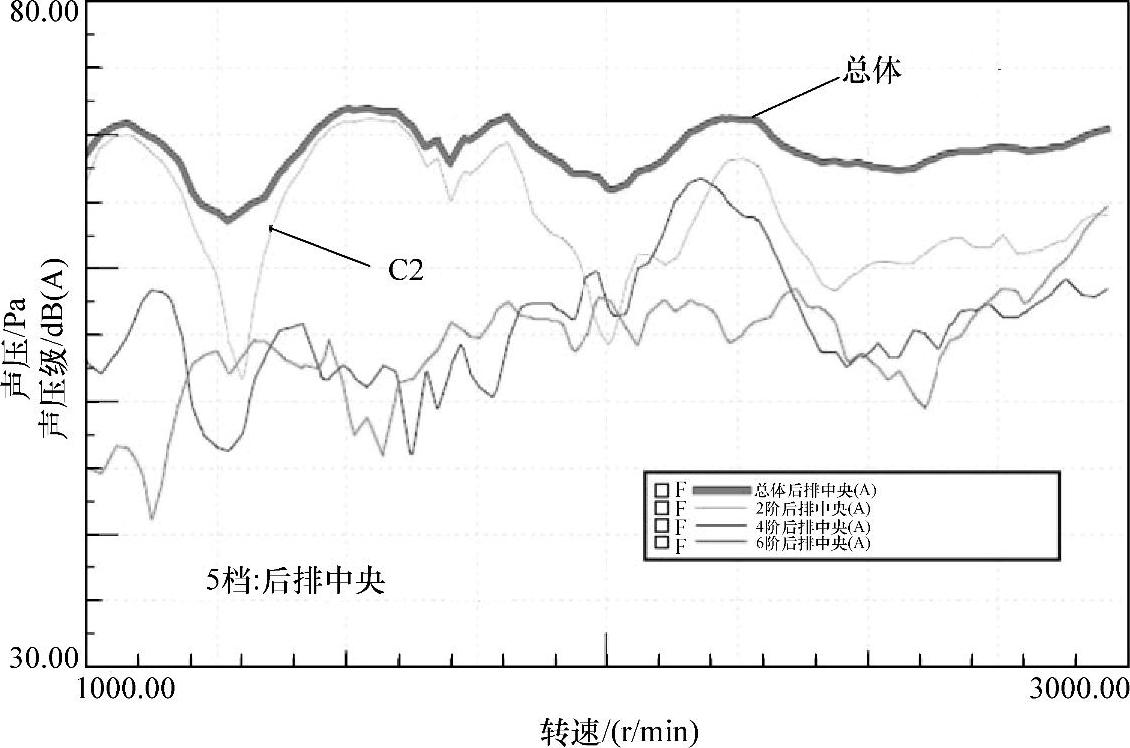

在平坦的公路上,对行驶中的汽车进行车内噪声测试。对于一般的汽车来说,随着车速的提高,车内噪声是相应增加的,但是当车速达到某一值时,车内噪声急剧增加,车速继续提高时,车内噪声又回落,这就是噪声的峰值现象。如图3.2.1所示。行驶中的汽车的这种峰值现象,由于出现了短时刻的噪声压力显著增大,给车内的乘员带来一种压迫耳膜的轰鸣感觉,令乘员很不舒服。这种现象称为轰鸣声。

图3.2.1 加速噪声

1.轰鸣声发生原理

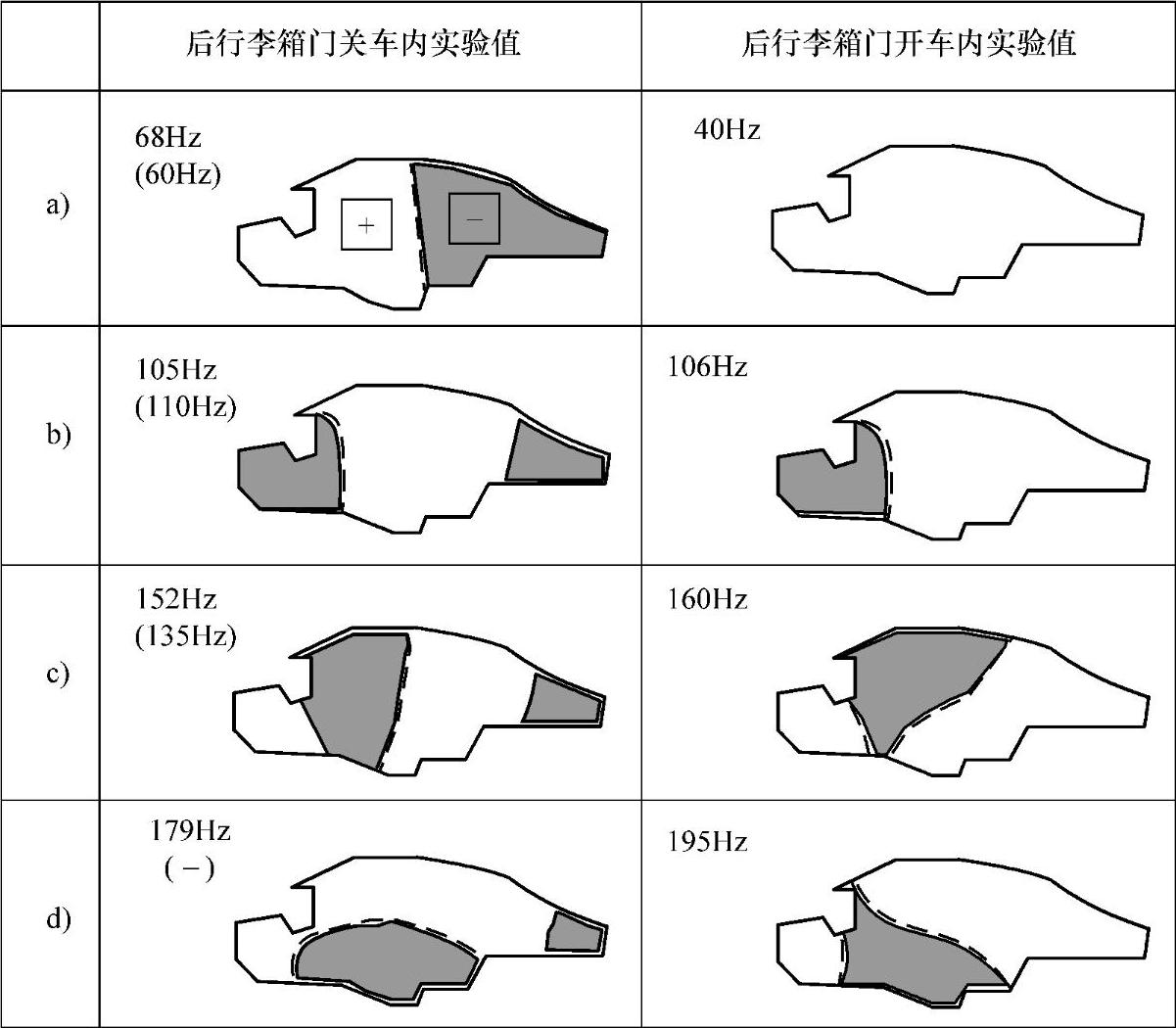

车厢是个密闭空间,内部的空气具有一定的压力,而且车内各个位置的压力分布是不同的。从振动特性上讲,车内空气具有特定的模态。图3.2.2所示为车内声腔模态分布。深色区域为低压区,对应模态节点,浅色区域为高压区,对应模态反节点。分布测试和计算了后行李箱门开和关状态时的车内声腔模态。从结果可以了解到,后行李箱门的开关对第一阶模态影响较大,对之后的模态则影响很小。

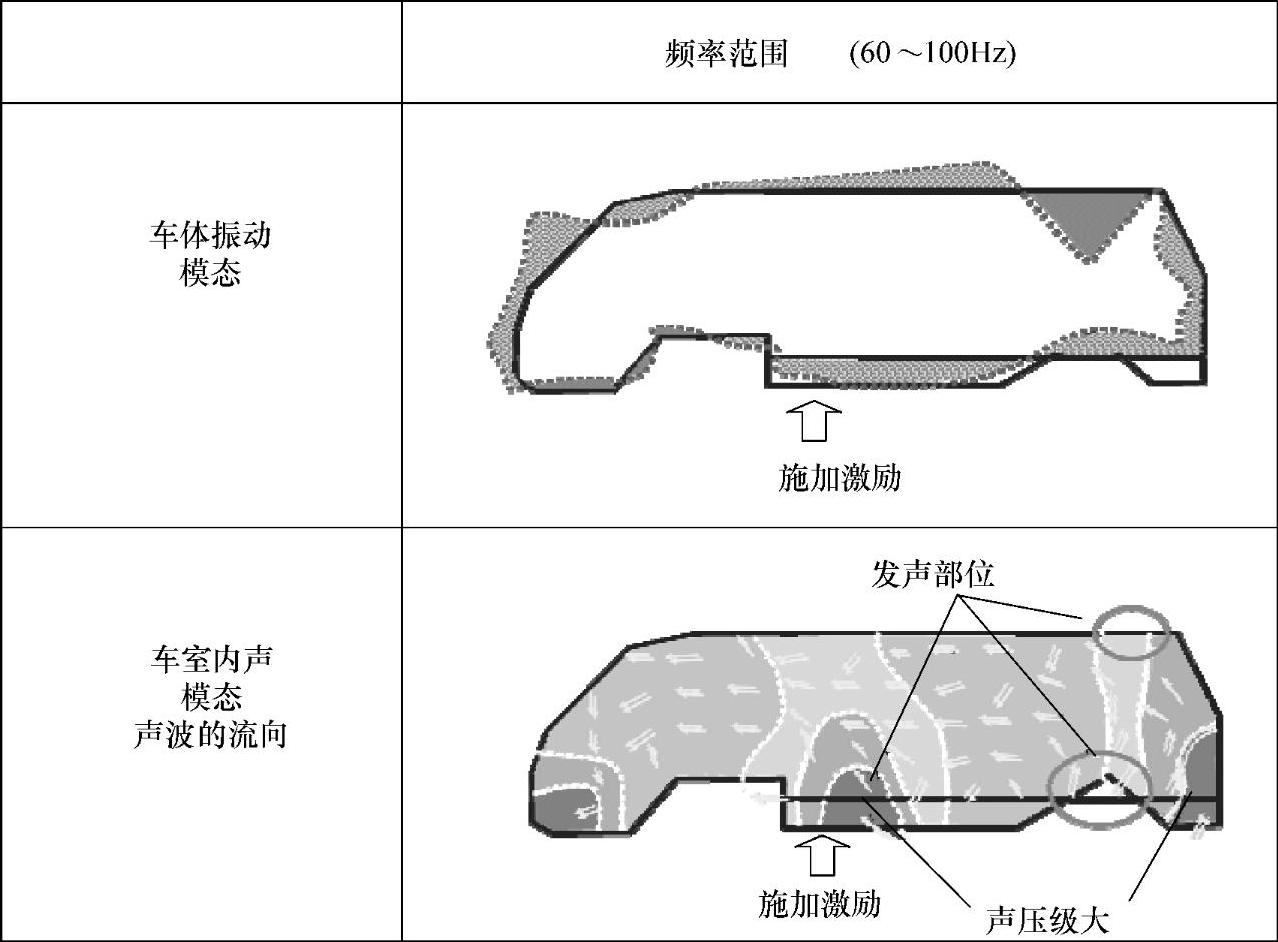

声腔模态对外界激励非常敏感,特别是当外界激励与声腔模态一致时,会引起空气压力的急剧变动,形成轰鸣噪声。

声腔模态只有在受到外界激励时才有可能被激励起来。外界激励传递到车身,引起车身板件的振动,板件的振动能量向车内空气传递,当激励频率与声腔模态一致时,则引起声腔共鸣,形成轰鸣声。如图3.2.3所示为60~100Hz范围内轰鸣噪声的发生原理。

图3.2.2 车内声腔模态

图3.2.3 轰鸣噪声发生原理

从图中可以了解到,车内声腔的不同部位,其振动幅度是不同的。而车身受到激励后,各部位的振动能量及方向也是不同的。一旦车身板件的振动与声腔振动出现耦合,将会引起声腔的急剧变化,产生轰鸣噪声。

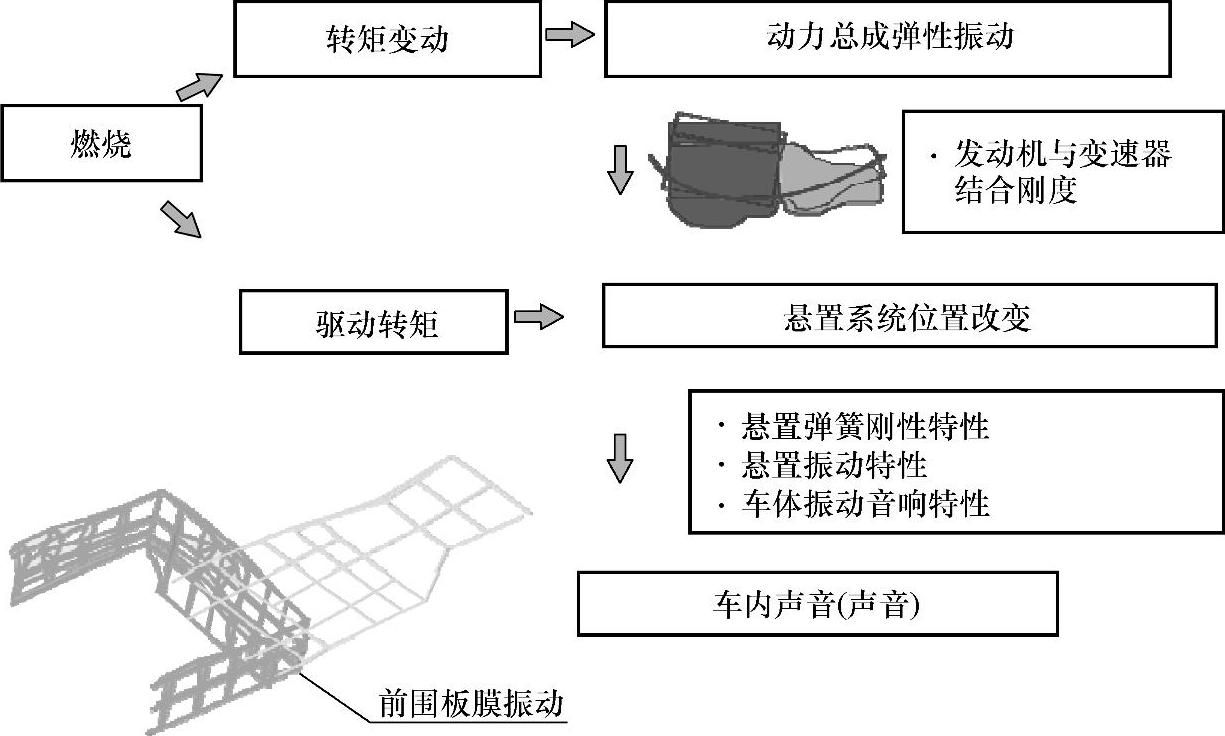

2.动力总成弯曲振动引起的轰鸣噪声

动力总成本身存在弹性模态,如弯曲、扭转模态。这些模态呈现高频特性,一般都在150Hz以上。影响动力总成总体模态的关键因素是发动机和变速器连接部位的刚度。如果动力总成的弯曲模态被激发起来,将会产生很高的振动能量,通过悬置系统向车身传递,引起车身板件的共振,从而在车内产生轰鸣噪声。其原理如图3.2.4所示。

图3.2.4 动力总成弯曲振动引起的轰鸣噪声

引发动力总成振动的激励是发动机工作过程中产生的转矩变动。动力总成的转矩、弯曲振动向车身的传递,会被悬置系统吸收一部分能量而衰减。悬置系统的衰减能力直接影响车身侧受到的激励大小。

车身板件均存在局部模态,如前围板、地板、顶盖等处。特别是在高频区域,模态密度非常大,很容易被激发起来。

由于动力总成本身的模态很难改进,因此,当出现动力总成弯曲模态引起的轰鸣声时,通常是在传递路径或者接受体上采取措施。如改善传递路径、提高板件的局部模态、粘贴阻尼板等。

3.副车架弯曲振动引起的轰鸣噪声

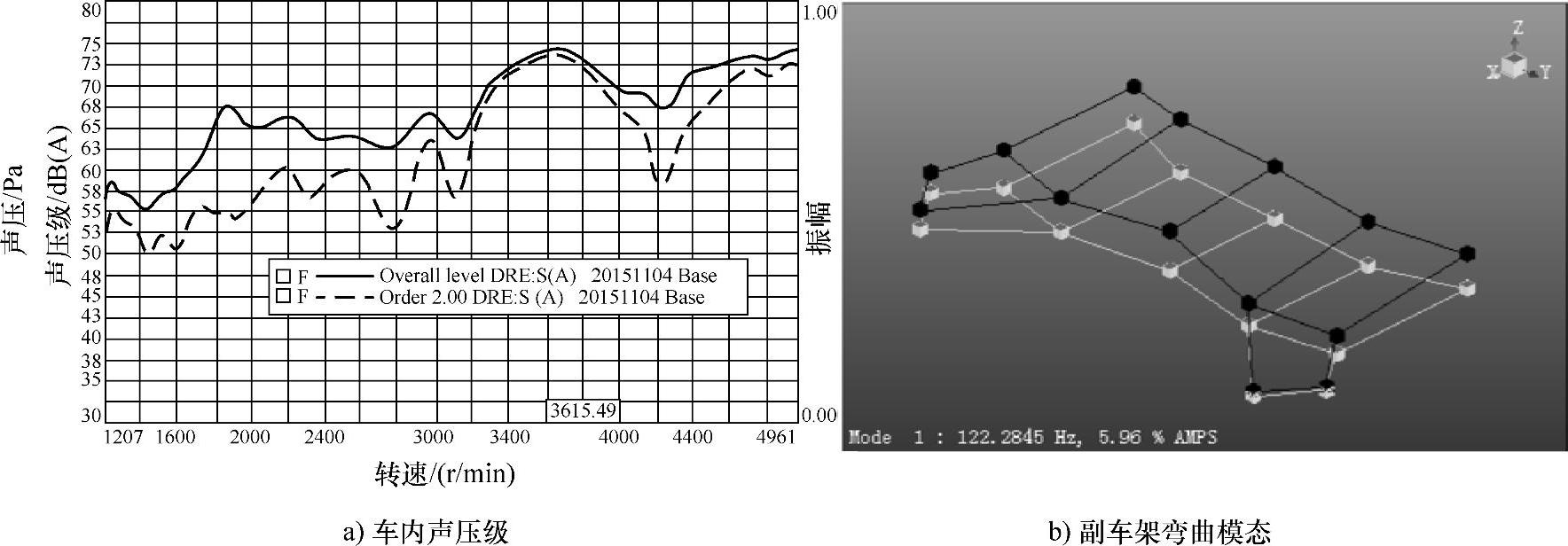

动力总成的前后悬置一般搭载在副车架上,动力总成的激励会通过悬置传递到副车架上,引起副车架振动。副车架具有弯曲模态,通常在150Hz左右。副车架与车身刚体连接或者弹性连接,振动直接传递到车身,引发轰鸣声。如图3.2.5所示,副车架模态为122Hz,当发动机转速达到3600r/min附近时,与副车架模态一致,就会激起副车架模态。

如果副车架模态过低,如低于150Hz,则很容易落到发动机常用激励范围内,从而被激发起来。因此,在副车架设计时,一般要求其模态至少达到150Hz。

副车架的模态也不能过高。一则由于模态越高,重量越大,使成本增加。另一方面,如果副车架模态与动力总成弯曲模态(200~250Hz)接近,那么副车架会与动力总成弯曲模态共振,带来严重的问题。

悬架摆臂、横向稳定杆、转向机构也搭载在副车架上,这些搭载点都是激励的传递路径。在设计副车架时,对于这些传递路径都要重点考察其传递特性,如原点动刚度、振动传递函数、声学传递函数等。

多数副车架是用钣金件焊接而成的,由于板材较厚,无法实施点焊,所以,副车架多是采用二氧化碳保护焊连接。有些高级车上采用了铸铝副车架,这种副车架重量轻、工艺简单,但是成本高。(https://www.xing528.com)

4.驱动轴弯曲模态引起的轰鸣噪声

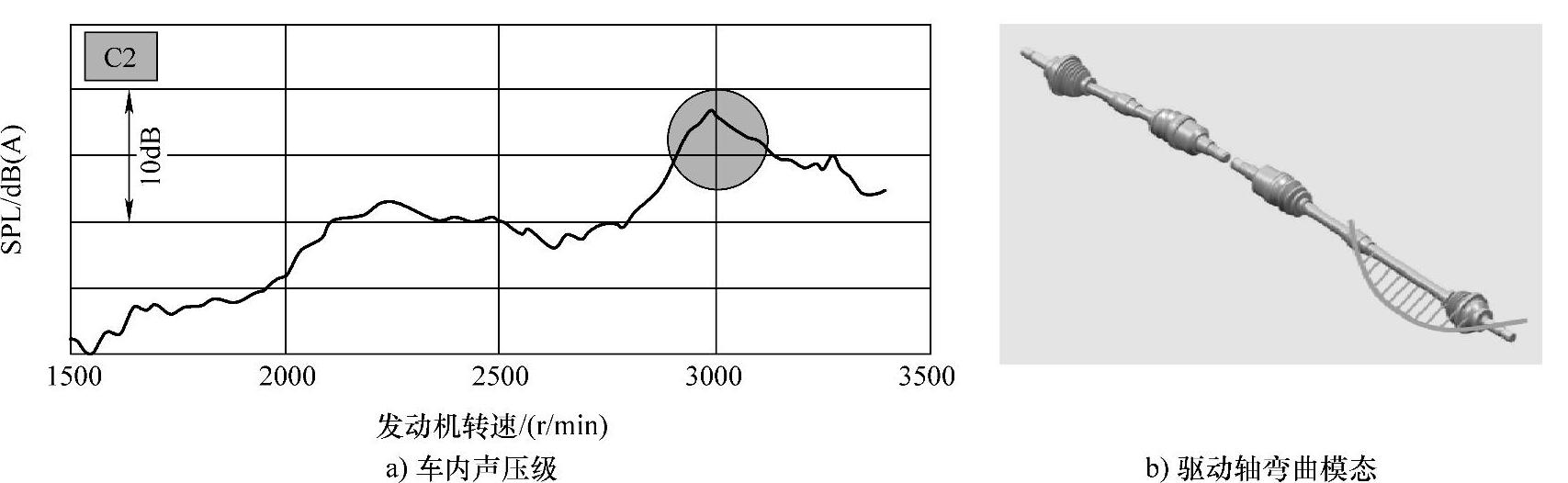

前置前驱汽车一般有两根半轴,左半轴和右半轴。左半轴较短,右半轴较长。左半轴的弯曲模态在200Hz以上,而右半轴的模态则多数低于200Hz。因此,实际中右半轴很容易被发动机激励激发起来,传递到车身,引起轰鸣噪声。如图3.2.6所示,图a为发动机转速为3000r/min时,车内出现轰鸣噪声。经过排查,发现右半轴的弯曲模态恰好为100Hz,如图b所示。在右半轴上安装了一个99Hz的动态吸振器后,车内噪声峰值消除。

图3.2.5 副车架模态引起的轰鸣声

图3.2.6 驱动轴弯曲振动引起的轰鸣噪声

避免半轴弯曲模态过低而造成轰鸣声的另外一种常用手段是将右半轴设计为两段,中间用万向节连接。这种结构可以保证右半轴模态在200Hz以上,就不容易被发动机激励激发起来了。

驱动轴的刚度对驱动系统的扭转特性影响较大,特别是对于后驱或者四驱汽车。驱动系统的转矩变动常常引起严重的NVH问题,最常见的是车辆起动时的抖动现象。影响驱动系统扭转特性的关键因素除了离合器以外,驱动轴的刚度也很重要,常常是整改的对象之一。

5.进气系统引起的轰鸣噪声

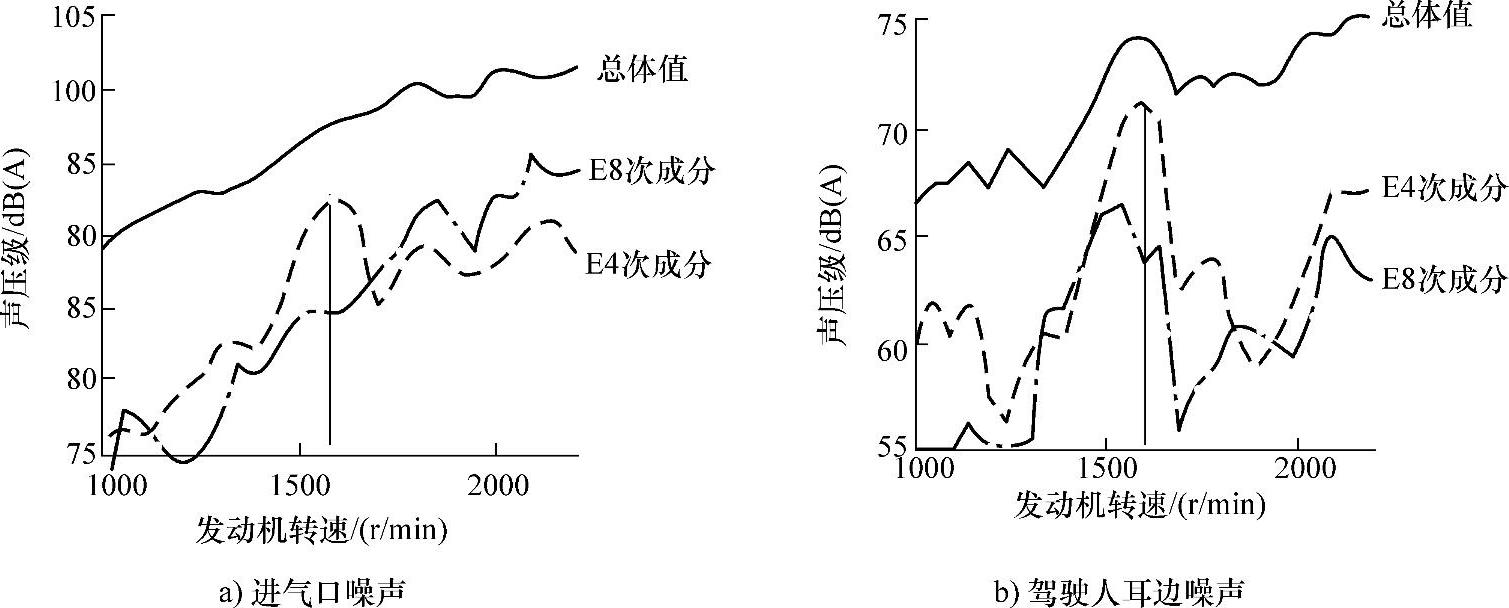

进气口噪声对车内噪声和车外噪声的贡献都非常大,是汽车主要噪声源之一。进气噪声通常表现为高频特性,以空气传播的形式向车内传递。如图3.2.7所示为测试得到的进气口噪声和车内驾驶人耳边声压级结果。在发动机转速1600r/min附近,进气口噪声和车内噪声均出现了峰值,阶次分析显示均为4次成分占主要贡献。因此,可以判断进气噪声主导了车内噪声的峰值。

图3.2.7 进气噪声与轰鸣噪声

进气系统噪声除了进气口的声压较高以外,空气滤清器壳体的辐射噪声有时也很明显。壳体的表面积大,刚度低,具有很低的模态。在进气气流的冲击下,壳体模态如果被激发起来,会产生辐射噪声,通过车身的孔洞、缝隙向车身传递。

解决进气噪声最有效的手段是增加空气滤清器容积,以提高其消声性能。另外,常用的方法还包括设计谐振腔、1/4波长管、提高空气滤清器壳体刚度等。

6.排气系统引起的轰鸣噪声

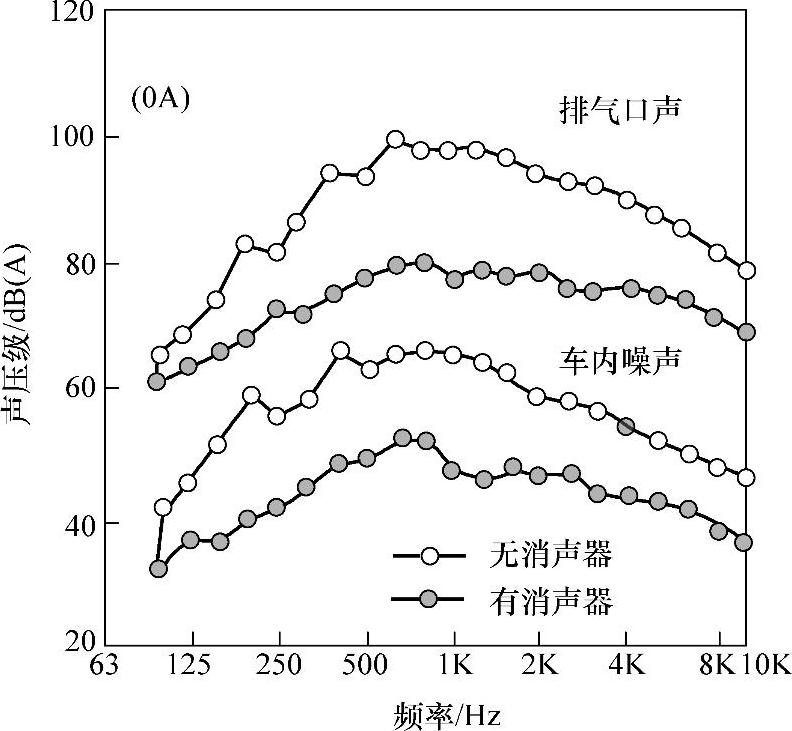

排气系统也是汽车的主要声源之一。排气口噪声、消声器辐射噪声、排气气流的冲击噪声等,都会对车内噪声、车外噪声产生影响。如图3.2.8所示为排气口噪声与车内噪声的测试结果。二者呈现出明显的一致性,说明排气噪声对车内噪声具有较高的贡献量。

图3.2.8 排气噪声与轰鸣声

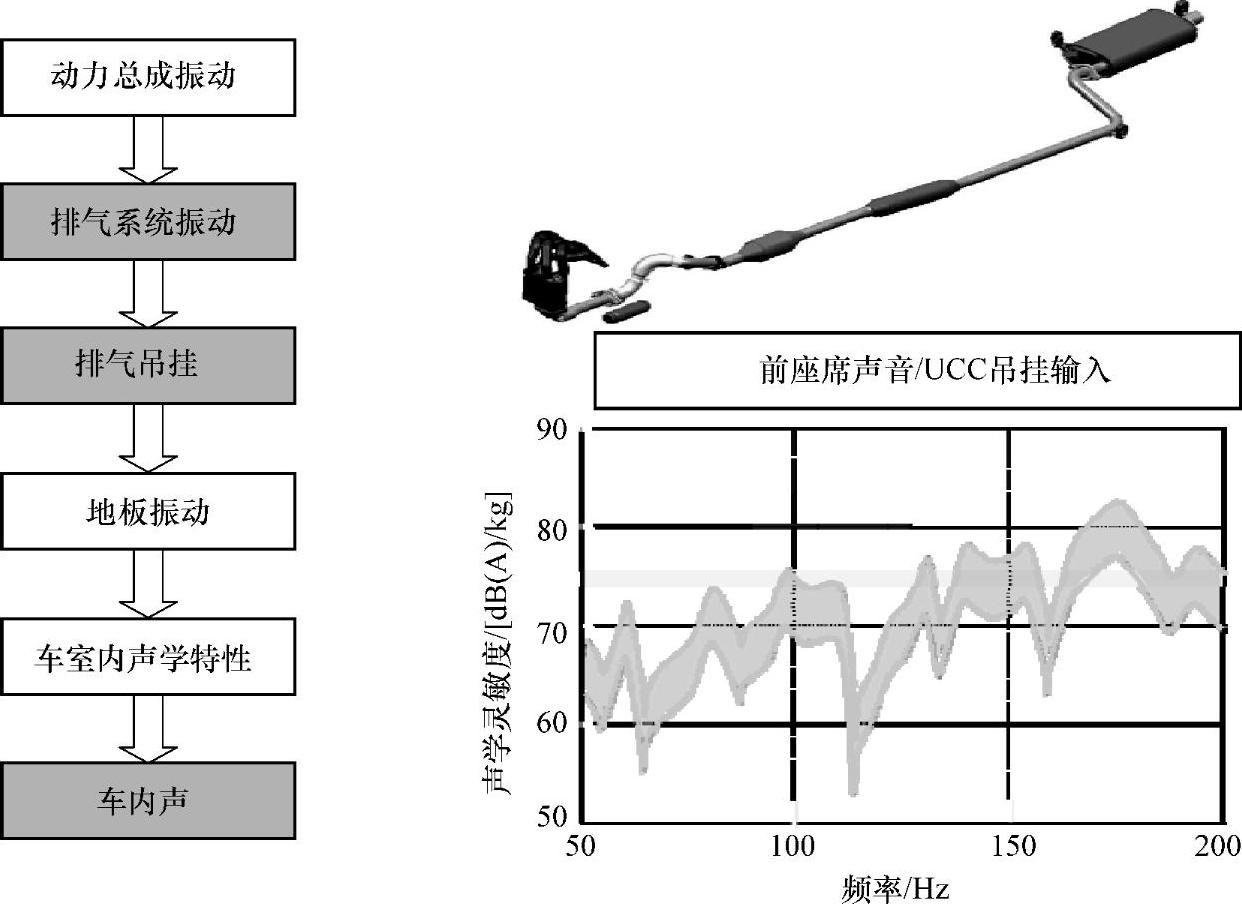

排气系统除了排气口噪声和气流噪声以外,排气系统的振动有时也会产生轰鸣声,其原理如图3.2.9所示。排气系统热端与动力总成连接,动力总成的振动直接传递到排气系统上。排气系统的细长结构使其具有很多阶弯曲模态,包括垂向和横向。排气系统的弯曲模态通过排气吊挂直接向车身传递。如果排气吊挂的隔振率不合格,那么就会使车身受到的激励过大,引起地板的局部模态,激发声腔共鸣,产生轰鸣声。

图3.2.9 排气系统引起的轰鸣声

对于横向布置的动力总成,通常在排气歧管和排气管之间设计有柔性连接机构,如波纹管、球头管等。由于靠近动力总成一侧的温度较高,一般称为热端,另外一端称为冷端。而热端模态是常见的一种振动模式,它的激励源是动力总成。它也是引起轰鸣噪声的常见原因。

解决排气系统引起的轰鸣声,最基本的还是要从排气系统的设计上入手,如整体布局、尺寸参数、消声器性能等,以从根源上降低排气系统的振动和噪声。在设计排气吊挂时,通常要将吊挂布置在车身上刚度较高的位置,通过合理地布置吊挂,可以最大限度地将排气系统振动衰减。

有时还可以在排气吊挂处设计动态减振器,以消除某些特定频率的振动,降低轰鸣声。如图3.2.10所示,圆圈处就是设计在消声器附近吊挂上的动态减振器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。