高压洗涤器堆焊层腐蚀原因分析

高少峰

陕西省锅炉压力容器检验所

1 前 言

高压洗涤器是化肥化工生产中重要的装置,作用是:用循环甲铵液体吸收来自合成塔顶部的NH3和CO2,吸收后的甲铵液体进入甲铵液冷凝器。在设备大修进行内部宏观检验时发现上、下封头与筒体连接部位的堆焊层出现多处严重腐蚀。

2 设备基本情况

(1)设备结构:设备筒体为84+4mm的16MnR+316L复合材料;上、下封头为57mm 的16MnR球形封头,内壁采用带极堆焊,堆焊层厚度为5mm,封头与筒体连接部位为手工电弧焊堆焊,堆焊材料为25-22-2焊带和焊条。

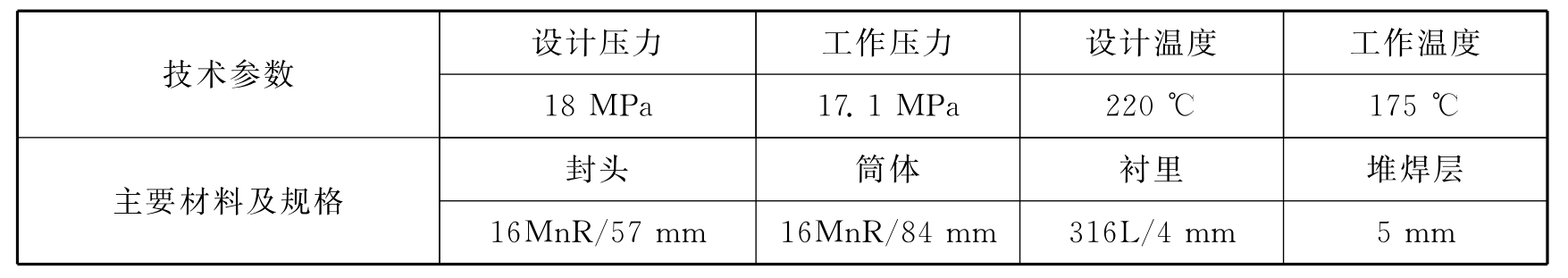

(2)技术参数如表1所示:

表1

(https://www.xing528.com)

(https://www.xing528.com)

3 内部宏观检验情况

对高压洗涤器内部进行清洗,置换处理后,进入内部进行宏观检验发现:筒体复合层颜色呈灰色,表面手摸较光滑,未发现表面质量问题。复合层纵缝颜色呈银白色,焊缝成形良好,经渗透探伤未发现有表面焊接缺陷,母材和焊缝也无明显的腐蚀缺陷。上、下封头堆焊层颜色呈红灰色,上封头堆焊层表面发现有5处φ1~φ2mm的表面焊接气孔。打磨处理后,经渗透探伤确定表面焊接气孔已被消除,打磨深度约为2mm。上、下封头带极堆焊层与筒体复合层连接的手工堆焊区颜色呈灰白色,手摸有明显的粗糙感,有明显的腐蚀倾向,更为严重的是下封头手工堆焊区3点时钟方位已被腐蚀成16×150mm的长形孔洞,并腐蚀到筒体基材,另外还有4处面积分别约为20×50mm、18×40mm、16×30mm、20×40mm的腐蚀区,腐蚀坑深约3~4mm。

从以上的检查情况来看,容器内壁的腐蚀程度上部好于下部,筒体复合层好于堆焊层,带极堆焊区好于手工堆焊区。下封头手工堆焊区已被严重腐蚀,该设备已不能满足安全运行的需要。

4 原因分析

(1)化学成分分析:为了搞清堆焊焊接材料是否正确,在腐蚀孔洞处钻孔取样进行化学分析。取样在手工堆焊区腐蚀孔洞处向下钻2.5mm深孔,经化学成分分析,Cr:23.71%,Ni:19.34%;Mo:2.43%。

从以上化学分析可确认手工堆焊层焊材为25-22-2型,但其Cr含量比《尿素高压设备堆焊工艺评定》规定的数据偏低。

(2)焊接工艺及方法:高压洗涤器腐蚀后,制造单位、设计单位、使用单位、检验单位4家联合对此设备进行了详细的内外部检查。从宏观检验及腐蚀处取样分析结果来看,制造单位在焊接筒体与封头相连的手工堆焊焊接时,焊接工艺制订及焊接方法存在错误,按规定手工堆焊必须横向堆焊,也就是堆焊方向应沿筒体圆周方向进行,而且每层焊道及每层焊道的收弧、起弧应相互错开。每圈焊道应相互重叠,重叠宽度不小于 焊缝宽度。而制造单位在堆焊时采用纵向堆焊,也就是堆焊方向沿筒体的轴线方向,使堆焊焊缝的起弧、收弧处集中在筒体的复合层和封头带极堆焊两端,收弧、起弧处相互重叠,从而造成手工堆焊层两边耐腐蚀的有效成分Cr被稀释,使其含量偏低。且堆焊层焊缝重叠宽度较小,有些焊缝几乎不重叠,使手工堆焊层有效耐腐蚀层厚度减薄。同时手工堆焊收弧、起弧处存在微小的焊接缺陷,比如表面气孔、夹渣及疏松等,在遇到强腐蚀介质——甲铵时与复合层相连的手工堆焊层收弧处最先遭到腐蚀,随后沿堆焊层两个焊道的结合面向下发展,并腐蚀到筒体母材。

焊缝宽度。而制造单位在堆焊时采用纵向堆焊,也就是堆焊方向沿筒体的轴线方向,使堆焊焊缝的起弧、收弧处集中在筒体的复合层和封头带极堆焊两端,收弧、起弧处相互重叠,从而造成手工堆焊层两边耐腐蚀的有效成分Cr被稀释,使其含量偏低。且堆焊层焊缝重叠宽度较小,有些焊缝几乎不重叠,使手工堆焊层有效耐腐蚀层厚度减薄。同时手工堆焊收弧、起弧处存在微小的焊接缺陷,比如表面气孔、夹渣及疏松等,在遇到强腐蚀介质——甲铵时与复合层相连的手工堆焊层收弧处最先遭到腐蚀,随后沿堆焊层两个焊道的结合面向下发展,并腐蚀到筒体母材。

从以上分析来看,造成这次设备腐蚀的根本原因是:制造单位高压洗涤器没有制造经验,制订的手工堆焊层施焊工艺和方法错误,而且耐腐蚀堆焊层有效厚度不足,焊缝的收弧、起弧处存在表面焊接缺陷所致。

(注:该论文发表于《特种设备安全技术》2005年第5期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。