铁路罐车安全阀弹簧断裂事故调查和分析

王 建

陕西省锅炉压力容器检验所

1 前 言

2005年4月,我省某火车罐车检修站检修的4辆火车罐车在液化石油气充装站充装液化石油气过程中发生安全阀弹簧断裂,安全阀起跳,引起液化石油气泄漏。罐车紧急卸液后,经检查发现4辆罐车上的8个安全阀弹簧断了7个,7个断裂的弹簧均存在多处断口,最少的断成6节,最多的断成10节,弹簧断口与弹簧轴线大约成45度角,断口表面光滑,发亮,呈明显脆断状态。

2 安全阀弹簧断裂状况现场检查

编号为0559193、0559200、0559204、0559209的4辆铁路罐车,于2005年4月4日上午8时在炼油厂同时充装液化石油气,10:50充装完毕,17:00左右4辆铁路罐车安全阀先后起跳,液化石油气泄漏,紧急卸液处理后,拆卸安全阀,经检查发现罐车上安全阀弹簧断了,断裂的弹簧均存在多处断口,断裂的弹簧节,其弦长约为60~80mm左右。

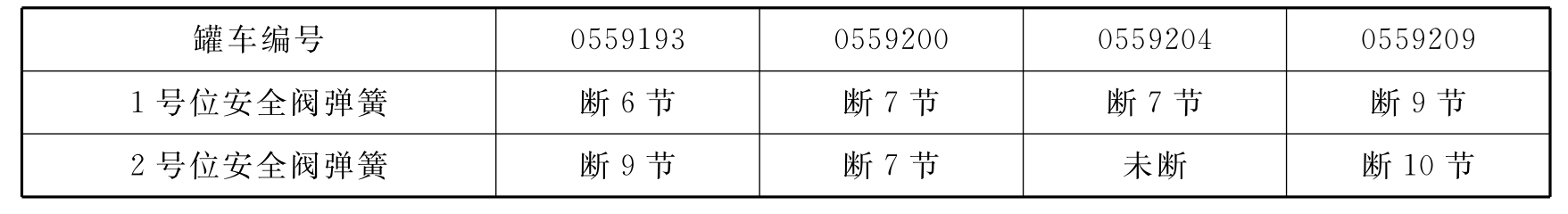

发生安全阀弹簧断裂事故的4辆罐车编号和弹簧断裂状况见表1。

表1 弹簧断裂状况

3 原因分析

3.1 弹簧发生断裂的两个主要因素

低温和高应力是弹簧发生断裂的两个主要因素。罐体在充装液化石油气的初期,充入罐内的液化石油气液体,吸收罐内的热量,体积迅速膨胀,罐内温度急剧下降,形成了低温环境,随着液体的气化,罐内压力上升,罐内已具备低温和高应力这两个条件,此时弹簧受到压应力的作用。另外弹簧还受到剪切力和扭矩及预紧力的作用。在这几个力和低温环境的共同作用下,安全阀弹簧发生了断裂。此时安全阀弹簧与阀体未完全松动,弹簧仍能通过断口将压缩力传到阀芯上,弹簧对安全阀仍有密封作用,经过一段时间后随着环境温度的变化,引起压力的变化,安全阀弹簧与阀体发生松动,弹簧松弛,断裂的弹簧节脱落,弹簧不能通过断口将压缩力传到阀芯上,安全阀已无法密封。在罐内气体压力作用下,安全阀起跳,介质从安全阀泄出。

3.2 弹簧受到交变应力的作用

安全阀弹簧通常为圆柱形,其螺旋角α小于5°,弹簧上任意横断面,可以近似为通过弹簧轴线的平面,弹簧正常工作受到剪切力和扭矩的作用,产生的应力为静应力。由于不停的充装液体及环境温度的变化,使罐体内介质的压力不断变化,引起压力波动,使弹簧受到交变载荷的作用,产生交变应力。

3.3 介质的腐蚀作用

发生弹簧断裂的安全阀均为内置下导式安全阀,安全阀的弹簧装在罐体内,被液化石油气介质所包围。液化石油气成分较纯时,不会对弹簧产生腐蚀,当液化石油气成分中含有的硫、水分超标时,与弹簧接触,这时弹簧应力水平较高,将会发生应力腐蚀。

3.4 弹簧的材质和硬度(https://www.xing528.com)

经材质检查安全阀弹簧所用材料为60Sī2MnA,经材质化验所含碳、锰、硅、磷、硫元素的含量均在标准规定范围之内。

用HLN-11A型硬度计对弹簧进行表面硬度测试,其弹簧表面的HRC硬度值为55.2、55.3、55.3,经检验安全阀弹簧表面平均HRC硬度为55.27,有关标准规定弹簧表面的HRC硬度值为40—50,此值超过标准值5.27~10.27,由于弹簧表面硬度超标,在低温环境下,材料变脆。在高应力、预紧力及交变应力的共同作用下,弹簧发生了断裂。

3.5 弹簧的质量分析

安全阀弹簧表面硬度超标,是这次弹簧断裂的主要原因,造成弹簧表面硬度超标的因素是热处理工艺不合理,没有达到设计要求,使弹簧表面硬度过高,在低温和高应力共同作用下弹簧发生了断裂。

4 预防措施

(1)弹簧本身的质量:火车罐车检修单位所选择的安全阀弹簧应是国家正式批准的安全阀弹簧制造厂的产品,且具有产品合格证,并对采购回来的弹簧遂个进行检查。采用目测和小锤敲击的方法,对于表面不光滑有麻点的弹簧和敲击时弹簧发音低沉、沙哑的弹簧应重点检查,对有怀疑的弹簧可作无损探伤检查。

(2)检修时应重点检查,发现弹簧表面损伤、锈蚀、弹力下降的弹簧应立即更换。

(3)弹簧已发生松弛变形和使用期限超过两年的,应立即更换新的弹簧,防止弹簧因疲劳失效引起断裂。

(4)检查时发现断裂的弹簧,断口部位大部分出现在前3圈弹簧,检修时应对前3圈弹簧进行重点检查。弹簧制造厂对弹簧的热处理工艺应进行研究和改进,尤其针对前3圈弹簧的热处理工艺应作重点研究,制订出合理的热处理工艺,防止前三圈弹簧因疲劳失效。

(5)弹簧安全阀发生频跳时,弹簧的前3圈首当其冲承担载荷,由于力传递的延迟性,不能迅速地将载荷传递给其他弹簧圈,这样使前三圈弹簧不停地承受交变载荷的作用,易造成前三圈弹簧的疲劳损坏,检修时应对前三圈弹簧进行重点检查。

(6)检修合格的弹簧在安装时,应使阀杆、弹簧、阀座在同一轴线上。三者若不在同一轴线上,弹簧还要承受偏心附加载荷的作用,这会加速弹簧的损坏和失效。

5 结束语

对安全阀的维护保养和在线检查是很必要的。尤其是对安全阀每年的检验、检修,它是发现事故隐患,防止、杜绝安全阀弹簧断裂,引起事故的重要措施。影响安全阀弹簧断裂的原因很多,它与设计、材料、工艺、制造、安装、调试、维护保养、使用管理、检验、检修等各方面因素有关,应从全方位进行综合控制,对防止弹簧断裂引起安全阀失效或推迟弹簧失效的时间是可行的。

参考文献

[1]沈莲.机械工程材料.北京:机械工业出版社,2004

(注:该论文发表于《中国特种设备安全》2007年第4期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。