正确选用焊接材料

程宇群

陕西省锅炉压力容器检验所

1 前 言

锅炉压力容器产品的选材是设备安全运行的关键内容之一。主要受压元件的选择,有关规程、标准都有明确规定。但就焊接材料而言,只有在压力容器专业标准JB/T4709《钢制压力容器焊接规程》中有一些相关的内容(注意:推荐性标准)。笔者认为焊材的选择也是非常重要的,现就工作中遇到的一些问题整理如下。

2 20#钢管与20R封头制造的分汽缸,所有手工焊焊缝选用E5015焊条;20g工业锅炉手工焊缝选用E5015焊条

理由:选用E5015没什么理由。好像是不匹配,但几十年也都这样用,也没有发生问题。

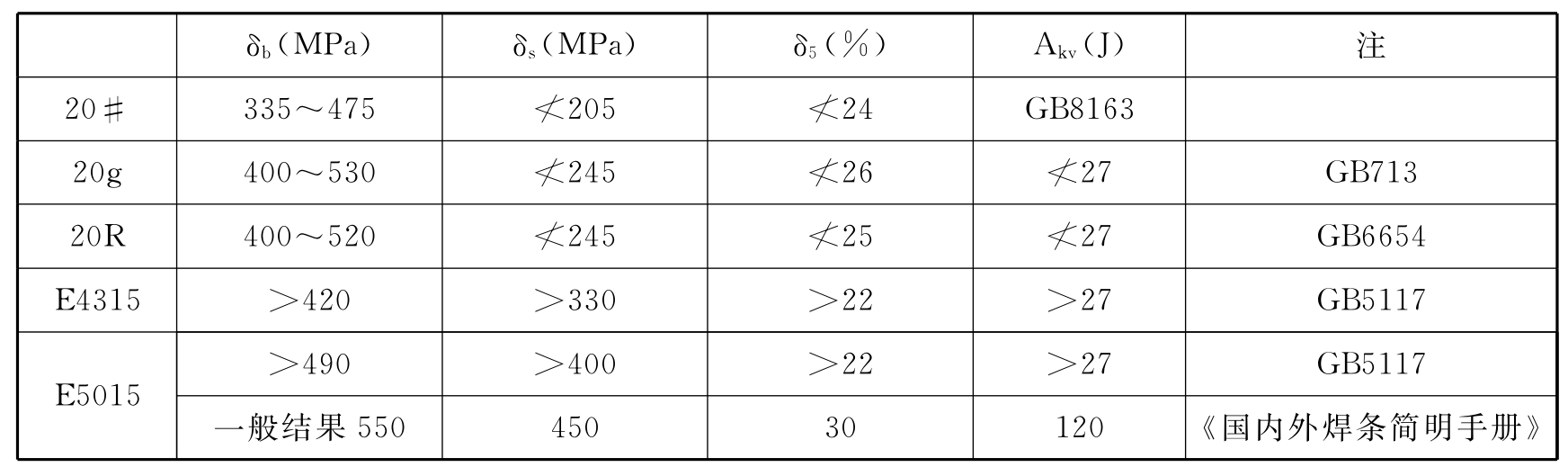

分析建议:存在不一定合理。20#钢管、20g、20R板材以及E4315、E5015、E5015

熔敷金属力学性能如表1所示。

表1

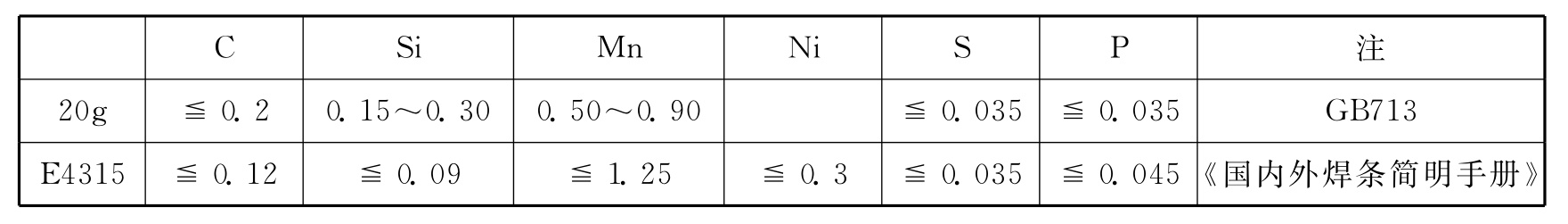

由表1可知,20系列钢材的力学性能与E4315比较接近,而E5015的强度明显高出20系列钢一个等级。我们说的“等强匹配”,是指焊缝熔敷金属强度与母材金属强度之比为1。需要指明的,一是焊条的强度指标是以抗拉强度来定义的,如E4315,其最小抗拉强度大于等于430MPa,且无最大值的限制。也就是说E4315焊条入厂检验时,如果其熔敷金属抗拉强度大于20系列钢材的抗拉强度上限,我们只能说不太符合“等强匹配”的原则,谁能说焊材不合格呢?而钢材强度是以最小屈服限来定义的,且钢材抗拉强度是一个范围值,选焊材时要注意。二是所谓匹配,是焊缝金属强度与母材金属强度之比,而并非是熔敷金属与母材金属强度之比。熔敷金属决非焊缝金属。表2是20g与E4315焊条熔敷金属化学成分对照表。

表2

(https://www.xing528.com)

(https://www.xing528.com)

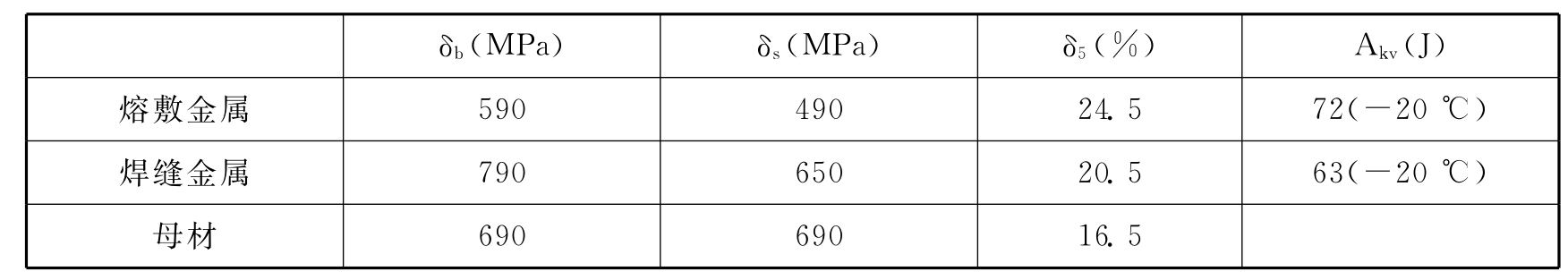

焊接后,焊条熔敷金属中掺入了母材金属,焊缝金属的化学成分较焊条熔敷金属有所不同,加之焊接工艺因素、结构因素的影响,焊缝金属的强度较熔敷金属有所提高。表3为15MnMoV用CO2气体保护焊,熔敷金属、焊缝金属与母材强度对照表。从表3可以看出变化是很大的,尤其是塑性和冲击性指标下降很多。

表3 (选自《焊接工程缺欠分析与对策》)

有资料显示“市售结构钢焊条E43和E50所得焊缝强度一半至少提高一级,即相当于E50和E60。”根据以上分析20系列+E5015匹配应属“超强匹配”。笔者查阅了该厂大量的焊接试板报告,几乎所有的试样都是断在母材上。笔者也查过其他工厂20+E4315的试板报告,其δb均在470MPa~490MPa之间,且全部断在母材上。说明焊缝强度大于母材强度。因为试样是在静载状态下得出的数据,与设备的运行条件不尽相同。材料并非强度越高就越好,强度高,塑性、韧性必然下降。因此,可以说“超强匹配”对设备安全运行不利。

3 材料为16MnR的储气罐,设计要求手工焊缝选用E5016焊条

理由:照搬别人这样做,制造厂也无反馈意见。

分析与建议:E5015是低氢型碱性焊条。其工艺性能,得到广大焊接工作者的首肯。但E5015必须选用直流电源。几十年前,直流电焊机在一些小厂不一定有,根据当时的国情,在E5015的基础上加入一定数量的稳弧剂,开发出了E5016,适于交直流两用的电焊条,也是在情理当中的。即便如此,使用交流焊机,焊接电弧的稳定性还是较使用直流焊机差。随着焊接设备档次的提高,直流电焊机在锅炉厂、压力容器厂已是很普通的设备了,E5016的优势何在?仍然强调使用E5016就没有道理了。其工艺性能又较E5015差,作为焊工来讲,还是喜欢使用E5015的;没有反馈的原因是因为各制造企业可以根据自身条件编制自己的焊接工艺,而这种修改没有强调必须要征得设计者的同意。同时E5015这种商品,市场上很容易采购,而E5016用量有限,是否好买,都是值得考虑的问题。因此在满足“等强匹配”的条件下,首先考虑E5015才是正确的选择。

4 选用直径φ4mm焊条,焊接φ70×3.5mm的锅炉钢管与管板的焊缝(管孔开3×3mm坡口)

理由:φ3.2mm焊条的长度,不足以焊完整条焊缝,焊缝多出一个接头。

分析与建议:焊缝多一个接头,增加焊缝缺陷出现的几率,同时影响整条焊缝的美观。但φ4焊条因其直径增加,输入的焊接能量必然增加,且热量分散,焊缝宽度增加,热影响区变宽,很难保证GB16508强度计算中关于焊缝最小间距的规定。要保证焊缝最小间距,就要增大锅炉的直径,增加锅炉重量,维持这样的间距使相邻管端焊缝热影响区重叠,需要增加消除焊接应力的锅筒热处理工序,使生产成本增高。观察此处焊缝,往往可以看到在炉管内,管板内表面以外处有明显的氧化皮(与管板接触的烟管,因散热条件好,反而没有氧化皮),说明此处焊接时温度很高,金属组织粗大,给锅炉安全运行埋下隐患。要解决这一对矛盾,最好选用氩弧焊工艺,但就手工焊工艺来讲,选择小直径焊条可以增加焊缝熔深,减小焊缝宽度。虽然多一个接头,如果是连续焊接,此时整个管板温度较高,只要换焊条动作迅速,焊工操作技能熟练,是可以保证焊缝接头的焊接内在和外观质量的。因此,选用小直径焊条对产品质量的提高利大于弊,应坚持用小直径焊条焊接此类焊缝。

以上为笔者个人之拙见,愿与同仁们为提高锅炉压力容器产品质量共同商榷。

(注:该论文发表于《锅炉压力容器安全技术》2003年第6期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。