第十节 氧气侧吹熔池熔炼技术

一、技术名称

氧气侧吹熔池熔炼技术。

二、适用范围

适宜处理含铜、镍、铅、锑、锡、铁的物料。

三、与该节能技术相关生产环节的能耗现状

根据我国《铜冶炼企业单位产品能源消耗限额》(GB21248—2007)要求:新建铜冶炼企业单位产品综合能耗限额准入值≤700 kgce/t。

根据我国《镍冶炼企业单位产品能源消耗限额》(GB21251—2007)要求:新建镍冶炼企业单位产品综合能耗限额准入值≤850kgce/t(镍精矿-高镍锍)。

目前我国粗铅冶炼综合能耗为420~450kgce/t。

四、技术内容

(一)技术原理

氧气侧吹熔炼集物料干燥和熔炼于一身,熔炼强度大,可充分利用原料自身的化学反应热,产生的烟气通过余热锅炉回收余热后进行发电,有效降低了能耗。尤其是在铅冶炼过程中取消了鼓风炉还原工段,节省了大量焦炭;且氧化炉产生的高铅渣是以液态进入还原炉,充分利用了高铅渣的显热,节约了能源。

(二)关键技术

氧气侧吹熔池熔炼技术、氧气侧吹炉及其余热锅炉等与该技术配套的设备。

(三)工艺流程

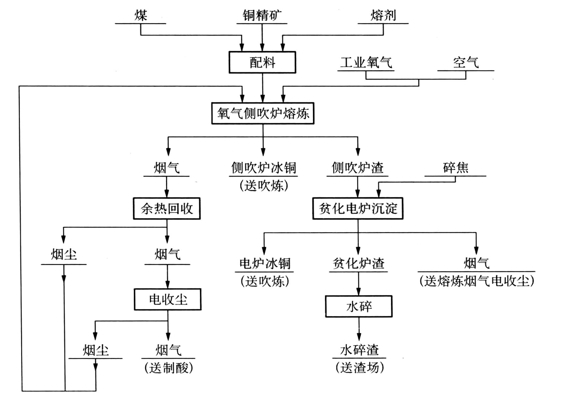

适宜处理的物料、熔剂、返尘和煤等混合配料后送入氧气侧吹炉内,富氧空气由炉侧风口鼓入,鼓风使熔体激烈搅动,发生相应的氧化、还原反应,生成的锍相互碰撞并长大,下沉进入风口以下区域,在此与渣分离,然后由各自虹吸口排出。

具体工艺流程见图10-13。(https://www.xing528.com)

图10-13 氧气侧吹熔池熔炼工艺流程图

五、主要技术指标

(1)铜粗炼回收率≥98.5%;

(2)电铜综合能耗550~600kgce/t;

(3)镍熔炼回收率≥94.89%;

(4)高镍锍综合能耗787.2 kgce/t;

(5)铅熔炼回收率≥97%;

(6)粗铅综合能耗310~360kgce/t。

六、技术应用情况

该技术已在部分有色金属冶炼企业进行了应用,节能效果显著。

七、典型用户及投资效益

典型用户:广西南国铜业有限责任公司。

建设规模:电铜15万t。主要技改内容:铜熔炼及吹炼系统、粗铜精炼系统和烟气制酸系统,主要设备为氧气侧吹熔炼炉等。节能技改投资额7500万元,建设期2年。每年可节约15000tce,年节能经济效益1800万元,投资回收期4年。

八、推广前景和节能潜力

氧气侧吹炼铜技术目前已有2家采用并投产,预计2015年采用该技术的冶炼厂将达到8~12家,改造产能超过180万吨。2009年铜的综合能耗366kg/t-Cu,使用该技术可降低铜的综合能耗150kgce/t-Cu,节能能力可达30万tce。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。