6.5.4 冷冻干燥工艺过程及技术参数的选择

冷冻干燥工艺过程主要包括冻结、升华和再干燥三个阶段。

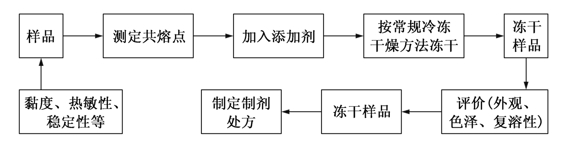

1.冻干产品的配方研究

首先应了解待干燥物质的结构与特点,测定其共熔点温度,然后根据共熔点温度判断是否加入添加剂(包括赋形剂、稳定剂等),以及加何种物质及加入量。冻干后,进行外观、水分、熔化性等项目测定,逐渐完善配方,经过重复性试验至接近指标为止。冻干剂配方研究流程如图6-12所示。

图6-12 冻干剂配方研究流程

冻干溶液的共熔点是冻干过程控制依据的一个重要参数。不同待干燥物质因其所含成分不同,共熔点相差较大。为保证待干燥物质的冻干能顺利进行,在冻干前还必须先测定其共熔点,然后控制冷冻温度在低共熔点以下。测定低共熔点的方法有热分析法和电阻法。

(1)热分析法:首先配制少量待干燥物质的冻干溶液,量取25~50m l置烧杯中;启动冻干机,将搁板温度降至—25℃,并维持该温度,将烧杯置搁板上,插入温度探头以测得冻干溶液温度变化,以温度对时间作图,得该待干燥物质冻干溶液的共熔点,如图6-13所示。

图6-13 冻干溶液共熔点测定示意图

(2)电阻法:本法是利用电解质溶液在冷却过程中达到低共熔点时的电阻突然增大的原理,由升温时电阻的变化来测定,完全冻结的溶液(此时的电阻值无穷大)在升温时固相熔化,此过程中电阻突然下降的温度即为共熔点。

2.预冻

在升华干燥前必须把所有产品冻实,即预冻。预冻是恒压降温过程,药液随温度的下降冻结成固体,考虑到冻干产品的质量和生产成本,预冻温度应低于产品共熔点10~20℃。共熔点是指水溶液随温度下降,冰和溶质同时析出固体结晶时的温度。预冻时间一般在2~4小时,装置厚度一般以10~15mm为宜,固体物含量4%~25%,以此克服溶液的过冷现象,使产品完全冻结,即可进行升华。产品预冻的效果与预冻速度、预冻最低温度和预冻时间等三个参数有关。

(1)预冻速度:冷冻对生物细胞会产生一定的破坏作用,这主要来自机械效应和溶质效应。试验证明,缓慢冷冻产生的冰晶较大,快速冷冻产生的冰晶较小,故快速冷冻可减少机械效应的影响;溶质效应在水的冰点和共熔点之间的温度范围内最为明显,若能以较高的冷冻速度超过这一范围,则能削弱溶质效应,因此,在预冻阶段,降温速度越快越好。产品冻干后的外观与预冻的速度有关,慢冻后晶格较大,冰晶呈六角对称形,而速冻则呈树枝不规则形或呈球形,若间隙小,则升华时阻力大。

(2)预冻温度:预冻的最低温度应低于产品共熔点10~20℃以下为宜,一般产品的共熔点多在—25~—15℃之间。对无条件检测共熔点的企业,可将最低温度定为—35℃左右。

(3)预冻时间:为防止因抽真空而出现喷瓶,预冻时间应确保抽真空之前所有的产品均已冻实。物体的传热是先表层后内部,冻干箱内的产品难免存在一定的温度梯度,因此适宜的保温时间和改善传热效率可缩小温度差异。将盘装冻干改成抽底盘冻干,让玻璃瓶直接与板层接触,能有效改善传热效率。试验表明,采用抽底盘冻干产品温度下降明显增快,在样品达到预冻最低温度后,保温1~1. 5小时即可。

3.升华干燥

升华干燥首先是恒温减压过程,然后是在真空条件下恒压升温使固态冰升华逸去,可以一次升华,也可多次升华。升华干燥是整个工艺过程的关键,升华干燥的时间与产品品种、分装厚度及提供的热量有关,在产品品种及分装厚度确定的情况下,若要缩短时间,保证质量,则需从加速热量传递着手。冻干箱的板层是产品获得热量的来源,而箱体内的压强则是产品获得热量的环境条件。压强既不能过低,也不能过高:若压强过低,虽然有利于产品内冰的升华,但对传热不利,产品不易获得热量,升华速度反而降低;若压强过高,产品内冰的升华速度减慢,产品吸收热量将减少,产品自身的温度上升,当高于共熔点温度时,产品将发生熔化造成冻干失败,真空度一般可控制在20~40Pa。升华前必须在30分钟内使冷凝器温度达到—40℃以下(一般在—50℃最为经济)。第一阶段干燥:开启真空泵,然后将冻干箱与冷凝器之间的大蝶阀缓缓打开,接着开启罗茨泵,待冻干箱内真空度达到10Pa左右转入加热升华干燥。开启油加热器,然后开循环油泵,使油液在搁板内循环加热,注意控制好油温。这一阶段要注意:产品冷冻的温度应低于产品共熔点温度,并确保产品冻牢,产品升华干燥的温度必须低于其崩解温度。当全部冰晶排除后,除去全部水分的90%左右。第一阶段干燥完成的指示:①从透视窗可见到升华交界面逐步前进到容器底部并消失;②冷凝器温度下降至升华前的状态;③冻干箱的压力下降到接近冷冻器的压力,且两者之间的压力差维持不变;④产品温度上升到接近搁板的温度;⑤当关闭干燥箱通往水气凝结器之间的阀门时,箱内压力上升速度与干燥箱的渗漏速度相近;⑥当在多歧管上干燥时,容器表面上的冰或水珠消失,其温度达到环境温度。上述现象发生后,至少再延长0. 5~1小时,以期彻底消除产品中的残留冰晶及各容器干燥速度的不均衡性,即可转入第二阶段升华。

产品的升华干燥过程主要有以下工艺参数:①产品最高温度;②产品最低温度;③箱内真空度;④冷凝器表面温度;⑤加热板加热功率(或温度)。其中产品最高温度是由产品自身成分特性及冻干成品质量要求决定的。对于一般产品,在升华干燥阶段,产品最低温度是由对产品所含水分的冻结率的要求所决定的,通常不应高于预冻结要求温度。该温度与箱内真空度有一定的对应关系。由于冻干过程中,真空机组只是抽去不可凝结气体(产品中析出、设备表面析出、泄漏进的空气)和极少量的水蒸气,因此箱内真空度主要由加热板加热功率和冷凝器表面温度共同决定。(https://www.xing528.com)

4.解析干燥

升华完成后,温度继续升至0℃或室温,并保持一段时间使已升华的水蒸气或残留的水分被排尽,即解吸干燥过程,再干燥可减少产品冻干后回潮。在解吸阶段,产品内冻结冰已不存在,因而可以将产品温度迅速上升到设定的最高温度,这样既利于降低产品的残余水分,也可缩短解吸干燥的时间。从理论上讲,一旦产品内冻结冰升华完成,产品的干燥便进入了解吸阶段,而在实际操作中,如何界定产品的两个干燥阶段,则很难把握。另外,什么时候迅速提高产品温度,对玻璃瓶的影响最小,也应加以考虑。通常,产品在到达0℃时即已进入解吸干燥阶段,而在0℃以上即使温度迅速上升,对玻璃瓶的影响也相对较小。

干燥完成后,产品残余水分的含量视产品种类的要求而定,一般控制在1%~5%。测定冻干物料干燥程度的经验方法:冻干后,关闭冻干箱与冷凝器之间的真空阀门,观察在30~60秒内冻干箱内压力的回升情况(箱体没有泄漏),如果冻干箱内的压力没有明显升高,则可以结束冻干。一般关闭1分钟,压强上升<1Pa,残余水分约在1%~2%之间。

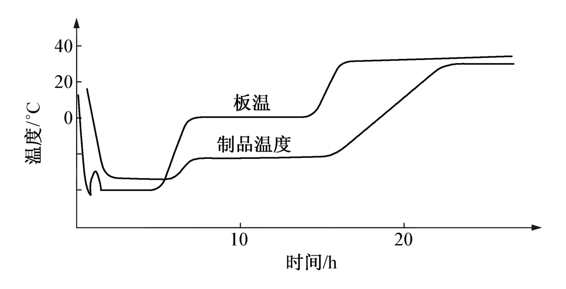

5.冻干曲线

制作冻干曲线主要是为了确定下列参数:①预冻速度;②预冻温度;③预冻时间;④水气凝结器的降温时间和温度;⑤升华速度和干燥时间。冻干过程中最重要的参数是冻干温度和干燥箱内压力。冻干曲线就是表示冻干过程中产品温度、压力随时间变化的关系曲线。根据冻干产品的不同性质、冻干机的不同性能,制作出适宜的冻干曲线。它既是手工操作冻干机的依据,也是全自动控制冻干机操作的依据。不同产品应采用不同的冻干曲线,同一产品采用不同冻干曲线时质量也不相同,此外,冻干曲线还与冻干机的性能有关。冷冻干燥过程中,产品和冻干室层板的温度随时间变化的曲线称为冻干曲线;同样地,冷凝器温度随时间变化的曲线也称冻干曲线,如图6-14所示。预冻阶段产品温度迅速降低至低共熔点下,保持一段时间后进入升华干燥阶段,搁板温度上升,水分大量升华,为了避免成品产生僵块或外观缺陷,此时搁板温度控制在±10℃之间,使产品温度不超过低共熔点。冻干曲线是冻干箱板温度与时间之间的关系曲线。一般以温度为纵坐标,时间为横坐标,还可以有产品温度、冷凝器温度、真空度曲线。

图6-14 冻干曲线

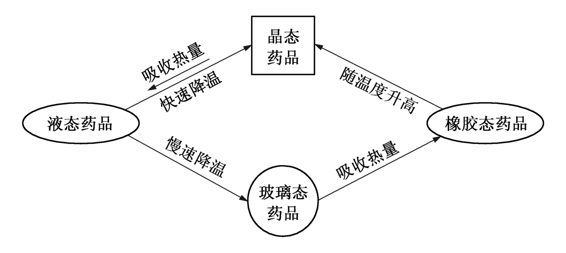

6.玻璃化转变温度

有些溶质在冷冻干燥过程中不结晶,而是处于无定形状态,此时不形成共熔相。当温度降低时,冷冻浓缩液变得更黏稠,并伴随冰的结晶生长,这个过程持续到温度变化很小而冷冻浓缩液黏度明显增加,冰的结晶停止。此时物质呈非晶态存在的一种状态,黏度极大,一般为102~1014 Pa・s,具有液体的性质,但流动性差,被称为玻璃化(vitrification)。玻璃化作用对冻干药品的质量和稳定性有重要影响。玻璃化转变温度(glass translation temperature,T g,又称玻璃化温度)是指当溶液浓度达到最大冻结浓缩状态发生玻璃化转变时的温度,它是无定形系统的重要特性。在T g以下冷冻浓缩液以硬的玻璃状态存在,而在T g以上则为黏稠的液体。T g与冷冻浓缩液的坍塌温度(collapse temperature)密切相关。在冷冻干燥过程中,如果温度高于药品的T g,药品黏度迅速降低,发生流动,表面萎缩,微细结构破坏,发生坍塌现象。玻璃态药品是在非平衡条件下通过快速冻结形成的,与晶态药品相比则不稳定,当温度变化时有转变为晶态的倾向。药品结构随温度的变化如图6-15所示。

图6-15 药品结构随温度的变化示意图

对于许多药品来讲,提高其在体内的溶出速度就意味着生物活性和药效的提高,因此溶出特性是药品质量的重要标志之一。冻干的玻璃化药品具有多孔网状结构,与晶态药品相比有较高的溶出速度。在药品冷冻干燥的冻结阶段,T g与药品浓度有关;在干燥阶段,T g与含水量有关。在冷冻干燥过程中,通过添加T g高的、不同浓度的保护剂,并控制合适的降温速度,可以最大程度地实现药品玻璃化。保护剂除了能提高药品的T g外,还能与药品(如蛋白质、脂质体)表面的极性基团形成氢键,防止药品失水后氢键直接暴露在周围环境中,从而减少蛋白质或脂质体的损伤、变性和凝聚。T g是药品冷冻干燥过程中的一个重要参数,药品加热温度的选取必须以T g为参考并且在第一、第二干燥阶段以及储存过程中药品温度均需低于与其浓度变化相应的T g,以防止药品出现塌陷、表面萎缩、结块、变硬、变色等不良现象。

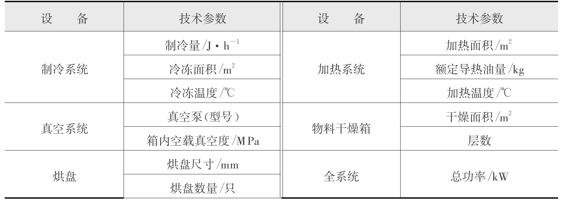

7.其他技术参数

冷冻干燥设备的其他技术参数见表6-1。

表6-1 冷冻干燥设备的技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。