由于对型砂直接切削加工,存在着复杂薄壁砂型加工出现坍塌、表面粗糙、高速旋转的刀具加工崩刃与磨损、加工的废砂如何及时排除及刀具冷却、砂型芯如何高效高精加工等技术难题。围绕方法、刀具、工艺等方面,数字化无模铸造精密成形关键技术主要包括专用型砂加工材料、高耐磨长柄长寿命加工刀具、刀具冷却及废砂排除一体化以及自适应铸型等。

1.专用型砂加工材料 铸型加工不同于金属加工,铸型作为非均质离散体,主要是砂粒通过粘结剂粘结而成,加工过程极易发生薄壁砂型坍塌以及砂粒剥离引起的表面粗糙问题。传统的树脂自硬砂、覆膜砂、水玻璃砂等铸造常用型砂配方可以基本满足金属件无模化制造工艺的要求,但在加工复杂、薄壁等铸型时容易出现塌型、强度不足等现象。无模铸型数控加工既需要砂型(芯)固化速度快,硬化后具有较高的强度,还要具有良好的透气性,较好的尺寸精度及表面质量。

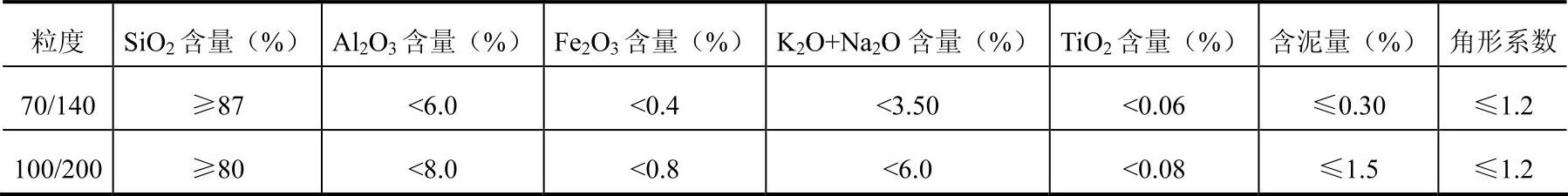

无论是树脂砂还是水玻璃砂都是由原砂和粘结剂、固化剂混合而成,尤其是原砂的物理性能和质量对砂型切削过程有着重要的影响。铸造用原砂一般是以石英为主要矿物成分的天然硅砂。它的物理性能主要包括原砂粒度、颗粒形状和表面状态等。表3-2为铸型数控切削加工中原砂的化学、物理性能指标。

表3-2 原砂化学、物理性能指标

铸型数控切削加工工艺主要针对复杂铸型的制造,所以原砂的颗粒尺寸要求适中,颗粒尺寸过小,不易混合均匀,且铸型透气性差;但又不能太粗,否则切削过程中容易引起大的砂粒剥离,影响加工铸型表面的质量。因此,铸型数控切削工艺的原砂粒度级别一般为70/140目和100/200目。

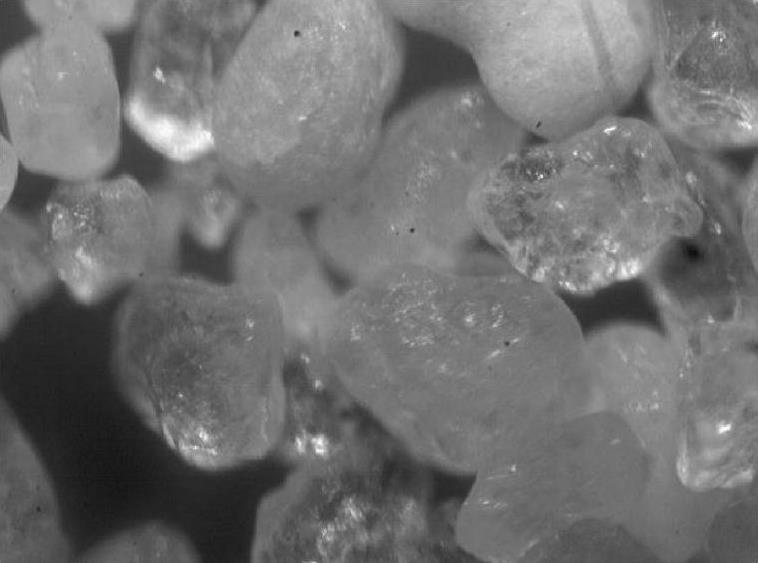

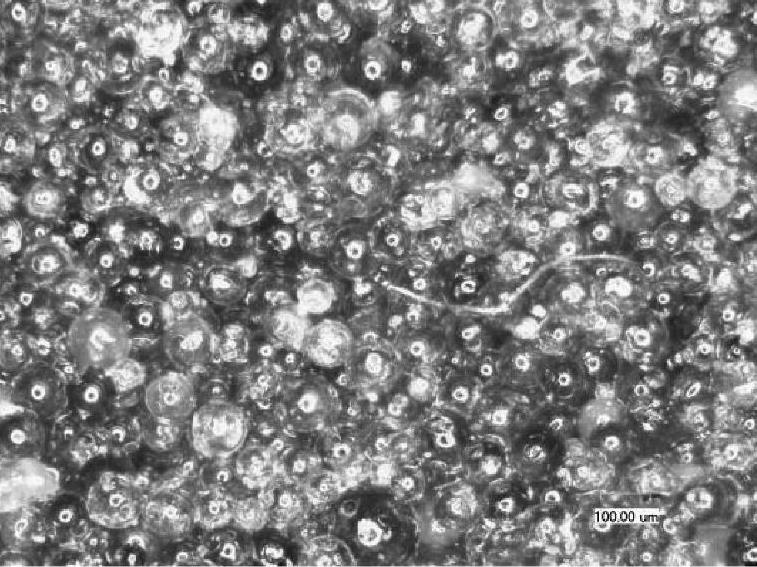

另外,原砂粒形也是影响铸型性能的因素之一。根据GB9442—1998规定,原砂的颗粒形状可分为三种:一是圆形,颗粒为圆形或接近圆形;二是多角形,颗粒为多角形,且多为钝角;三是尖角形,颗粒呈尖角形,且多为锐角。在其他条件相同的情况下,圆形砂的紧实度高,砂粒的实际比表面积小,砂型强度比尖角形砂高很多,尤其是在铸型切削加工过程中,当刀具与砂粒发生碰撞时,圆形砂容易脱落而不对加工表面造成较大的损害,而尖角形砂细而长,与刀具碰撞,随着嵌入型砂内部的细长砂粒飞出,容易引起加工表面产生凹凸甚至发生边缘的坍塌。故铸型数控切削加工工艺应尽量选取圆形砂,可以增强型砂砂坯的强度,减少刀具磨损。实验中用的原砂为大林擦洗砂,尤其是覆膜砂采用的是宝珠覆膜砂,砂粒为球形,流动性好,表面光滑,结构致密。大林擦洗砂和宝珠覆膜砂微观照片如图3-4、图3-5所示。

图3-4 大林擦洗砂微观形貌图

图3-5 宝珠覆膜砂微观形貌图

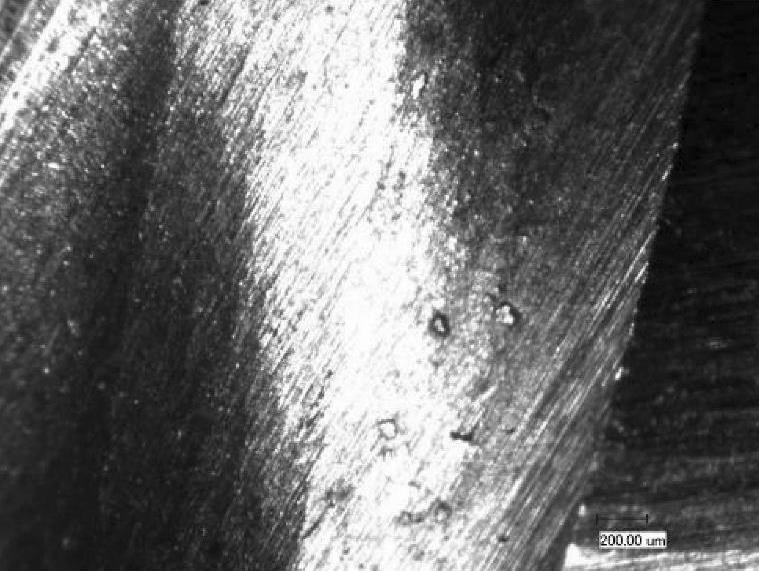

2.砂型切削专用刀具 在铸型高速切削加工过程中,刀具受包裹着粘结剂的砂粒摩擦碰撞冲击,产生较大磨损。切削中,铣刀高速旋转且无切削液,表面容易形成明显划痕甚至发生崩刃现象。图3-6所示为高速钢铣刀切削砂型后在超景深三维显微系统VHX-500K下刀刃表面图像,可以清楚地看到平行的划痕。这是切削过程中,砂粒沿刀刃旋转切线方向对刀刃表面进行颗粒磨削及碰撞作用的结果。

(https://www.xing528.com)

(https://www.xing528.com)

图3-6 高速钢表面的明显划痕

砂粒对切削的高速钢刀具的磨损作用是“磨粒磨损”和“碰撞冲击”双重作用的结果。砂坯中的硬质颗粒使刀具材料迁移,造成刀面材料的微小剥离。在铸型切削中,砂块中的SiO2、粘结剂、已加工表面上粘附的切屑(散砂粒)等硬质点如同“磨粒”一样摩擦刻划微切削刀具表面,最终致使刀具表面形成擦痕、犁沟以及崩刃现象。

分别采用高速钢刀具、硬质合金刀具及PCD刀具进行了相同条件下的对比磨损实验。在铸型加工中,聚晶金刚石(PCD)刀具呈现出良好的抗磨损性能,在切削初期出现小的刀具磨损(0.06mm),随着切削时间增加,刀具也未出现明显的磨损特征。在刀具磨损曲线中,PCD刀具曲线近似为平行于X轴的直线。然而,高速钢和未涂层的硬质合金刀具出现显著磨损趋势,两种类型的刀具从切削初始就出现明显的磨损量,随着切削长度的增加,磨损急剧增加,直到刀具失效。实验表明,高速钢刀具切削6min就发生正常磨损失效。未涂层硬质合金刀具连续切削10min后也发生正常磨损失效;而PCD刀具可以连续切削700h以上。

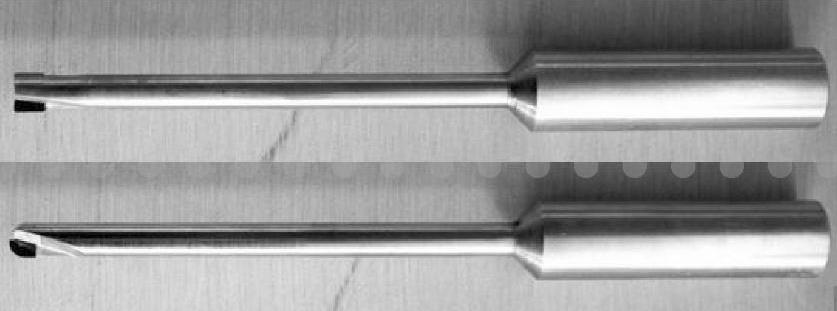

对于加工的复杂铸型大部分是深腔结构,铸型强度有限,尤其是薄壁复杂件,刀具不合理易造成无法加工、铸型破坏等问题,为此需要开发大长径比、高速长寿命加工的刀具。铸型数字化加工专用的长杆式金刚石加工刀具采用长杆式金刚石方式。该长杆式金刚石刀具刀刃长度为3~4mm;刀身材料采用低成本的白钢磨削而成,对刀头直径小于或等于6mm的刀具,刀身材料选用硬质合金以增加刚度;为适应复杂铸型深腔加工要求,刀颈长度延长至80~150mm;同时为了不同铣刀换刀方便,刀柄统一为13mm,长度50mm。与普通铣刀相比,专用刀具具有耐磨性好、加工深度深、换刀方便等优点,金刚石刀具可以连续切削1000h以上。专用金刚石刀具如图3-7所示。

图3-7 专用金刚石刀具

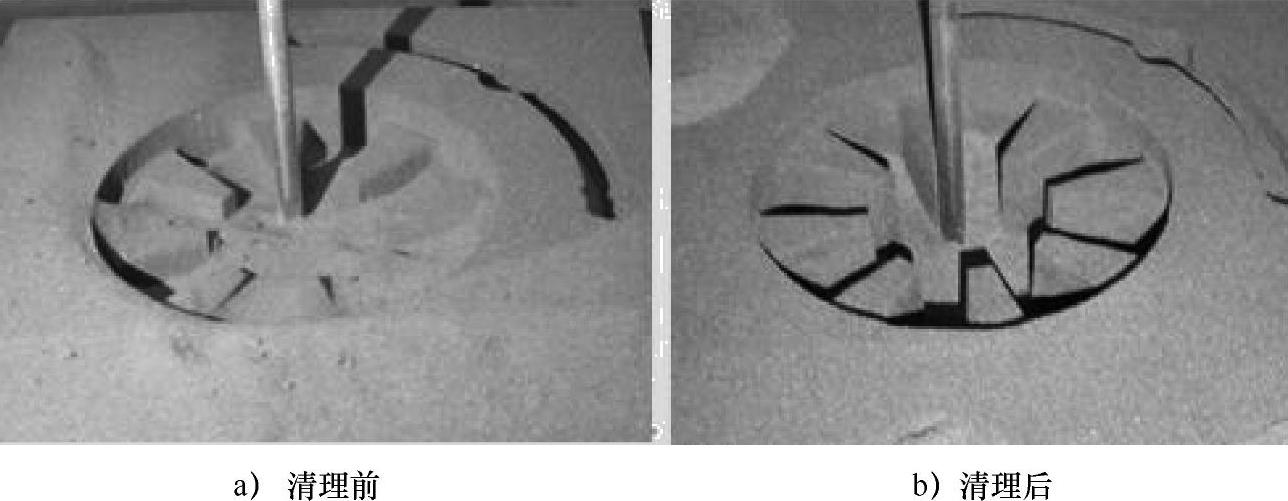

3.刀具冷却和废砂排除一体化技术 在铸型加工过程中产生了大量废砂,如不及时清理会严重影响加工质量和刀具寿命。另外,由于不能用冷却液对刀具进行冷却,加工砂型时容易产生大量摩擦切削热,导致刀具失效及破坏。刀具冷却与废砂排除一体化系统,通过节气喷嘴的高速气流将刀头附件的废砂带走,解决铸型高速加工中刀具摩擦、磨损、冲击崩刃等问题,实现了气动排砂和刀具冷却一体化(见图3-8)。该系统采用了可调减压阀,将输入气压控制在4MPa以内,为喷嘴提供稳定的进口压力。采用二联件过滤阀过滤压缩空气携带的微小水珠和杂质。通过节气阀调节过滤后的压缩气体流量,最后通过电磁阀接受控制系统指令控制喷嘴气流的开关。

图3-8 加工废砂前后对比

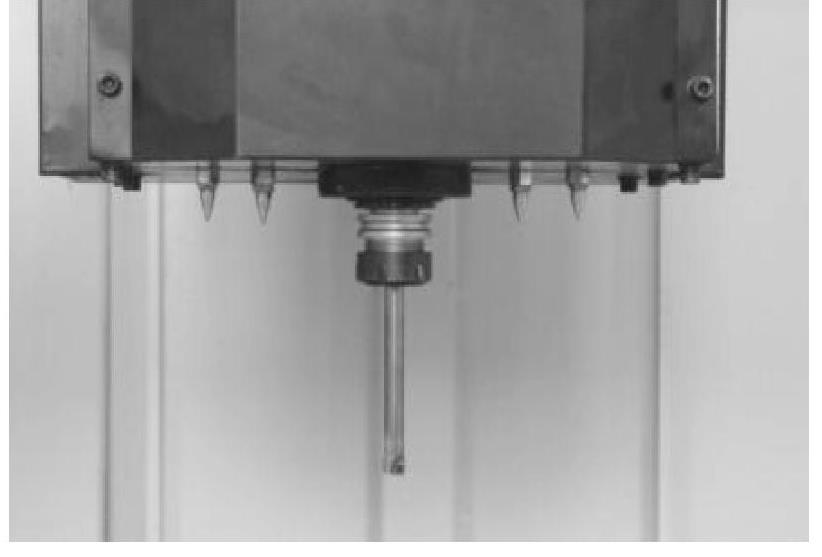

采用分布在刀具两侧的节气喷嘴,使高压气流交叉覆盖刀头,并随切削刀具一起运动实现随动排砂,同时对刀具提供了强风冷却,解决滞留砂屑影响加工精度和刀具寿命的问题。喷嘴气流在切削加工开始前启动,在加工结束后一段时间内停止以保证刀头附近没有砂屑。采用节气喷嘴排砂,喷嘴在距离加工表面150mm以上,随着气流流动废砂能够有效排除。同时对刀具提供了强风冷却,刀具升温在10℃以内。多喷嘴吹砂系统如图3-9所示。

图3-9 多喷嘴吹砂系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。