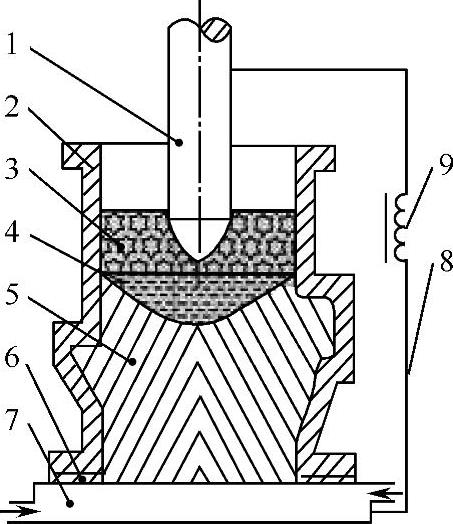

图3-26 电渣熔铸基本原理图

1—自耗电极 2—水冷异型结晶器 3—渣池 4—金属熔池 5—熔铸件 6—绝缘体 7—底水箱 8—短网 9—变压器

电渣熔铸起源于电渣重熔,与电渣重熔过程基本相同,它一方面对精炼电极进行二次精炼,另一方面又可直接将金属液铸成异形铸件,并且铸件具有良好的冶金质量,力学性能可达到同材质锻件标准,形状尺寸接近或等于最终产品。

电渣熔铸的基本原理如图3-26所示。在铜制水 冷结晶器中加入固态或液态炉渣,将自耗电极的端部插入其中,当自耗电极、炉渣(固态启动时,预先加入少量固态导电渣)和底水箱通过短网与变压器形成供电回路时,便有电流从变压器输出流过液态熔渣。

由于在上述供电回路中熔渣电阻相对较大,占据了变压器二次电压的大部分压降,从而在渣池中产生大量焦耳热,使其达到高温熔融状态。由于渣池的温度远高于金属熔点,从而使自耗电极的端部逐渐被加热熔化,熔化的金属汇成液滴。在重力的作用下,金属熔滴从电极端部脱落,穿过渣池进入金属熔池,在水冷异形结晶器的强制冷却作用下,液态金属逐渐凝固形成铸件。在正常熔铸期,电流从自耗电极流入渣池后,要通过金属熔池和铸件再由底水箱返回到变压器,电流的大小通过自耗电极的下降速率来控制。

由于在电极熔化、金属液滴形成、滴落过程中液态金属和炉渣之间要发生一系列的物理化学反应,从而可以去除金属中的有害杂质元素和非金属夹杂物。形成的铸件由下而上逐渐凝固,金属熔池和渣池就不断向上移动,上升的渣池使结晶器内壁和铸件之间形成一层渣壳,它不仅使铸件表面平滑光洁,而且降低了径向导热,有利于铸件自下而上的顺序结晶,改善铸件内部的结晶组织性能。在电渣熔铸中,自耗电极是原料,也是被精炼的对象,它可由其他冶炼成形方法制备。

电渣熔铸是一种集金属精炼和铸造成形技术于一身的特殊铸造新技术。它在节能经济、减排环保方面也具有突出贡献,因此,在工业上具有广阔的发展前景。(https://www.xing528.com)

(1)缩短生产流程。短程化生产主要通过充分利用前期工序中的材料、热能,或者将几道工序进行集成,使整个制造过程实现流程再造。该工艺可以节约生产和能源成本、缩短生产周期、提高生产效率,提高各种能源的利用率,达到节能减排的目的。

电渣熔铸具有提高金属纯净度、控制凝固组织的双重功能。利用该种方法生产的铸件,力学性能良好,达到同材质锻件水平。与锻造方法相比缩短了生产周期,降低能耗,达到了节能减排的目的。

(2)节约能耗,提高金属材料利用率。首先,应用电渣熔铸技术可以减少铸件60%工艺补贴量和30%加工余量,降低铸件总能耗10%。提高铸件的合格率、材料利用率,缩短生产周期,电渣熔铸近净成形技术符合现代绿色环保节能加工的理念,实现了节能降耗和近终形铸造的目标。

另外,大型电渣炉将采用一系列新材料、新工艺,实现无磁短网,使得短网压降得到有效降低;变压器采用有载无级调压,变压器压降基本不随负载变化而变化,保持了冶炼工艺的稳定。并且变压器损耗较低,功率输出也比较稳定,使冶炼工艺的稳定性和重现性得到了加强。因此,在节约电能方面有明显改善。

(3)减少废物排放,利于环保。电渣炉设有抽风排烟装置以及除尘和烟气净化处理设施,有利于环境保护。采用先进的电渣炉除尘装置技术,除尘效率>85%,净化能力>80%。电渣熔铸实现了清洁化铸造生产,节能环保。铸造车间对环境的污染主要是粉尘、烟尘对大气环境的污染,生产中的噪声、有害气体、废水废物等也污染环境。电渣熔铸不使用型砂、粘结剂、涂料等造型材料,工艺上属无型砂造型工艺,不存在粉尘、烟尘以及噪声对环境的污染;旧渣可回收利用,固体废物排放极少(20kg/t铸件),仅为普通砂型铸造的5%。

(4)实现机械产品再制造。我国现有铸造技术水平及铸造工艺的特殊性决定了各种铸件的废品率平均在10%左右。应用高新技术进行修复使其恢复使用要求,达到合格铸件标准,避免铸件的回炉重新熔炼,从而提高效率,降低生产成本。

在电渣熔铸基础上发展出来的电渣熔接技术可以实现该功能,对于形状较为简单的铸件可以采用该方法进行熔接。它的原理与焊接方法类似,将铸件的废品区切除后,剩余部分放置在专用结晶器内,然后利用电渣熔铸技术重新熔化电极,在金属液的高温作用下,将铸件上部熔化与金属液粘结在一起,重新在金属结晶器内凝固成形。最后在结晶器内凝固形成铸件切除部分的形状与未切除部分熔接在一起,形成完好的铸件。采用该方法,避免了铸件的回炉重新熔炼,从而提高效率,降低生产能耗成本,达到了节能减排的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。