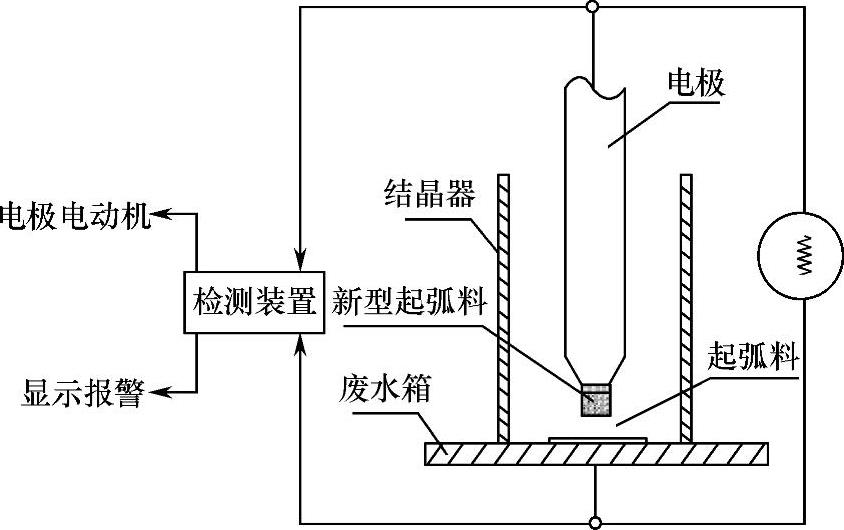

1.电渣熔铸特殊起弧技术 电渣熔铸特殊起弧技术解决了传统电渣重熔起弧料利用率低、起弧阶段成功率不高的问题,它的原理就是用特殊的检测装置检测电极与起弧料接触前后,电极与底水箱之间电阻值的变化。当电极压紧起弧料的瞬间,检测装置产生一个信号使控制电极下降的电动机停止转动,而且还能在控制台上显示报警,提示操作者电极已下降到位,如图3-28所示。这套特殊的起弧装置操作方便,反应灵敏,与电渣设备的连接十分容易。研制的新型起弧装置已应用到水轮机导叶的生产中,使起弧料的利用率由原来的约60%提高到95%以上,原有的电渣熔铸准备时间减少30%,节省了人工成本,提高了安全生产系数。

图3-28 新型起弧装置示意图

2.电渣熔铸均匀填充系数确定 填充系数是电渣熔铸工艺设计的主要依据参数,不仅决定自耗电极形状、供电参数、耗渣数量等工艺参数选取,而且是控制成形质量、冶金凝固质量、能耗等问题的重要判据。

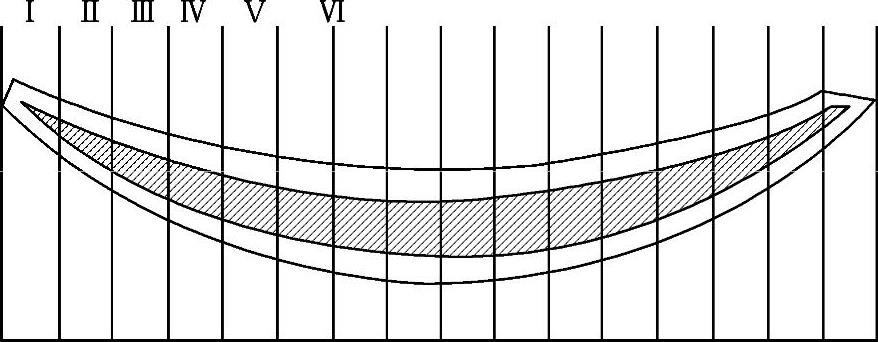

传统意义的填充系数指电极直径与结晶器直径的比值。对于异形铸件,填充系数通常用电极截面积与结晶器截面积的比值来表征。对于电渣熔铸工艺来说,传统的电渣重熔填充系数计算方法已不太适合于电渣熔铸工艺设计。电渣熔铸均匀填充系数,即在传统意义的填充系数基础上,进一步考虑大宽厚比异形件截面的“均匀填充系数”问题。具体方法是:将异形铸件的截面进行网格剖分,确保每个剖分网格内的局部填充系数相等或相近,对确保成形质量和冶金凝固质量尤为重要。以固定导叶铸件为例,铸件截面的剖分网格Ⅰ、Ⅱ、Ⅲ等,需保证每个网格内的局部填充系数相等或相近,如图3-29所示。

图3-29 大宽厚比异形件截面网格剖分示意图(https://www.xing528.com)

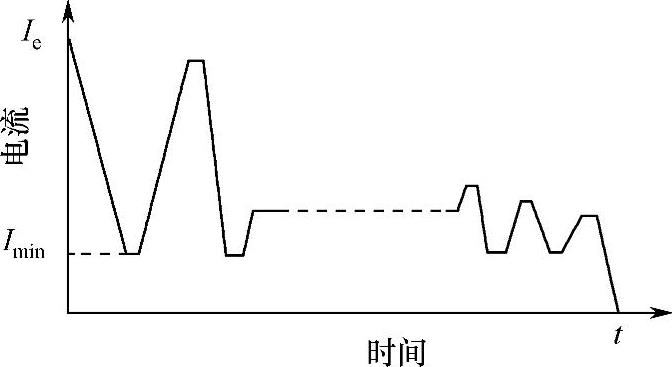

3.电渣熔铸防缩松补缩技术 为了达到防缩松补缩效果,电渣熔铸补缩工艺可采用特殊间断补缩方式对铸件进行补缩。补缩期内,短时间从正常熔铸电流逐渐减小到最小补缩电流,再从最小补缩电流逐渐升高到略小于正常熔铸电流,反复多次,使每次的最高电流都略小于前次,最后一次减小到零,如图3-30所示。

图3-30 特殊间断补缩供电曲线

实现间断供电可采取直接调节供电电流或者间断进给电极两种方法,实践证明后者较易于操作,补缩效果也较好。每次间断,电流不宜回零(最后一次除外)。与连续补缩法相比,间断补缩法的电流调节和补缩量的控制更为方便。

此外,电渣熔铸大型结晶器变形规律及校型方法等工艺技术,解决了电渣熔铸复杂铸件的工艺难关;大型薄壁曲面铸件电渣熔铸工艺模拟软件为电渣熔铸行业首个实用工艺软件,实现了电渣熔铸工艺过程的工艺模拟验证;随形自耗电极设计方法、最佳渣层厚度计算公式、恒熔速控制方法,也填补了电渣熔铸基础研究的空白。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。