微弧氧化技术又称为微等离子体氧化,是在普通阳极氧化的基础上发展起来的一种新的表面处理技术。铝、镁、钛合金等轻金属在电解液中通过高压放电作用,在其表面生成一层与基体以冶金方式结合的氧化铝为主的陶瓷层,陶瓷层的高硬度、高阻抗和高稳定性可满足这些材料对防海水腐蚀、高温热蚀和改善耐磨等性能的要求。

微弧氧化技术的突出特点为:

1)大幅提高了材料的表面硬度,显微硬度为1000~2000HV,可与硬质合金相媲美;

2)良好的耐磨损性能;

3)良好的耐热性及抗腐蚀性,从根本上克服了铝、镁、钛合金等材料在应用中的缺点;

4)良好的绝缘性能,绝缘电阻可达100MΩ以上;

5)形成的陶瓷膜牢固、膜致密均匀;

6)处理效率高;

7)微弧氧化技术还具有工艺简单,对环境污染小。

微弧氧化技术广泛应用于航天、航空、兵器、机械、汽车、交通、石油化工、纺织、印刷、电子、轻工、医疗等行业;同时也可用于建筑和民用工业中对装饰性、耐磨、耐蚀要求高的铝基材的表面处理;还可用于常规阳极氧化不能处理的特殊铝基合金材料的表面强化处理。例如,汽车等各种车辆的铝基活塞、活塞座、气缸及其他铝基零部件;机械、化工工业中的各种铝基模具,各种铝罐的内壁,飞机制造中的各种铝基零部件(如货仓地板,滚棒,导轨等);以及民用工业中各种铝基五金产品、健身器材等。

目前,微弧氧化技术工艺最成熟、应用最广的是铝及其合金的微弧氧化。

5.3.1 铝及其合金微弧氧化

铝及铝合金材料的微弧氧化工艺主要包括前处理、微弧氧化、后处理三部分。其工艺流程为:铝基工件—化学除油—清洗—微弧氧化—清洗—后处理。

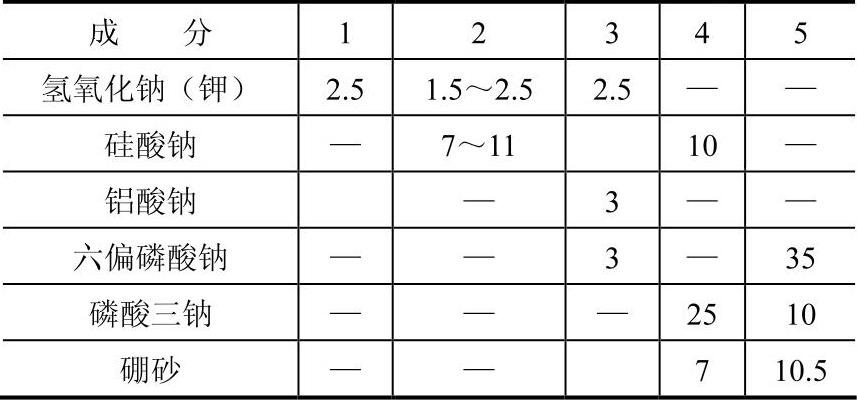

1.微弧氧化电解液 微弧氧化电解液的成分相对简单,目前以碱性为主,实际应用中加入硅酸盐、磷酸盐、硼酸盐等,另外,为了得到不同的颜色,引入各种金属盐,使之掺杂在氧化膜中得到相应的颜色。典型的微弧氧化电解液成分见表7-6。

表7-6 典型的微弧氧化电解液成分 (单位:g/L)(https://www.xing528.com)

2.微弧氧化设备 微弧氧化电源设备采用高电压大电流输出电源,输出电压范围一般为0~600V;输出电流视加工工件的表面积而定,一般要求6~10A/dm2。电源要设置恒电压和恒电流控制装置,输出波形可为直流、方波、锯齿波等波形。

由于微弧氧化过程中工件表面产生的热量大部分集中于膜层界面处,影响膜层的质量,因此,微弧氧化必须使用配套的热交换制冷设备,使电解液及时冷却,保证微弧氧化在设置的温度范围内进行。可采用循环对流冷却的方式进行,既能控制溶液温度,又达到了搅拌电解液的目的

3.工艺参数

(1)氧化电压及电流密度的影响。微弧氧化电压和电流密度的控制对获取合格膜层至关重要。不同的铝基材料和不同的氧化电解液,具有不同的微弧放电击穿电压,微弧氧化电压一般控制在大于击穿电压几十至上百伏的条件下进行。氧化电压不同,所形成的陶瓷膜性能、表面状态和膜厚不同,微弧氧化电压一般控制在200~600V范围内。氧化电压采取分段控制,先在一定的阳极电压下使铝基表面形成一定厚度的绝缘氧化膜层,然后增加电压至一定值进行微弧氧化。氧化电流开始时一般都较大,可达10A/dm2左右,随着氧化时间的延长,陶瓷氧化膜不断形成与完善,氧化电流逐渐减小,最后小于1A/dm2。采用控制电流法较控制电压法工艺操作上更为方便。

(2)温度的影响。微弧氧化电解液的温度允许范围较宽,可在10~90℃条件下进行。温度越高,成膜速度越快,但其粗糙度也随之增加。同时温度越高,电解液蒸发也越快,因此电解液的温度一般控制在20~60℃范围内。由于微弧氧化的大部分能量以热能的形式释放,其氧化液的温度上升较快,为保证氧化温度和体系组分的均一,一般都配备机械装置或压缩空气对电解液进行搅拌。

(3)氧化时间的影响。氧化时间越长,膜的致密性越好,但其粗糙度也增加。微弧氧化时间一般控制在10~60min。

微弧氧化的阴极材料采用不溶性金属材料。由于微弧氧化电解液多为碱性液,故阴极材料可采用碳钢、不锈钢或镍。

工件经微弧氧化后可直接使用,也可对膜层进行电泳涂漆、抛光等后处理,以进一步提高膜层的性能。

5.3.2 镁合金微弧氧化简介

镁合金先在含氟化物的碱性溶液中进行预处理,而后在含氟化物与硅酸盐的碱性溶液中进行微弧氧化(电流密度为10~15mA/cm2,电压为100~300V,80min),得到主要含有SiO2的陶瓷状膜。膜厚可达40µm,膜层硬度高,耐磨性好。它主要应用于航空航天与动力工具行业中。

镁合金在含硼酸盐或磺酸盐、磷酸盐、氢氟酸盐的弱碱性槽液中进行微弧氧化(电流密度为1~2A/dm2,电压约为400V),形成主要含有MgAl2O3的陶瓷状的表面膜,膜厚达15~50µm。未经封闭膜层的耐蚀性可通过中性盐雾试验80~100h,无机盐封闭后可达300h,电泳涂层封闭后可达750~1000h,粉末涂层封闭后可达1000h以上。它主要用于汽车工业、消费电子产品的机壳等。

镁合金在硅酸盐、焦磷酸盐、过氧化的碱性槽液中进行微弧氧化(50~60Hz交流电),获得主要含有MgAl2O4或MgO-Al2O3尖晶石以及SiO2的10~60µm氧化膜,该膜层有高的硬度(400~600HV)与耐磨性,能抗冲击与振动。其中性盐雾试验可耐200h以上,用凝胶覆盖后的中性盐雾试验可超过2000h以上。它主要用于汽车齿轮箱,计算机、手机与电子产品的构件和运动器材上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。