电刷镀技术,是由过去的“笔镀”方法发展而来,在欧美又称为“选择性电镀”。电刷镀仍属于电沉积范畴,但技术特征与传统电镀有很大区别。电刷镀使用专用电源、镀笔和电刷镀溶液,无需常规电镀槽,故有时也称为无槽电镀。

6.2.1 电刷镀技术的基本原理

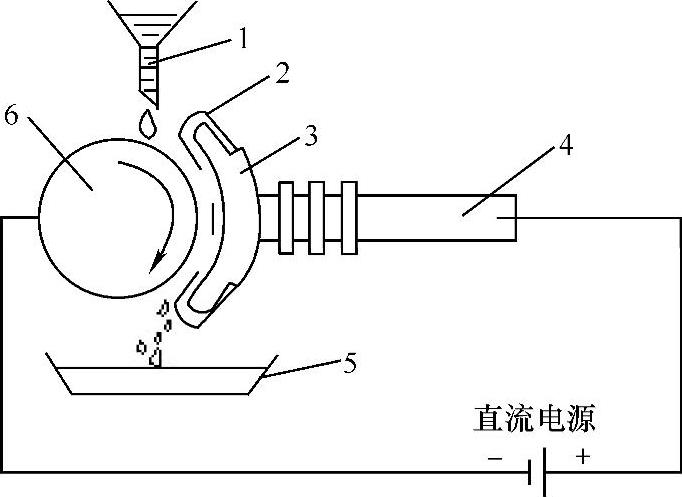

电刷镀是依靠一个与阳极接触的垫或刷提供电镀需要的电解液,电镀时,垫或刷在被镀的阴极上移动的一种电镀方法。电刷镀使用专门研制的系列电刷镀溶液、各种形式的镀笔和阳极,以及专用的直流电源。工作时,工件接电源的负极,镀笔接电源的正极,靠包裹着的浸满溶液的阳极在工件表面擦拭,溶液中的金属离子在零件表面与阳极相接触的各点上发生放电结晶,并随时间增长逐渐加厚,由于工件与镀笔有一定的相对运动速度,因而对镀层上的各点来说是一个断续结晶过程。其工作原理如图7-27所示。

图7-27 电刷镀工作原理

1—电刷镀溶液 2—包套 3—阳极 4—镀笔 5—回收盘 6—工件

6.2.2 电刷镀技术的特点

电刷镀技术在工艺方面具有以下特点:

1)设备简单,不需要镀槽,便于携带,可在野外及现场对大型机械实现不解体修复;

2)工艺简单,操作灵活,不需要大量保护不镀部位;

3)允许使用较高的电流密度(比槽镀使用的电流密度大几倍到几十倍),沉积速度快(比槽镀快5~10倍),生产效率高;

4)溶液种类多,目前已有100多种不同用途的溶液,可沉积多种用途的单金属、合金镀层和复合镀层,适用于各个行业不同的需要;

5)有不同型号的镀笔,可对各种不同几何形状及结构复杂的零部件进行修复;

6)常温操作,对基体金属热影响小,不会引起被修复工件的变形和金相组织的变化;

7)镀层误差小,镀后一般不需要机械加工;

8)镀层厚度的均匀性可以控制,既可均匀镀,也可以不均匀镀;

9)镀液性能稳定,对环境污染小;不燃、不爆,贮存、运输方便等。

6.2.3 电刷镀技术的应用

电刷镀技术现已广泛应用于煤矿、水泥、电力、铁道、港口、机床、军事、桥梁、船舶、钢铁冶金、化工、纺织、橡胶、陶瓷、工程机械、液压系统、压力机械、皮革、印刷、模具、机械制造、造纸、汽车、航空航天、食品、制酒、制烟等众多需要表面处理技术的领域。其应用可概括为以下几个方面:

1)修复槽镀产品的缺陷;

2)修复加工超差、磨损、损伤或锈蚀的零件、量具和磨具;

3)镀覆一般电镀无法下槽的特大零件;

4)现场镀覆难拆卸或拆运昂贵的大型设备;

5)镀覆大型零件的局部、盲孔、窄缝、深孔;

6)装饰或修复雕塑、文物、珠宝等艺术品;

7)镀覆要求特殊性能(如导电、耐蚀等)的局部表面;(https://www.xing528.com)

8)强化新品表面,使其有较高的力学性能和较好的物化性能(如pH值、电导率、溶液成分、耗电系数、表面张力)等。

6.2.4 电刷镀设备

1.电源 电源是实施电刷镀的主要设备,是用来提供电能的装置。通常采用无级调节电压的直流电源,常用电压范围为0~50V。电源应装有直接或间接地测量镀层厚度的装置,以显示或控制镀层的厚度;有过载保护装置,当超载或短路时,能迅速切断主电路,保护设备和人员安全;电源应体积小、质量轻、工作可靠、操作简单。

2.镀笔 镀笔是电刷镀的主要工具,由阳极与镀笔杆组成,镀笔杆包括导电杆、散热器、绝缘手柄等。阳极是镀笔的工作部分,按所使用的材料,阳极可分为石墨阳极、铂铱合金阳极、不锈钢阳极、可溶性阳极和其他材料阳极。石墨和铂合金是理想的不溶性阳极材料,但石墨应用最多,只在阳极尺寸极小无法用石墨时才用铂铱合金。阳极的形状依被镀零件表面形状而定。一般小面积刷镀,设计的阳极工作面积占被镀面积的1/5~1/3为最佳。但刷镀大面积时,阳极应尽量大。

3.阳极的包裹及包裹材料 在阳极上包扎脱脂棉包套,其作用是贮存电镀液,防止两极接触产生电弧烧伤零件表面和防止阳极石墨粒子脱落污染电镀液。常用的包裹材料主要是医用脱脂棉、涤纶棉套或人造毛套等。包裹时,一般先在阳极表面上包一层适当厚度的脱脂棉花,外面再用涤纶棉套或人造毛套裹住。阳极的包裹层厚度要均匀、适当。不能太厚或太薄,否则影响沉积速度和镀层质量。包套厚度一般为5~15mm。

6.2.5 电刷镀溶液

电刷镀溶液,根据用途不同有表面预处理溶液、沉积金属溶液、退镀溶液等。

1.表面预处理溶液 为了提高镀层与基体的结合强度,被镀表面必须预先进行严格的预处理,包括电净处理和活化处理,所以有电净液和活化液。

(1)电净液。用电解的方法清除零件金属表面上的油污和杂质称为电净处理。电净液为无色透明的碱性溶液,-10℃不结冰,可长期存放,腐蚀性小。零件电净处理后用清水冲洗。

(2)活化液。用电解的方法除去零件金属表面的氧化膜称为活化处理,目的是使零件表面露出金属光泽,为镀层与基体金属结合创造条件。活化液为无色透明的酸性溶液,可长期存放,有去除金属表面氧化膜和疲劳层的能力。

2.沉积金属溶液 沉积金属溶液的品种较多,其中包括单金属镀液和合金镀液等共100多种。单金属镀液有金、银、铜、铁、锡、锌、铅、镍、铬、钴、钯等,合金镀液有铅锡、铟锡、镍钴、镍钨等;就镀液性质一般分为酸性和碱性两大类。酸性溶液比碱性溶液沉积速度快1.5~3倍,但绝大部分酸性溶液不适用于材质疏松的金属材料,如铸铁,也不适用于不耐酸腐蚀的金属材料,如锡、锌等。碱性和中性电刷镀溶液有很好的使用性能,可获得晶粒细小的镀层,在边角、狭缝和盲孔等处有很好的均镀能力,无腐蚀性,适于在各种材质的零件上镀覆。市场上有根据不同用途和要求提供的各类沉积金属溶液供选用。

3.退镀溶液 工件表面上的不合格镀层或不需要的旧镀层,可以用适当的退镀液来去除。通常在退镀时,工件接正极(即在反向电流下操作),工作电压为10~20V,退镀温度为室温。退镀液品种较多,成分较为复杂,主要有退除铬、铜、铁、钴、镍、锌等镀层,市场上有专用的退镀液供选用。

6.2.6 电刷镀工艺

1.零件表面的准备 零件表面的预处理是保证镀层与零件表面结合强度的关键工序。零件表面应光滑平整,无油污、无锈斑和氧化膜等。为此先用钢丝刷、丙酮清洁,然后进行电净处理和活化处理。

2.打底层(过渡层) 为了进一步提高工作镀层与零件金属基体的结合力,选用特殊镍、碱铜等作为底层,厚度一般为2~5µm。然后再于其上镀覆要求的金属镀层,即工作镀层。

3.镀工作镀层 电刷镀工作镀层的厚度(半径方向上)为0.3~0.5mm,镀层厚度增加,内应力加大,容易引起裂纹和使结合强度下降,乃至镀层脱落。但用于补偿零件磨损尺寸时,需要较大厚度,则应采用组合镀层。在零件表面上先镀打底层,再镀补偿尺寸的尺寸镀层。为避免因厚度过大使应力增加、晶粒粗大和沉积速度下降,在尺寸镀层间镀夹心镀层(不超过0.05mm),最后再镀上工作镀层。

4.电刷镀工艺参数选择

(1)电源设备输出参数的选择。电刷镀过程中的电源设备输出参数主要指电压和电流,其中电压是关键参数。工作电压的高低,直接影响着镀液的沉积速度和镀层质量。必须按每种镀液确定的电压范围调节使用,在调节电压时,还应根据具体情况合理选用:被镀面积小时,工作电压稍低,被镀面积大时,工作电压适当提高一些;镀笔与零件相对运动速度较慢时,适当调低电压,反之,应调高电压;起镀时,电压应低些,然后逐渐提高。当电流超载时,使用小镀笔。

(2)镀笔与零件的相对运动速度。电刷镀时,镀笔与工件之间必须做相对的运动,相对运动速度也有一个最佳范围,选用时,要根据具体情况,灵活掌握。例如,在起镀时,相对运动速度宜采用下限,随着零件和镀液温度升高,运动速度应相应加快。在提高电压和电流时,相对运动速度也要适当提高,反之应降低。

(3)温度的控制。

1)零件温度。在电刷镀操作的整个过程中,零件的理想温度应在15~35℃范围内,最低不能低于10℃,最高不宜超过50℃。零件的起始温度不能低于10℃,低于10℃时,镀前必须对零件预热,对不容易预热的零件,只能采用较低的电压和相对运动速度起镀。电刷镀过程中,零件温度会逐渐升高,当温度升高较快时,应勤换镀笔、勤浇镀液,必要时应停止电刷镀,待工件温度降低后继续进行。

2)镀液的温度。镀液使用温度保持在25~50℃范围内最理想。这不仅能使镀液本身的物化性能保持相对稳定,而且能使镀液的沉积速度、均镀能力和深镀能力及电流效率等始终处于最佳状态,并且所得到的镀层内应力小、结合性能好。

3)镀笔的温度。为了防止镀笔过热,在电刷镀厚层时,应同时准备几支镀笔,轮换使用,并定时将镀笔放入冷镀液中浸泡,使温度降低。镀笔的散热部位,应保持清洁,上面有钝化层或锈蚀时,都将影响散热效果,应及时清理干净。

5.常用金属材料表面电刷镀工艺 电刷镀的一般工艺过程:镀前准备—除油、除锈—电净—水洗—保护非镀表面—活化—水洗—镀底层—水洗—镀尺寸层—水洗—镀工作层—后处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。