轻合金的重力铸造工艺主要包括砂型铸造、金属型铸造、消失模铸造、熔模铸造等多种工艺,但是主要的生产工艺为砂型铸造、金属型铸造和消失模铸造。

1.砂型铸造 大多数轻合金铸件都可采用砂型铸造方法生产。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、小批生产和大量生产均能适应,长期以来,一直是轻合金铸造生产中的基本工艺。砂型铸造所采用铸型通常由外模砂型和型芯组合而成。为了提高铸件的表面质量,需要在外模砂型和型芯表面刷涂料。涂料的主要成分是耐火度高、高温化学稳定性好的粉状材料和粘结剂,此外还加有便于施涂的载体(水或其他溶剂)及其各种附加物。砂型铸造工艺包括造型、熔炼与浇注、落砂与清理等工序。由于砂型/型芯性质和表面质量,采用砂型铸造的有色合金铸件尺寸精度较低,表面较粗糙,无法满足具有高尺寸精度和表面质量要求铸件的需求。

2.金属型铸造 金属型铸造又称硬模铸造或永久型铸造,是将熔炼好的铝合金浇入金属型中获得铸件的方法,可以有效地克服砂型铸造的不足。铝合金金属型铸造方法因生产效率高、劳动环境清洁、铸件表面质量高和内部组织致密等优点而被广泛采用。欧美汽车工业发达国家采用金属型铸造制造汽车发动机铝缸体和缸盖等部件。近几年,我国许多厂家也引进先进金属型设备或是自制设备生产汽车发动机铸件。金属型铸造也广泛应用于航空、航天、高压电器、电力机械以及仪器仪表等行业。

轻合金金属型铸造采用金属型外模,型芯可采用金属型芯也可采用砂芯。金属型铸造过程中,铸件的冷却速度较快,铸件组织较致密,可进行热处理强化,力学性能比砂型铸造高15%左右;铸件质量稳定,表面粗糙度明显优于砂型铸造,废品率低,劳动条件好,生产效率高,工人易于掌握。金属型铸造的主要不足在于金属型热导率大,充型能力差;金属型本身无透气性,必须采取相应措施才能有效排气;金属型无退让性,易在凝固时产生裂纹和变形。

3.消失模铸造 20世纪80年代,美国铸造协会(AFS)将采用泡沫模样与干砂造型的铸造方法定义为消失模铸造。消失模铸造工艺过程中采用发泡模具生产泡沫模样或浇注系统,然后将模样和浇道粘结成模束模组并浸挂涂料。涂料烘干后将模组放入砂箱,填入干砂,振动造型使干砂充填到内腔并紧实。浇注使泡沫模样汽化消失形成铸件。铸件冷却后取出清理,干砂循环使用。(https://www.xing528.com)

消失模铸造属近净形铸造方法,铸件尺寸公差等级可以达到CT6~CT9,铸件外形可与树脂砂铸件媲美。消失模铸造既可生产外形复杂的铸件,又可生产内腔复杂铸件。与树脂砂工艺相比较,可取消砂芯。消失模铸造的核心竞争力是生产内腔复杂的高难度铸件,如缸盖、缸体和箱体等,使消失模铸造的优越性和经济效益充分显现出来,实现铸件轻量化和精确化。

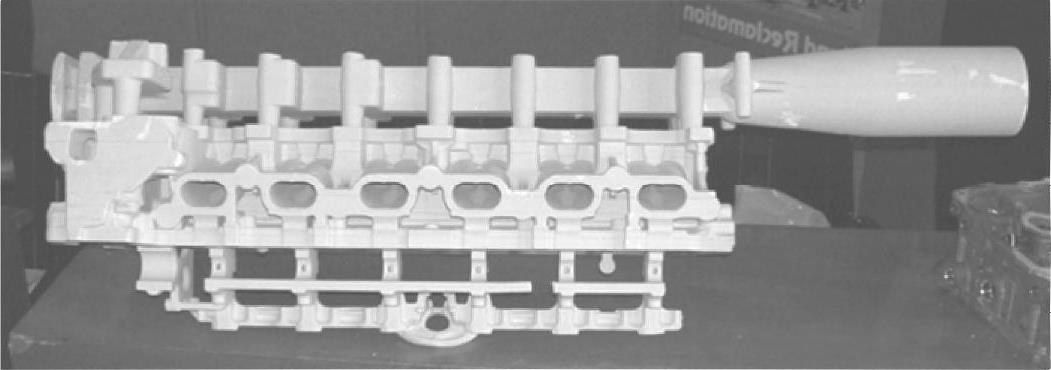

图3-32所示为采用消失模铸造生产的宝马铝合金缸盖的消失模模组。该模组为多片粘结而成,可以形成复杂内腔结构,细小的进油道也可以直接铸造出来而无需使用砂型,可实现近净成形,有效地减少铸件的重量。

图3-32 宝马铝合金缸盖消失模模组

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。