磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜简称为磷化膜。磷化的目的主要是给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑作用。

5.1.1 磷化的分类

磷化的分类方法很多,但一般是按磷化成膜体系、磷化膜厚度、磷化使用温度、促进剂类型进行分类。

按磷化成膜体系分类,主要分为锌系、锌钙系、锌锰系、锰系、铁系、非晶相铁系六大类。

(1)锌系磷化槽液主要成分:Zn2+、H2PO3-、NO3-、H3PO4、促进剂等。形成的磷化膜主要组成(钢铁件):Zn3(PO4)2·4H2O、Zn2Fe(PO4)2·4H2O。磷化晶粒呈树枝状、针状,孔隙较多。它广泛应用于涂漆前打底、防腐蚀和冷加工减摩润滑。

(2)锌钙系磷化槽液主要成分:Zn2+、Ca2+、NO3-、H2PO4-、H3PO4以及其他添加物等。形成磷化膜的主体组成(钢铁件):Zn2Ca(PO4)2·4H2O、Zn2Fe(PO4)2·4H2O、Zn3(PO4)2·4H2O。磷化晶粒呈紧密颗粒状(有时有大的针状晶粒),孔隙较少。它用于涂装前打底及防腐蚀。

(3)锌锰系磷化槽液主要成分:Zn2+、Mn2+、NO3-、H2PO4-、H3PO4以及其他一些添加物。磷化膜主体组成:Zn2Fe(PO4)2·4H2O、Zn3(PO4)2·4H2O、(Mn,Fe)5H2(PO4)4·4H2O,磷化晶粒呈颗粒-针状-树枝状混合晶型,孔隙较少。它广泛用于漆前打底、防腐蚀及冷加工减摩润滑。

(4)锰系磷化槽液主要成分:Mn2+、NO3-、H2PO-4、H3PO4以及其他一些添加物。在钢铁件上形成磷化膜主体组成:(Mn,Fe)5H2(PO4)4·4H2O。磷化膜厚度大、孔隙少,磷化晶粒呈密集颗状。它广泛应用于防腐蚀及冷加工减摩润滑。

(5)铁系磷化槽液主要成分:Fe2+、H2PO-4、H3PO4以及其他一些添加物。磷化膜主体组成(钢铁工件):Fe5H2(PO4)4·4H2O,磷化膜厚度大,磷化温度高,处理时间长,膜孔隙较多,磷化晶粒呈颗粒状。它主要应用于防腐蚀以及冷加工减摩润滑。

(6)非晶相铁系磷化槽液主要成分:Na+(NH4+)、H2PO-4、H3PO4、MoO4-(ClO3-、NO3-)以及其他一些添加物。磷化膜主体组成(钢铁件):Fe3(PO4)2·8H2O,Fe2O3,磷化膜薄,微观膜结构呈非晶相的平面分布状,仅应用于涂漆前打底。

5.1.2 工艺流程

根据工件油污、锈蚀程度以及底漆要求,分为不同的工艺流程。

(1)完全无锈工件。预脱脂—脱脂—水清洗—表调—磷化—水清洗—烘干(电泳底漆时可不干燥,直接进入电泳槽)。这是标准的四工位流程,应用面广,适合于各类冷轧板及机加工的无锈工件前处理,还可将表调剂加到脱脂槽内,减少一道表调工序。

(2)一般油污、锈蚀、氧化皮混合工件。脱脂除锈“二合一”—水清洗—中和—表调—磷化—水清洗——烘干(或直接电泳)。该工艺在国内应用最为广泛,适合各类工件(重油污除外)的前处理;如果采用中温磷化,还可省掉表调工序,简单的板型工件,也可省掉中和工序,成为标准带锈件的四工位工艺。

(3)重油污、锈蚀、氧化皮类工件。预脱脂—水清洗—脱脂除锈“二合一”—水清洗—中和—表调—磷化—水清洗—烘干(或直接进入电泳槽)。对于重油污的工件,首先应进行预脱脂,除去大部分的油脂,以保证在下一步脱脂除锈“二合一”处理后,得到完全洁净的金属表面。

5.1.3 磷化技术的进展

磷化工艺成熟,成本低廉,但是磷化液中含有大量的磷酸盐和重金属离子,废水废渣排放处理困难,不符合当前环境保护的发展要求;另外,磷化处理一般需在加温的条件下进行,能耗较高。随着社会经济的高速发展,能源紧张、环境污染、资源短缺等问题日益突出,并已引发成为全球性的危机。从节能减排等方面的考虑,目前,磷化技术的进展主要表现为无亚硝酸盐磷化,无镍磷化及磷化替代技术等。

1.无亚硝酸盐磷化 亚硝酸盐是目前使用最方便、最广泛、最有效、最经济的磷化氧化促进剂。但亚硝酸盐有毒,是一种致癌物质,且在磷化过程中容易产生氮氧化合物,污染环境。因此,开发新型替代亚硝酸盐的磷化氧化促进剂成为研究热点。

在目前开发出的众多的新型促进剂中,硫酸羟胺是较为实用的。硫酸羟胺可单独作促进剂,也可和其他促进剂相互配合使用,其最佳用量范围为3.2~16g/L。其工艺规范配方如下:

磷酸 217g/L

磷酸氢钠 40g/L

氧化锌 50g/L

硫酸羟胺 2~4g/L

乌洛托品 2g/L

植酸 1.5g/L

乙酸锰 0.5g/L

pH值 2.0~2.5

温度 20~25℃

时间 30min

另外,有机促进剂CN4是最新开发的有机促进剂,其反应产物无毒无害,且稳定、易控制。对促进剂和游离酸有非常宽的控制范围,还可以在较低的温度下反应,浸渍使用时,在所有的底材上可以得到相同的膜厚,同时内腔的死角也能得到较好的处理。CN4在大多数情况下,可以取代传统的亚硝酸钠,其价格略高于亚硝酸盐,应用前景非常广阔。目前在Audi公司,捷克大众等汽车厂广泛应用有机促进剂CN4。

2.无镍磷化 镍是磷化液中一个特别重要的成分,镍的存在可以提高磷化膜的附着力,增强防腐能力,改善磷化膜的防护性、耐碱性和涂装性,同时还可以缩短磷化成膜时间,加速磷化反应,因而广泛应用于近代磷化工艺中。但镍是有毒的,同时有积累作用,它的排放受到严格的限制,污染环境,因此需开发新的无镍磷化工艺。

无镍磷化工艺中,用铜或钴代替镍在冰箱、洗衣机等家电工业中已获应用。其防腐能力完全满足了汽车工业需要,在冷轧钢、电镀锌板、铝材上完全适用。以下列出两种无镍磷化工艺:

(1)工艺配方一:(https://www.xing528.com)

羟胺促进剂 0.9~2.0g/L

铜含量 (5±2)×10-4%

锌含量 1.9±0.1g/L

温度 53℃

游离氟 (150~200)×10-4%

总酸度 26点

游离酸度 2.5~3.5点

磷化时间 200s

(2)工艺配方二:

磷酸 30%

氧化锌 3%

碳酸锰 2%

碳酸钠 5%

硝酸镁 8.8%

硝酸钴 3%

钨酸钠 0.3%

余量 水

总酸度 22~24点

游离酸度 0.7~1.0点

温度 45~55℃

时间 30min

3.磷化替代技术 磷化工艺成熟、成本低廉,但是磷化液中含有大量的磷酸盐和重金属离子,废水废渣排放处理困难,不符合当前环境保护的发展要求;另外,磷化处理一般需在加温的条件下进行,能耗较高。因此,开发节能环保型的磷化替代技术成为表面处理科研工作者的研究热点。

目前,金属硅烷化处理技术作为新型环保型磷化替代技术在工业上被广泛应用,尤其在家电行业已作为成熟的工艺被推广使用。

硅烷偶联剂(以下简称为硅烷)是在同一个分子里含有无机和有机反应性基团的硅基杂化物,基本分子式为:R(CH2)nSi(OR)3,其中OR是可水解的基团,R是有机官能团。硅烷水解后转变成硅醇,硅醇可以与金属表面的氧化物或羟基反应形成Si-O-Me键(Me为金属),硅醇自身之间也会缩合交联在金属表面形成一层保护膜;硅烷偶联剂作为一种具有独特结构的硅化合物对无机物和有机物都有较好的结合强度,故硅烷可在无机材料和有机材料的界面之间架起“分子桥”,把两种性质不同的材料连接起来,这样就有效地改善了界面层的粘结强度,提高了漆膜对基体的结合力,同时也提高了材料的抗腐蚀能力。

金属硅烷化处理技术是以有机硅烷为主要原料对金属或非金属材料进行表面处理的过程。硅烷化处理与传统磷化相比,具有以下多项优点:无有害重金属离子,不含磷,无需加温;硅烷化处理过程不产生沉渣,处理时间短,控制简便;处理步骤少,可省去表调工序,槽液可重复使用;有效提高油漆对基材的附着力;可供处理铁板、镀锌板、铝板等多种基材。

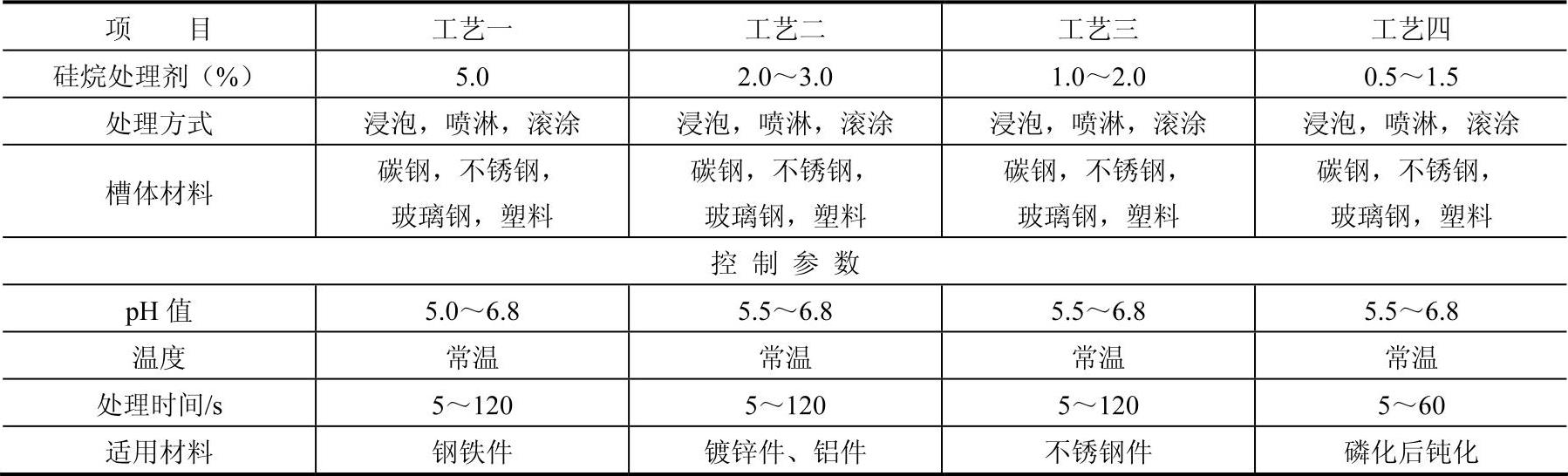

(1)典型的金属硅烷化处理的几种工艺(见表7-5)。

表7-5 典型的金属硅烷化处理的几种工艺

(2)工艺流程。根据硅烷化处理的用途及处理板材不同,分为不同的工艺流程。

1)铁件、镀锌件:预脱脂—脱脂—水洗—水洗—硅烷化处理—烘干或晾干—后处理

2)铝件:预脱脂—脱脂—水洗—水洗—出光—水洗—硅烷化处理—烘干或晾干—后处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。