多年来,我国对焦化生产过程中产生的大量焦油渣的利用进行了研究,并获得良好的效果。

3.4.2.1 焦油渣制型煤技术

(1)焦油渣的组成。

由于各厂生产工艺的不同,其所产焦油渣的组成也有较大差异,典型的焦油渣组成见表3-34。

表3-34 焦油渣的组成 质量分数/%

(2)基本原理。

利用焦油渣中的长链烷烃和芳香烃组分的黏结功能,将其用作型煤生产的黏结剂,通过与煤粉的充分混合,使得黏结组分均匀分布在煤颗粒之间,并起到搭桥作用,最后通过机械压力将黏结组分与煤粉压实,靠分子间的范德华力使物料间紧密结合,形成块状物料,即高强型煤。型煤作为炼焦配煤的一部分配入焦炉炼焦,通过焦炉高温炭化,将焦油渣转化为焦炭、焦油和煤气,实现焦化有机固废的无害化处理和资源化作用。研究和生产实践表明,在焦油渣制型煤过程中,焦油渣的加入量为2%~4%。

(3)生产工艺流程。

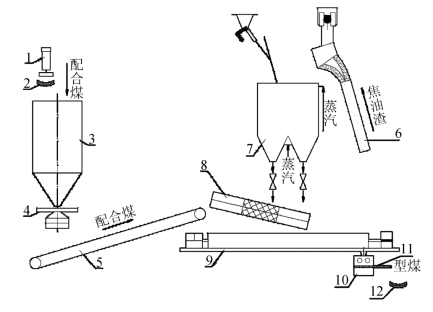

焦油渣制型煤的工艺流程如图3-53所示:用叉车将超级离心机和机械澄清槽等设备排到焦油渣箱中的焦油渣运到斗式提升机,提升到一定高度后翻卸入焦油渣储槽并通蒸汽加热融化成流体,经电液阀门、螺旋输送机从皮带机上将煤卸入储煤槽,再经圆盘给料机、皮带输送机将煤送入双轴搅拌机。经充分搅拌混匀后,进入成型机挤压制成型煤。

图3-53 焦化废渣制备型煤工艺流程

1-犁式卸料机;2-M14皮带机;3-储煤槽;4-圆盘给料机;5-皮带输送机;6-斗式提升机;7-焦油渣储槽;8-螺旋输送机;9-双轴搅拌机;10-挤压成型机;11-小皮带机;12-皮带机

3.4.2.2 焦油渣改质制燃料油

(1)焦油渣性质。

焦油渣中固相部分即甲苯不溶物约占40%~50%,其余为煤焦油。焦油渣水分为5%~11%,灰分为4%~6%,全硫为1.6%~2.5%,无水焦油渣的密度为1.29~1.35 g/cm3。焦油渣收率和组成各焦化厂有所差别,主要与炼焦煤煤质及炼焦工艺有关。焦油渣的固体物含量很高,甲苯不溶物高达50.53%,发热量为29.78 MJ/kg,水分、灰分、挥发分含量分别为8.4%、4.2%和50.1%。

(2)改质方法。

通过降低焦油渣黏度,降低其中焦粉、煤粉等固体物的粒度,溶解其中的沥青质,避免油水分离及油泥沉淀等,达到泵送要求,使之具有良好的燃烧性能。可采用以下方法对焦油渣进行改质处理:

1)添加降黏剂,以降低焦油渣的黏度,溶解其中的沥青质;

2)添加稳定-分散剂,使之均质乳化,防止油泥沉淀和油水分离等;

3)采用研磨设备对焦油渣进行机械改质。

试验选用四种降黏剂,均系经过试验室多次研究试验、对沥青质具有优良溶解性能的有机溶剂。稳定-分散剂选择两种高效表面活性剂。这两种稳定-分散剂均具有较强的扩散、渗透能力,既能溶解于油中,又能吸附胶质、沥青质、油泥及水分子,具有均质乳化、防止油泥沉淀和油水分离的作用。

机械改质采用专用研磨设备,将焦油渣中的固体物研磨至200目左右,同时加入降黏剂和稳定-分散剂于其中,使之充分混合均质,所制备的焦油渣燃料油能满足工业炉窑的要求。

(3)焦油渣燃料油的质量标准。

采用不同的添加剂及添加量制备四种燃料油,其燃料油质量指标见表3-35。(https://www.xing528.com)

从表3-35可以看出,四种成品燃料油的黏度在140~330 mPa·s;闪点在118~160℃之间,均大于100℃;水分6.5%~8.0%;灰分3.3%~5.0%;硫分0.53%~1.06%;密度1.2 g/cm3左右;发热量31.65~33.29 MJ/kg;甲苯不溶物在36.32%~40.84%之间。

通过调整添加剂的品种、用量,可以将焦油渣燃料油制成冷喷油或热喷油。

表3-35 燃料油质量指标

(4)稳定性。

黏度和温度对稳定性的影响最大,油的黏度越小,稳定性越差。因此试验选择黏度最小的3号油为研究对象,水浴温度80~85℃,稳定性试验结果见表3-36,空白样为未加任何稳定-分散剂和油样。

试验结果表明,加入稳定-分散剂A 0.5%或稳定-分散剂B 0.1%后,可以保证焦油渣燃料油在80~85℃的温度下,20 d或更长时间不发生沉淀及油水分离现象。

表3-36 3号燃料油稳定性试验(80~85℃水浴)

(5)燃烧性能。

制取燃烧油1~3号各250~300 kg,在鞍山热能研究院斜底试验炉上分别进行燃烧试验,通过测定和观察等考察燃烧性能。试验结果见表3-37。

表3-37 燃烧试验结果

试验采用火把点火,点火容易。试验过程中喷出的燃料油流量稳定,未出现断流及烧嘴堵塞现象;燃烧火焰明亮、稳定,火炬长度随油压大小长度不等,火焰温度高,最高达1950℃以上。从烟囱冒烟情况观察,烟气呈微白色,说明燃烧比较完全。

(6)结论。

1)焦油渣通过改质处理后可以加工成为工业燃料油。所生产的焦油渣燃料油发热量达31.65 MJ/kg以上,水分小于8%,灰分小于5%,黏度小于330 mPa·s(80℃),闪点大于100℃。

2)焦油渣燃料油燃烧稳定、完全,燃烧温度高,雾化效果好,无断流及烧嘴堵塞现象。

3)所选用的四种降黏剂均具有良好的降黏效果,通过调整添加量,可以将焦油渣加工成冷喷油或热喷油。

4)加入稳定-分散剂A 0.5%或稳定-分散剂B 0.1%,可保证焦油渣燃料油在80~85℃的温度下,存放20 d或更长时间不沉淀、不分层。

3.4.2.3 焦油渣热解分离

将煤焦油渣置于无氧或缺氧的条件下,高温加热使有机物分解。将有机物的大分子裂解成为小分子的可燃气体、液体燃料和焦炭,从而获得可燃气体、油品和焦炭等化工产品。在专利CN 102977905 A中公开了一种煤焦油渣的处理方法。该方法首先将煤焦油渣进行离心分离得到焦油、水和渣,然后将渣加热到400~500℃,进一步分离焦渣中的焦油和水,最后将剩渣再加热到600~900℃进行炭化制成焦炭,并与炼焦配煤混合燃烧,解决了其直接与配煤混合使用引起的焦炉干馏热量上升的问题。

此外,煤焦油渣作为固体废弃物,成本可以忽略不计,由于含有大量的碳氢化合物,所以通过热解分离得到的分离产物进一步处理可制成其他高附加值的化工产品。徐田采用煤焦油渣炭化炉并在负压0.3 MPa和350℃的条件下对煤焦油渣进行热解,使之分离成焦油和渣。然后焦油与加入的添加剂作用生成焦油树脂,而剩渣则与加入的添加剂生成型煤或碳棒用作燃料使用。该方法有效地回收了有用物质,达到了资源的再利用。也有将煤焦油渣经高温加热分离为焦油和焦炭,然后将得到的焦炭进一步处理制成活性炭或通过高温热解将焦油渣在强碱的作用下得到石墨烯,效果较好。这些结果足以证明煤焦油渣在制备高附加值化工材料上具有很大应用潜能。

热解分离方法对煤焦油渣成分的适应能力强,几乎不会造成二次污染,但缺点是耗能较高。

3.4.2.4 焦油渣制活性炭

煤焦油渣具有天然多孔性结构,比表面积较大,含有大量的煤粉和碳粉,可用来制备吸附性能较好的活性炭。Gao等进行了以磷酸为催化剂活化煤焦油渣制备活性炭的研究,考察了炭化的温度、时间、磷酸添加比例等对活性炭的吸收和孔隙结构的影响。结果表明:当煤焦油渣与磷酸(质量分数50%)的比例为1∶3、炭化或活化的温度为850℃、时间为3 h的条件为最佳。所制备的活性炭孔隙结构主要是大孔和中孔,孔隙的大小集中分布在50~100 nm,比表面积为245 m2/g,总孔体积为1.03 m3/g。与煤焦油渣直接活化制备活性炭相比,添加适量的磷酸有助于活性炭形成更多的孔隙和提高它的吸附能力。当以氢氧化钾为活性剂时,在适宜的条件下可制备出比表面积更大、吸附能力更强的多孔活性炭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。