目前世界上原生铜产量中80%用火法冶炼的方法生产,约20%用湿法冶炼的方法生产。熔炼是火法炼铜最重要的冶炼过程,传统熔炼方法是在鼓风炉、反射炉和电炉内进行,由于这些传统工艺的能耗大、副产物硫无法回收利用、对环境污染严重,现已逐渐被高效、节能和低污染的强化熔炼工艺所取代。

近40年来,不少新的强化熔炼工艺已在工业上推广使用,归纳为两大类:一类是闪速熔炼方法,另一类是熔池熔炼方法。这些方法的共同特点是运用富氧技术,产生高浓度SO2烟气以便有效地回收硫,制造硫酸或其他硫产品,消除污染,保护环境,节约能量,获取良好的经济效益。

4.1.1.1 基本原理和方法

粗铜火法精炼的主要过程是氧化、还原和浇铸。在氧化精炼后,铜液中还含有0.5%~1.0%的氧,在凝固时以Cu2 O形态析出,分布在晶界上,给电解精炼造成危害,需进行还原脱氧。同时铜液中还存在着部分杂质,这些杂质除金、银、硒、碲等外,多数是以氧化物或化合物的形式存在于铜液中。

在还原阶段,Cu2O优先于杂质氧化物被还原。杂质氧化物能否被还原,取决于铜液的脱氧程度,即最终含氧量。只有在铜液含氧量很低时,杂质才有被还原的可能。但是,若为了增加杂质的还原而深度脱氧的话,将会增加还原的时间和还原剂的消耗,因而还原剂的选择和还原时间的控制是决定阳极铜质量好坏的重要因素。

兰炭基还原剂可与Cu2O产生下列还原反应:

研究表明,还原过程由式(4-1)和式(4-2)组成,反应式(4-1)首先发生在固体表面上,生成CO气体;再由所产生的CO进行脱氧,生成CO2气体。

火法炼铜工艺主要包括:①铜精矿的造锍熔炼;②铜锍吹炼成粗铜;③粗铜火法精炼;④阳极铜电解精炼。经冶炼产出最终产品——电解铜(阴极铜)。

粗铜火法精炼使用的精炼设备有固定式阳极炉(也叫反射炉)、回转式阳极炉、倾动式阳极炉。

目前,国内外铜火法精炼使用的还原剂主要有重油、柴油、石油液化气、天然气、氨、丙烷、原木、木炭粉等。国内采用重油、石油液化气作还原剂的生产厂家,在还原过程中,炉口及炉尾“S”管道外逸冒大量的黑烟,严重污染环境,需投入较大精力来治理,增加生产成本。为此开发研制出兰炭基固体还原剂,成功地应用于铜回转式阳极炉生产中,彻底解决了铜阳极炉黑烟污染,同时降低了铜阳极板的成本。

4.1.1.2 新型固体还原剂

(1)兰炭基还原剂的制备。

无烟煤反应性能偏低,水分、挥发分含量适宜;而褐煤经炭化后所得兰炭固定碳含量高,挥发分适当,特别是反应活性很高。兰炭基还原剂的制备过程包括兰炭制备、配比、破碎、筛分和添加剂的复配几个环节。

1)煤兰炭制备。以弥勒褐煤为原料,经自然干燥、破碎、筛分后,加入快速炭化炉中,控制炭化温度为800℃,物料在炭化室停留1h,制得褐煤兰炭。褐煤原料及褐煤兰炭的成分分析见表4-1和表4-2。

表4-1 褐煤工业分析

表4-2 褐煤兰炭工业分析

由表4-1和表4-2可看出,褐煤经过炭化后,水分及挥发分大大降低,固定碳增加,能满足兰炭基还原剂的原料要求。

褐煤兰炭的化学活性见表4-3。

表4-3 褐煤兰炭化学活性分析

由表4-3可看出,褐煤兰炭在高温下具有较高的化学活性,能满足兰炭基还原剂的原料要求。(https://www.xing528.com)

2)配比。将兰炭与无烟煤按一定比例进行配比。

3)破碎。破碎和筛分依据兰炭基还原剂的粒级要求:粒级0.2~5 mm≥80%。破碎过程是将大块原料煤细化至粒度≤5 mm,破碎粒度的选择是依据喷吹系统与还原过程利用率来考虑的,粒度大不利于输送过程,粉料还原利用率低。

4)筛分。筛分的主要作用是将大块颗粒(≥5 mm)筛除,然后进行粒度分级,使原料达到粒级0.2~5 mm≥80%,保证输送过程顺畅。

5)添加剂的复配。按生产数据将称量好的添加剂配入到制好的兰炭基还原剂中充分混匀。

(2)兰炭基还原剂在回转式阳极炉上的应用。

1)还原剂喷吹装置。

兰炭基还原剂的输送及喷吹采用LV自动喷吹装置,如图4-1和图4-2所示。

图4-1 喷吹单元设备连接及配置示意图

1-气动卸压阀;2-喷吹罐;3-称重传感器;4-手动闸板阀;5-气动“V”形球阀;6-LV喷射混合器;7-气固混合流(至阳极炉);8-LV喷射混合器补偿风;9-气动蝶阀;10-上部压力传感器;11-气动三通球阀;12-充压风(压缩空气或氮气);13-下部压力传感器;14-流化风口;15-流化器;16-流化风;17-喷射风

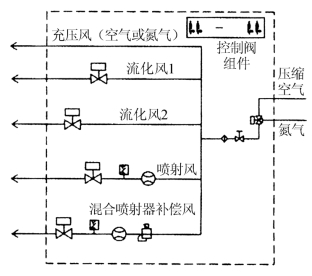

图4-2 喷吹系统气动控制站示意图

2)还原作业工艺条件控制。

回转式精炼炉使用兰炭基还原剂进行还原作业的工艺技术条件为:粗铜成分达到国家有色行业标准YB 740—82;还原剂粒度≤5 mm;风压(氮气或压缩空气):0.30~0.60 MPa(与喷吹距离有关),风量(氮气或压缩空气):5~6 Nm3/min;氧化终点铜水温度:1150~1180℃或更高,有利于还原作业和阳极板浇铸保温;精炼炉内必须保证还原性气氛,炉口及炉尾“S”管道处要有较强烈的淡蓝色火焰冒出;精炼炉内氧化稀渣尽可能倒净,有利于还原作业提温和阳极板浇铸保温。

3)生产实践。

还原生产实践数据见表4-4。

表4-4 350t炉7炉次生产数据

4)技术经济分析。

通过实践,采用重油及兰炭基还原剂还原对比情况见表4-5。

表4-5 两种还原剂的还原经济技术指标对比

由表4-5看出,较重油还原,采用兰炭基还原剂还原时间平均缩短60~70 min左右,降幅达50%~70%;重油单价按3000元/t,兰炭基还原剂按1100元/t计,吨铜还原可节约成本8.9~18.7元,成本下降率达42.4%~56.7%,还原成本大大降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。