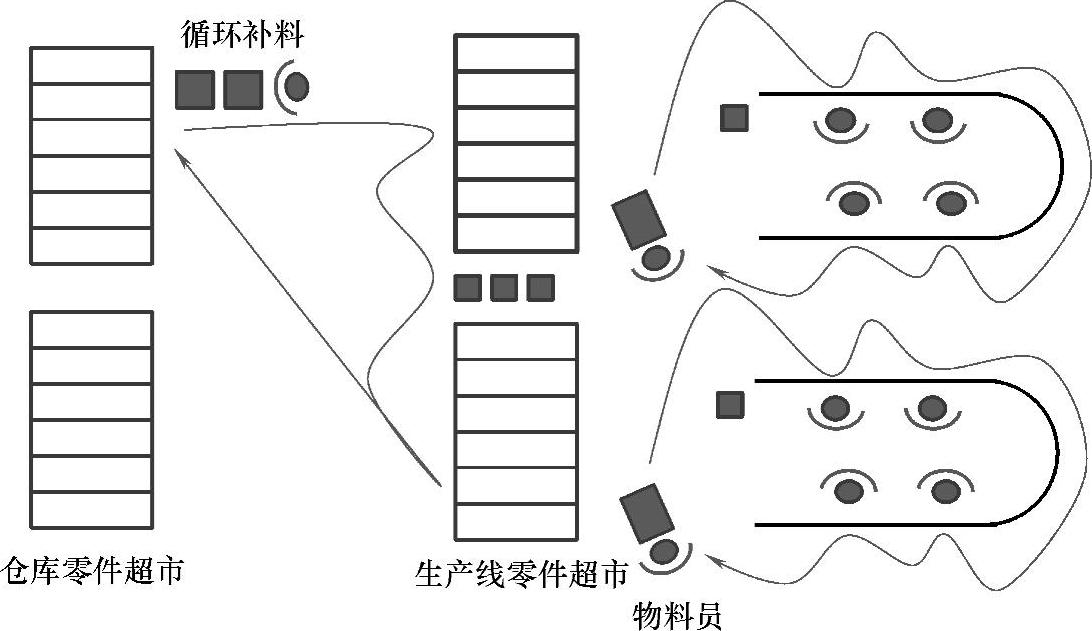

产线上的零件超市中的物料,可能来自供应商的直送上线。对于不能实现直送上线的物料,就需要在仓库中存储。通常利用工厂内的循环供料车,大致以每半小时一次的频次从仓库向生产线送料,如图4-29所示。

图4-29 仓库到生产区域的循环供料

许多工厂采用看板拉动物料供应。在生产区域建立零件的超市,当生产操作人员提取物料后,看板释放到看板收集盒中。循环供料车到达超市补料的同时,就会取走看板盒中的看板,带回到仓库按看板进行拣选,然后再使用循环供料车把物料发送到生产线边的超市中。

常见的是看板收到后隔次物料发出,有的工厂也会采用看板收到后下次物料就发出的形式。

下次发料:循环供料车取到看板回到仓库后立即进行拣选,在下一周期开始前已完成备料,物料在下一周期即发出。

隔次发料:循环供料车取到看板回到仓库后进行拣选,在下一周期开始前不能完成备料,物料在隔次周期发出。

在下次发料的形式中,如果由送料车的司机进行拣选,时间会较长,影响频次的提高;如安排拣选工操作,拣选工作集中在从送料车回到仓库开始到离开的数分钟内,工作量很不均衡。隔次发料有利于提高频次,也有利于拣选工作量的均衡,尤其是当拣选工对应多条循环供料路线时,隔次发料更可取。

隔次发料虽然可以提高频次,但补货周期却较下次发料的形式长,所以超市的库存水平也较高。

隔次发料:超市需要覆盖三个循环供料周期时间的库存。

下次发料:超市需要覆盖两个循环供料周期时间的库存。

名│词│解│释(https://www.xing528.com)

循环供料周期时间:在这里指从出发到下次出发的间隔时间,包括运输时间,装卸料时间,仓库等待时间。

如果需要缩短周期来降低库存时,除了可以考虑提高频次外,还可考虑把隔次发料的形式改为下次发料。

如果都难于实施,还可考虑电子看板,电子看板通过实时地发送消耗信息到仓库以触发拣选,可以在不延长仓库停留时间的前提下实现下次发料的效果。

目标的周期时间主要取决于产线期望的库存水平及零件存储空间。多数工厂的周期时间在半小时左右。

运输时间和装卸料时间会影响到目标周期时间是否可行。运输时间取决于站点和路线,装卸时间取决于装卸量和包装形式等。如果周期时间过长,可以考虑分离出一些站点,如果短也可以覆盖更多的站点。周期时间也要考虑运输能力的限制,如果超出运输能力,可能需要提高频次,或者分离出一些站点,如果远低于运输能力也会造成浪费,可以去覆盖多一些的站点。 ◆仓库超市和线边超市

如果没有直送上线,那么就存在仓库中的零件超市和生产线旁的零件超市。

仓库超市也可以有助于提高生产区域面积的有效利用,避免存储过多的零件。另外,如果物料是从高层货架补充到仓库超市中,设置合理的超市库存可以降低物料补充的工作量,避免频繁从高架取料。

生产线边的超市可以解决换型时的物料问题。在换型时确保相应的物料已经在线边,从仓库发料是难以做到的;产线换型后会产生退料,直接退回到线边超市就可以了。

仓库超市和生产超市可以合并成一个吗?

在一些特定的情况下,一个超市也是可行的:多数中小零件在产线工位上的固定位置存储;少数的大零件,尤其是型号间不共用的大零件,通过统一的包装数量和发料计划来控制发料数量,做到换型时没有余料返回,生产批量应是这类零件的包装数的倍数;次品的比例应较低,额外补送零件的情况少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。