丰田生产方式又叫精益生产。精益生产的精神实质来源于丰田生产方式,是一脉相承的。丰田生产方式是丰田制胜的法宝;同样,精益理念也能引领其他企业、行业走向成功。从2017年起,日本政府将精益理念导入农业生产领域。现在,中国企业正在转型升级,精益经营理念值得广大企业学习与推行,要成为一门必修课。

5.3.1.1 现场维持与改善的理念和内涵

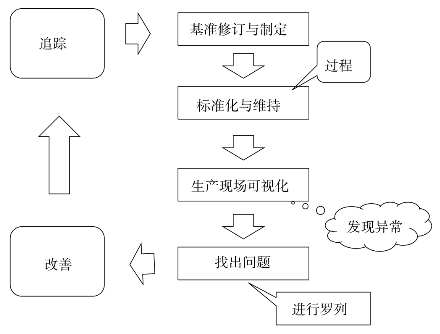

丰田生产方式的基石是5S与改善活动。它有两个深刻内涵:一是通过5S活动,将现场管理标准化,日常管理控制工作严格地执行标准,这叫维持;二是通过可视化,将现场中的问题暴露出来,从而加以改善,使现场管理水平不断提高。如图5-9所示。

图5-9 现场管理维持与改善示意图

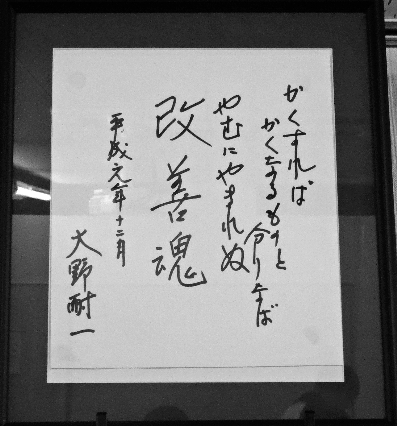

丰田生产方式的鼻祖大野耐一先生教诲丰田人树立这样的观念:每个人都要坚持每天改善的理念,把现场的问题暴露出来,寻找问题产生的真正原因,并要解决这些问题。在这样的组织文化氛围中培育人才,进一步传承这样的基因。所谓改善魂,唯有如是而已,别无他途。正如大野耐一先生题写的“改善魂”(见图5-10):

明知这样去做会更好,就必须坚持去做,这就是“改善魂”。

图5-10 大野耐一题写的“改善魂”

5.3.1.2 现场改善,发现和消除瓶颈

现场改善就是要消除或者减少生产流程中存在不经济、不合理、不均衡的浪费现象。所谓不均衡是指生产现场工序之间的不平衡,存在瓶颈工序,导致生产停顿、等待等浪费现象发生。

正如瓶颈的字面含义,一个瓶子瓶口大小决定着液体从中流出的速度。生产运作流程中的瓶颈则制约着整个流程的产出速度。流程中存在的瓶颈不仅限制了一个流程的产出,而且影响了其他环节生产能力的发挥。广义地讲,所谓瓶颈是指整个流程中制约产出的各种因素。例如,在有些情况下,可能利用的人力不足,原材料不能及时到位,某环节的设备发生故障,出现质量故障,信息流阻滞等,都可以称为瓶颈。这些瓶颈是最值得改善的地方,也是改善见效比较明显的地方。

(1)发现瓶颈,提高生产能力。

工序瓶颈最明显的表现是耗时多、效率低,往往是现场改善的好机会、切入点。设备及工装机具故障问题、信息不畅造成生产的停顿、人力资源的浪费是急需改善的重点,如图5-11所示。

图5-11 现场瓶颈改善示意图

(2)现场改善方法。

①人的瓶颈改善方法。

a.多人作业的地方,通过作业重组来取得作业平衡。

b.通过现场改善,缩短步行距离,或者减少不必要的动作。

c.进行人机分离,缩短手工作业时间。

d.人员技能培训,提高作业技巧。

②设备瓶颈改善方法。

a.设备启动能否提前,或者缩短预热时间。(https://www.xing528.com)

b.缩短输送行程距离,缩短输送时间。

c.使机械多个动作并行,缩短加工外时间。

d.调整工作机构快进快退的速度。

e.如果是故障问题,要加强维护保养力度。

【案例】

找出停机的真正原因

有一次,大野耐一得知生产线上的机器总是停转,虽然修过多次但仍不见好转。于是,大野耐一与工人进行了以下的问答:

一问:为什么机器停了?

答:因为设备超过了负荷,保险丝烧断了。

二问:为什么超负荷呢?

答:因为轴承的润滑不够。

三问:为什么润滑不够?

答:因为润滑油泵吸不上油来。

四问:为什么吸不上油来?

答:因为油泵进油口过滤器堵塞了。

五问:为什么堵塞了呢?

答:因为油箱、滤油器没有按定期清理油泥、铁屑等杂质。

经过反复追问上述5个“为什么”,就会找到问题的真正原因。如果“为什么”没有问到底,换上保险丝或者换上油泵就完事了,那么,以后就会再次发生同样的故障。

按照大野耐一的说法:丰田生产方式也不妨说是丰田人反复问5个“为什么”,积累并发扬科学的认知态度才创造出来的。自问自答这5个“为什么”,就可以查明事情的因果关系或者隐藏在背后真正的原因。

“为什么企业里,1名操作员只能管1台机器(而纺织企业里1名青年女工却能管40~50台自动织布机)?”

提出这个问题,就能得到这样的解答:“因为机器没有配备加工完毕或者出现故障就停止的装置。”由此得到启发,便产生了“自働化”的想法。

“为什么会出现生产过量的浪费呢?”针对这个问题,会得出因为“没有控制过量生产的机能”的答案,据此展开便产生了目视化管理的设想,进而引出看板的构思。

丰田生产方式的根本目的在于杜绝浪费。“为什么会产生浪费呢?”由于提出了这样的问题,就探讨了企业继续存在的条件,即利润的意义,以至于人的劳动价值的本质意义是什么也可以得出答案。

就生产现场而言,既要重视“数据”,更要最重视“事实”。一旦发生问题,如果原因追查不彻底,解决办法也就不会奏效。因此,就要反复提出5个“为什么”,这是构成丰田生产方式科学态度的基本内涵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。