1.工艺分析

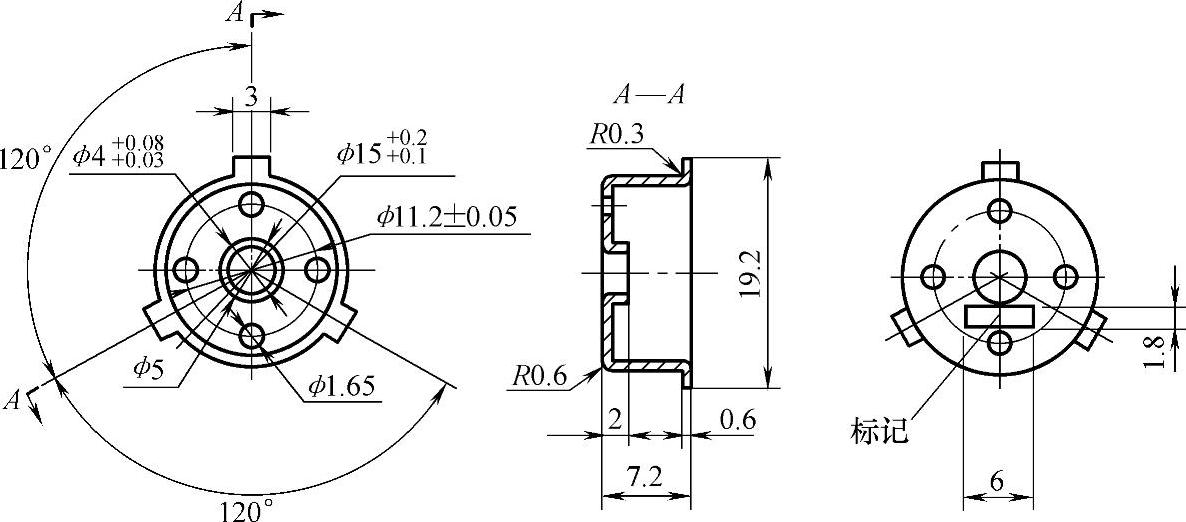

图3-7所示为端盖。该制件为一微型电动机中结构附件的拉深件,其材料为SECC-SV,塑性稍差于08F钢材,但与10钢板基本类同。其塑性条件完全适合于在不采用中间退火等处理工序时,实现连续拉深的冲压生产。

图3-7 端盖

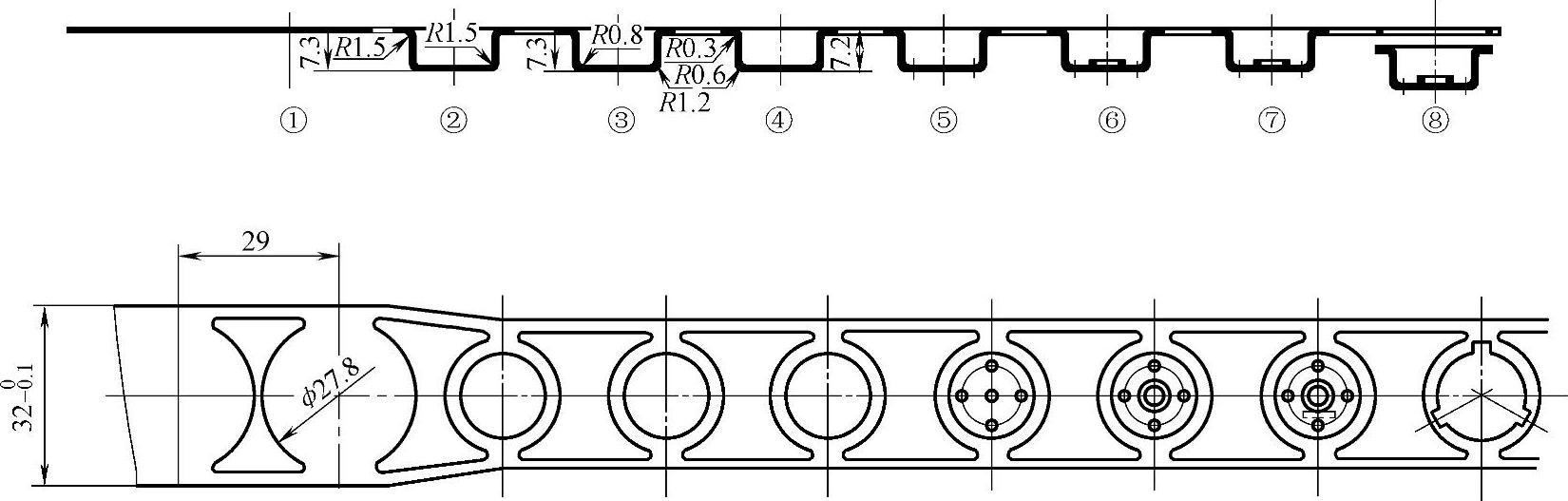

2.排样设计

排样图见图3-8。排样采用以自动送料机构送进为粗定位,以拉深凸模为各拉深工序间的定距尺寸。该制件采用有切口的带料连续拉深工艺。在工艺切口冲切工位后,即安排了拉深工序。经一次拉深后,在其后的工位上设置了第二次拉深及整形工序,对直壁及凸缘与底部连接的过渡R逐步整修到位。在整形后,再分别用三个工位进行底部冲孔、翻孔、标记压印,最后为外形的整体落料工序。排样图中共8个工位,具体工位安排如下:

工位①:冲工艺切口。

工位②:首次拉深。

工位③:二次拉深。

工位④;整形。

工位⑤:冲4个小孔及冲翻孔预冲孔。

工位⑥:翻孔。

工位⑦:标记压印。

工位⑧:制件外形落料。(https://www.xing528.com)

带料宽度与各工位间的间距尺寸,是依据拉深件坯料展开计算法和工艺切口形式,以及考虑了带料连续拉深材料的变形特点后所推荐的搭边值。

图3-8 排样图

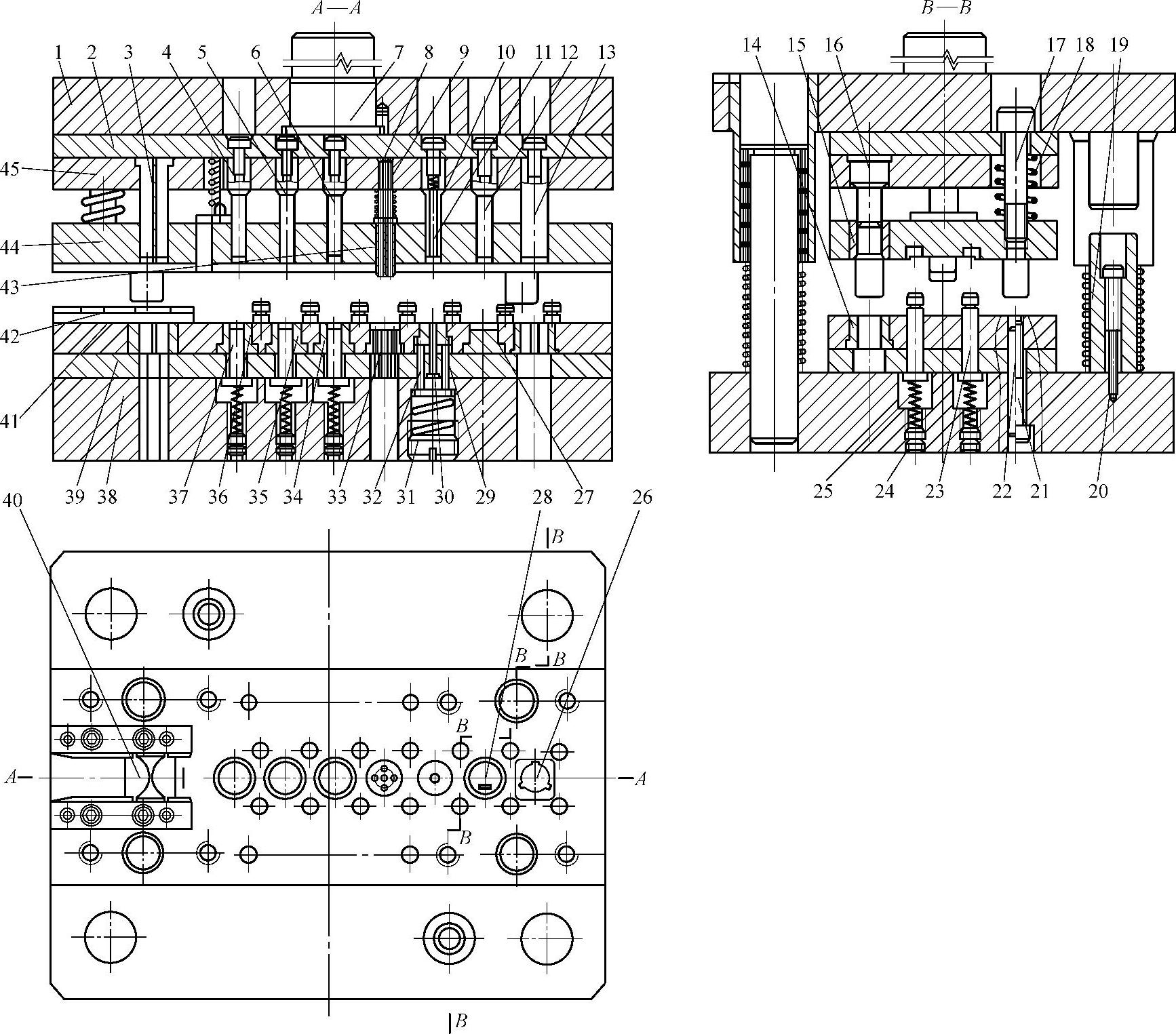

3.模具结构设计

图3-9所示为端盖多工位级进模结构。该模具的主要冲压工艺由冲裁与拉深两部分组成,该结构的凸模导向精度,是由卸料板的导向精度来保证的,除模架导柱外,卸料板与凸模固定板之间还必须设置辅助小导柱16,并分别在卸料板与凹模内都设置了小导套14、15,以保证导向精度和连续平稳的冲压。在拉深工序中,凸模兼具了对带料导向定位的作用,因而一般情况下,不再设置导正销。因卸料力适宜,故采用了12个圆形截面弹簧18,对称地设置在上模部分。

图3-9 端盖多工位级进模结构

1—上模座 2—固定板垫板 3—冲缺口凸模 4、5—拉深凸模 6—整形凸模 7—模柄 8、9—冲孔凸模 10—翻边凹模 11、32、37—顶杆 12—压印凸模 13—外形落料凸模 14、15—小导套 16—小导柱 17—卸料螺钉 18、25—弹簧 19—限位柱 20、21—螺钉 22—圆柱销 23—浮动导料销 24、31—螺塞 26—落料凹模镶块 27—凹模镶块 28—标记压印镶块 29—翻孔顶块 30—翻边凸模 33—冲孔凹模镶套 34—整形凹模 35、36—拉深凹模 38—下模座 39—下垫板 40—冲缺口凹模镶块 41—凹模固定板 42—导料板 43—冲孔导向套 44—卸料板 45—凸模固定板

因端盖制件为浅拉深件,卸料板44采用了整体的结构形式。冲孔工位单独采用了兼具保护凸模作用的冲孔导向套43。在上模的翻孔凹模10内,设置了卸料顶杆11,以防止翻孔后黏附在翻孔凹模内。

各冲裁、冲孔、翻孔、拉深等工序的小凹模,均以独立凹模的形式镶入凹模固定板41内。

设计导料装置时,先在模具前端的初始工位段两侧,对称地设置了一小段侧面导料板,以保证材料的初始导向;在其后的拉深、整形及其他冲压区中,带料两侧各设置了一排浮动导料销23,带料由浮动导料销导向送进。在上、下模座的对应位置,安装了限位柱19,保证了模具的闭合高度及制件的质量。

为了保证模具在高速、连续冲压下的导向精度,该模具模架采用了滚动导向结构的滚珠四导柱钢结构模架。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。