战后日本的设备管理大体经历以下四个阶段:事后修理阶段、预防维修阶段、生产维修阶段和全面生产维护阶段。

(1)事后修理(BM)阶段(1950年以前)日本在战前、战后的企业以事后维修为主。战后一段时期,日本经济陷入瘫痪,设备破旧,故障多,停产多,维修费用高,使生产的恢复十分缓慢。

(2)预防维修(PM)阶段(1950~1960年)20世纪50年代初,受美国的影响,日本企业引进了预防维修制度。对设备加强检查,设备故障早期发现、早期排除,使故障停机次数大大减少,降低了成本,提高了效率。在石油、化工、钢铁等流程工业系统,效果尤其明显。

(3)生产维修阶段(1960~1970年)日本生产一直受美国影响,随着美国生产维修体制的发展,日本也逐渐引入生产维修的做法。这种维修方式更贴近企业的实际,也更经济。生产维修对部分不重要的设备仍实行事后维修,避免了不必要的过剩维修。同时对重要设备通过检查和监测,实行预防维修。在设备的耗损故障期,对设备进行修复、换件,为了提高设备性能,在修理中对设备进行针对固有故障的技术改造,这也就是改善维修(CM)。

到了20世纪60年代,日本开始重视设备的可靠性、可维修性设计,从设计阶段就考虑到如何提高设备寿命,降低故障率,使设备少维修、易于维修,这也就是维修预防(MP)策略。维修预防的目的是使设备在设计时,就赋予其高可靠性和高维修性,最大可能地减少使用中的维修,其最高目标可达到无维修设计。日本在20世纪六七十年代是经济大发展的10年,家用设备生产发展很快。为了使自己的产品在竞争中立于不败之地,他们的很多产品已实现无维修设计。(https://www.xing528.com)

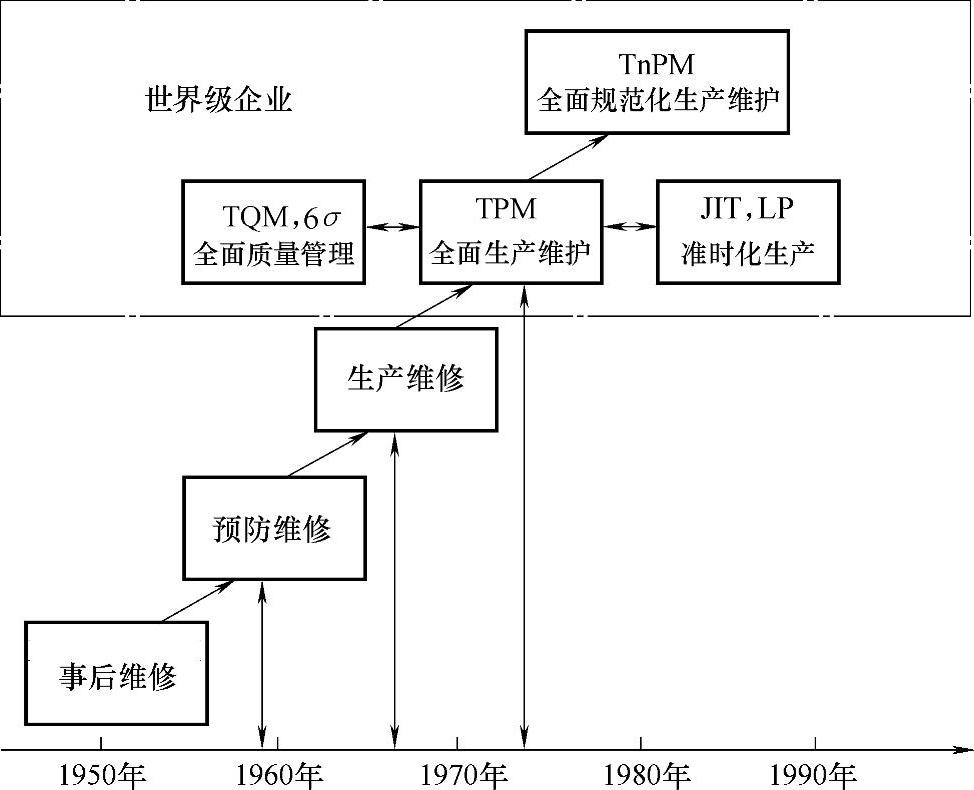

(4)全面生产维护(TPM)阶段(1970年至今)TPM(Total Productive Maintenance)又称为全面生产维护、全员生产保全,是日本前设备管理协会(中岛清一等人)于美国生产维修体制之后,在日本的Nippondenso电器公司试点的基础上,于1970年正式提出的。TPM的发展进程如图1-8所示。

图1-8 TPM的发展进程

在前三个阶段,日本基本上是学习美国的设备管理经验。随着日本经济的增长,在设备管理上一方面继续学习其他国家的好经验,另一方面又进行了适合日本国情的创造,这就产生了全面生产维护体制。这一体制,既有对美国生产维修体制的继承,又有英国综合工程学的思想,还吸收了中国鞍钢宪法中提出“台台(设备)有人管,人人有专责”这种吸收工人参加、走群众路线、提倡合理化建议及劳动竞赛的做法。最重要的一点,日本人身体力行地把全面生产维护体制贯彻到底,并产生了突出的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。