浇口的开设位置对塑件的质量影响很大,因此十分重要。浇口开设位置要根据制品的几何形状和要求设置。浇口位置设置最好用CAE流道分析熔体在流道和型腔中的流动状态、填充、补缩、排气情况,并分析及其注射压力、温度、翘曲变形、熔接痕情况。在如何选择浇口应用时,可能会产生矛盾,要根据实际情况和经验全面考虑、灵活处理。

(1)浇口设置应遵循以下原则

1)浇口设置应注意要使进入模腔或动模芯的塑料折流流入,不会产生喷射现象。

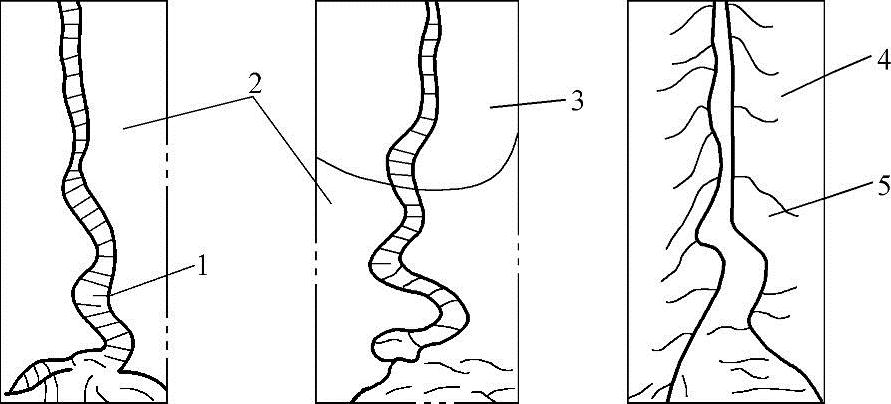

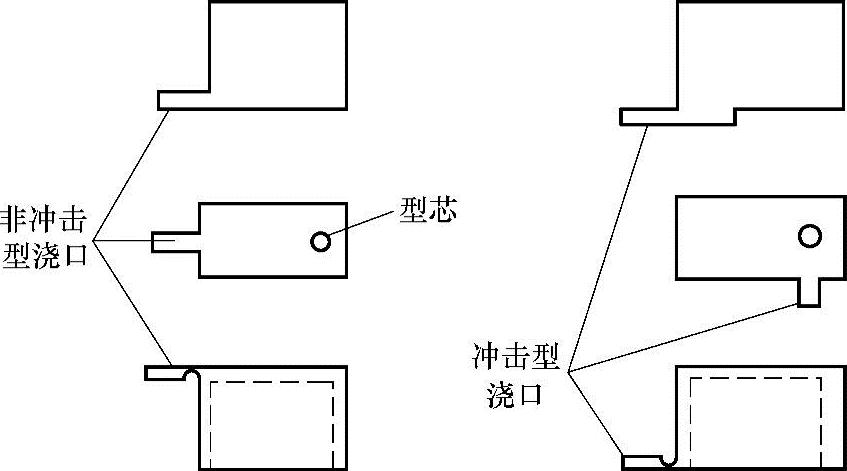

有时熔体直接从型腔一端喷到另一端、造成折叠,会产生喷射和蠕动(蛇形流)等熔体破裂现象,使塑件形成波纹状痕迹,如图5-24所示。此外,喷射还会使型腔内气体难以排出,形成气泡,克服上述缺陷的办法是,采用冲击型浇口,或者浇口位置设在正对型腔壁或粗大型芯的方位,如图5-25所示,使高速料流直接冲击型腔和型芯壁上,从而使料流平稳地充满型腔,避免熔体断裂的现象,以保证塑件质量。

图5-24 喷射造成塑件的缺陷

1—喷射流 2—未填充部分 3—填充部分 4—填充完成 5—缺陷

图5-25 非冲击型浇口与冲击型浇口

2)浇口位置应开设在塑件最厚的部位,且在流道中间位置,以利于熔体流动、型腔的排气和补缩,避免塑件产生缩孔或表面凹陷、缩痕。

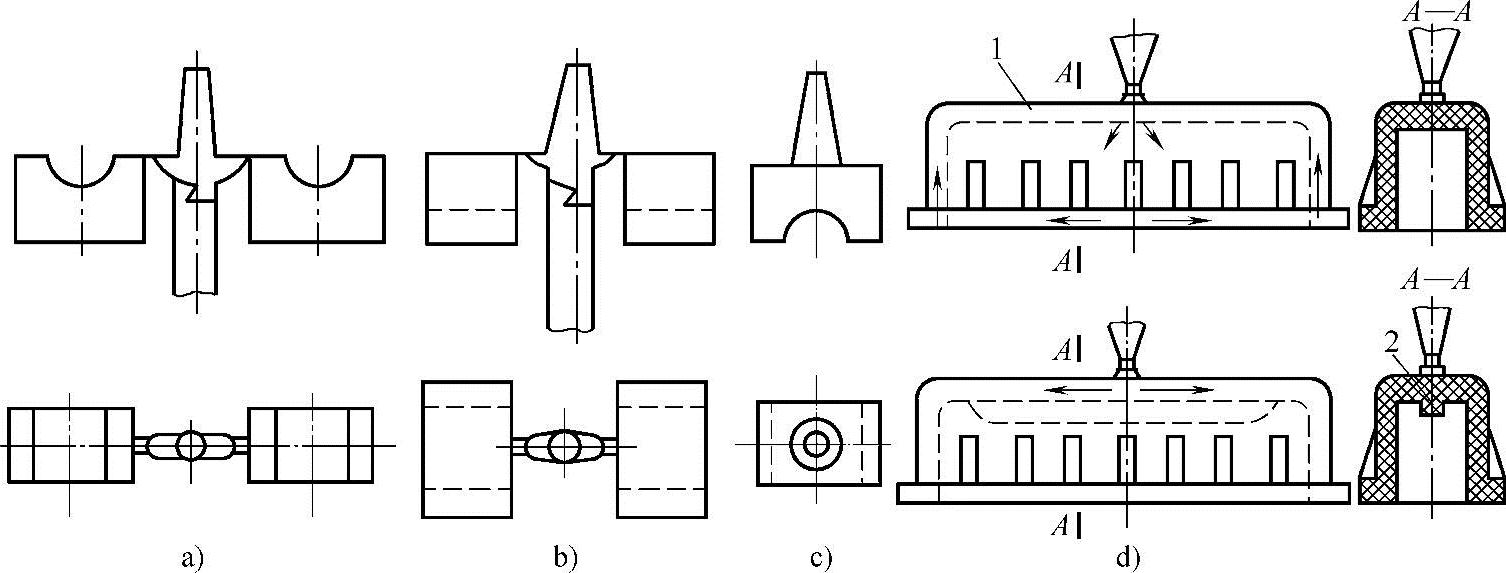

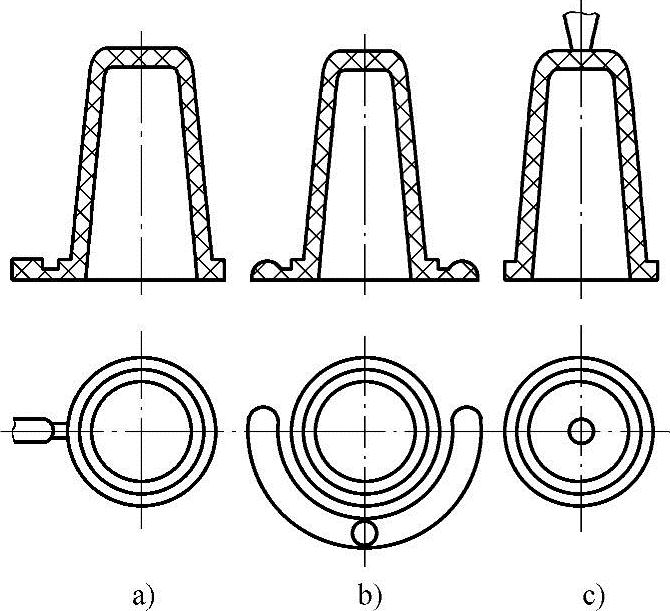

如图5-26a所示浇口位置,塑件厚薄不均匀,由于收缩时得不到补料,塑件会出现凹痕;图5-26b的浇口位置选在厚壁处,可以克服凹痕的缺陷;图5-26c为直接浇口,可以大大改善熔体充模条件,补缩作用大,但去除浇口凝料比较困难。如果塑件上设有加强肋,浇口的位置应设在使熔体顺着加强肋开设的方向,以改变熔体流动条件,如图5-26d所示。

图5-26 浇口位置对塑料熔体流动及塑件收缩的影响

1—气囊 2—长肋

3)浇口应设置在尽量能使流动比在允许范围内、使型腔的各个角落能同时充满、使塑料注入型腔时压力能平衡、使塑料能在最佳温度下熔合。多型腔的模具要选用对称位置的浇口。

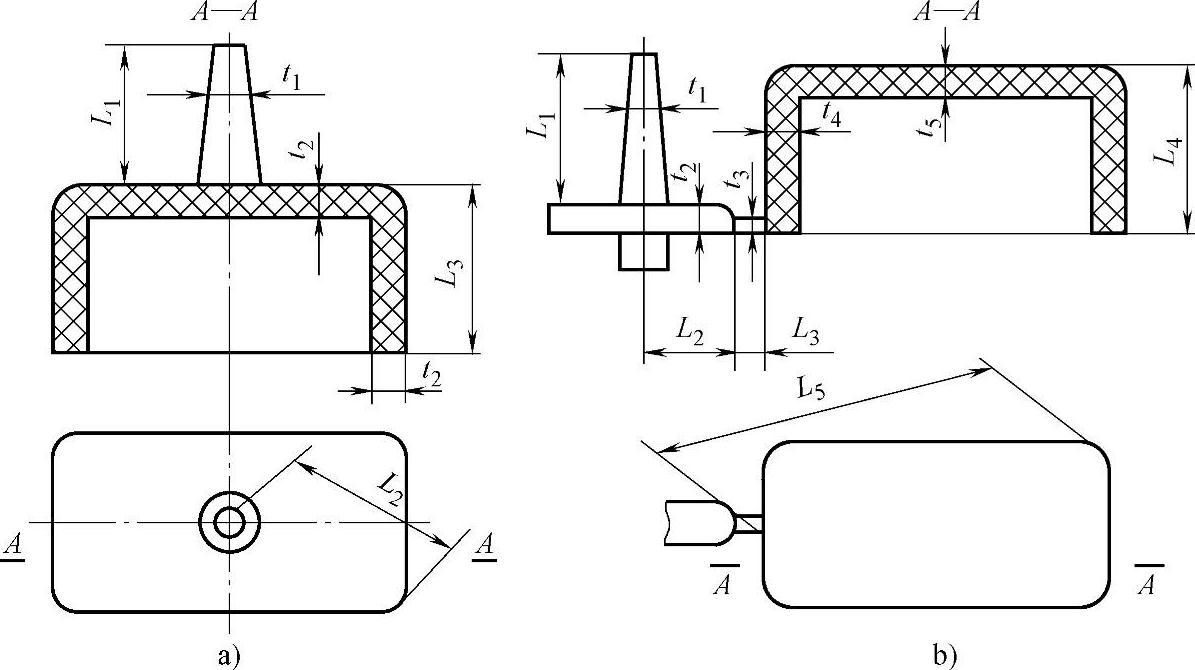

流程比越大,充填型腔越困难。在保证型腔得到良好填充的前提下,应使熔体流程最短,流向变化最少,以减少能量的损失。如图5-27b所示的浇口位置,其流程(L5)长、流向变化多、充模条件差,且不利于排气,往往造成制品顶部缺料或产生气泡等缺陷。对这类制品,一般采用中心进料为宜,可缩短流程,有利于排气,避免产生熔接痕,图5-27a为直接浇口,流程(L2)短,可克服以上可能产生的缺陷。

图5-27 流动比示例

设计浇口位置时,为保证熔体完全充型,因而流动比不能太大,实际流动比应小于许用流动比。而许用流动比是随着塑料性质、成型温度、压力、浇口种类等因素而变化的,表5-18,为常用塑料流动比允许值,供设计时参考,如果发现流动比大于允许值,需改变浇口位置或增加制品的壁厚。或采用多浇口进料等方式来减少流动比。

表5-18 常用塑料的流动比允许值

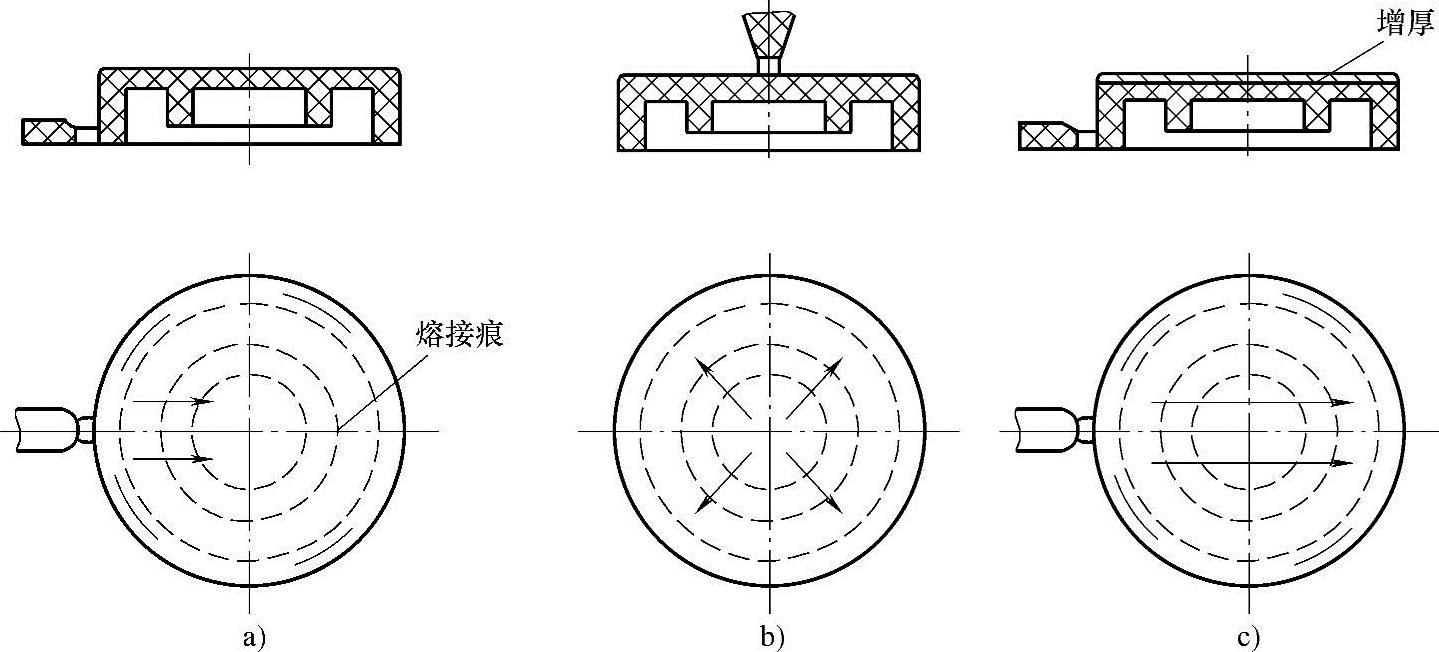

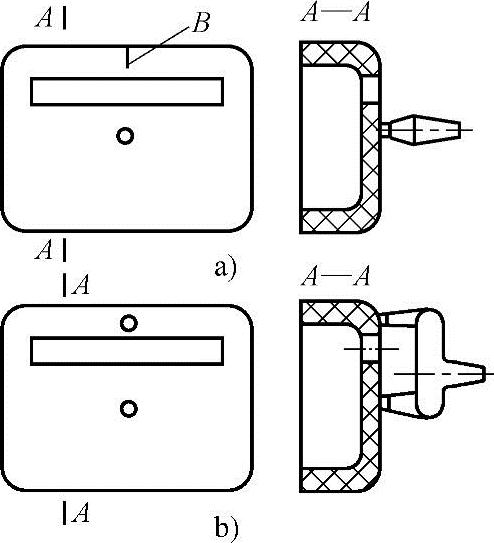

4)浇口应设置在有利于排除型腔中的气体的位置。如图5-28所示,这是一个盒形塑件,侧壁厚度大于顶部。如按图5-28a所示设置浇口位置,在进料时,熔体沿侧壁流速比顶部的快,因而侧壁很快被充满,而顶部形成封闭的气腔,在顶部留下明显的熔接痕或烧焦的痕迹。如果从排气角度出发,改用图5-28b所示的中心浇口,使顶部最快充满,最后充满的部位在分型面处。若不允许中心进料,但仍采用侧浇口时,应使顶部厚度增大或使侧壁厚度减小,如图5-28c所示,使料流末端位于浇口对面的分型面处,以利于排气。另外,也可在空气汇集处镶入多孔的粉末冶金材料,利用微孔的透气作用排气,或在顶部开设排气结构,如利用配合间隙排气或采用组合式型腔,效果都很好。

图5-28 浇口位置对排气的影响

5)浇口设置应避免或减少塑件表面产生熔接痕;使浇口整修方便,而同时不影响塑料外观和使用要求。

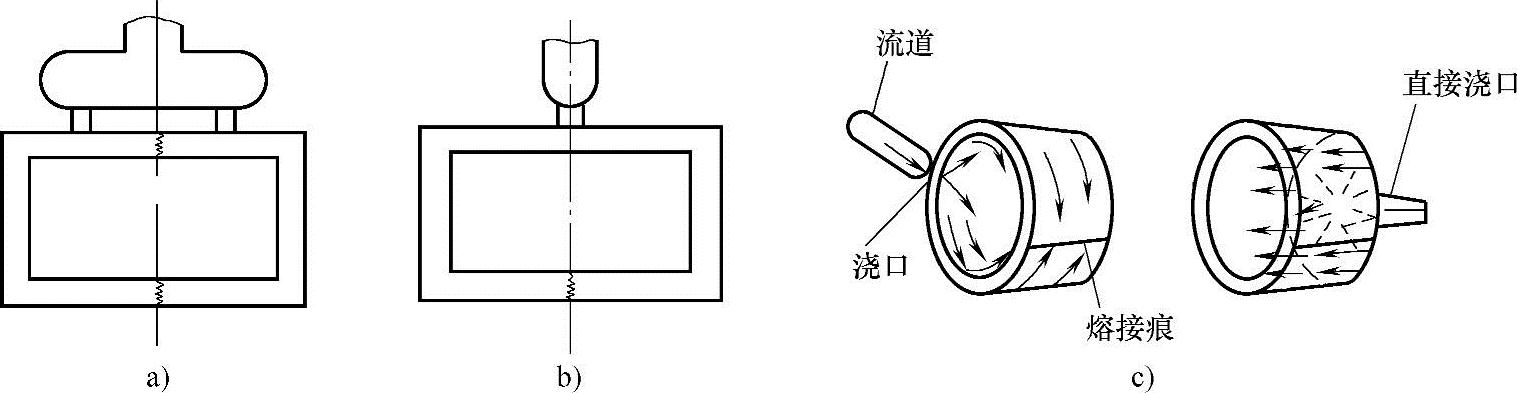

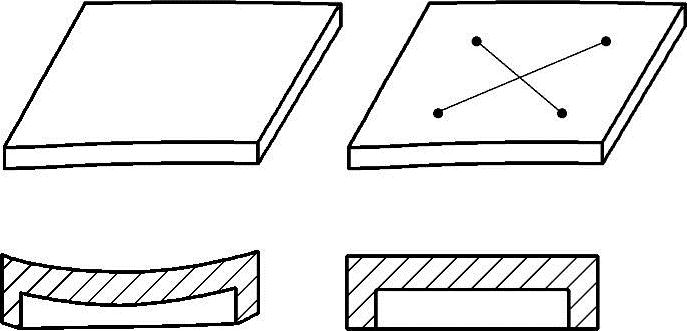

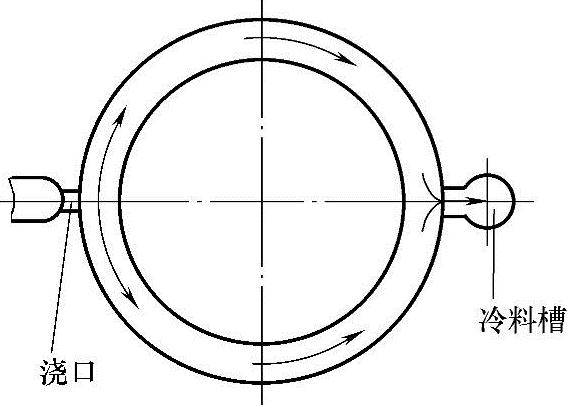

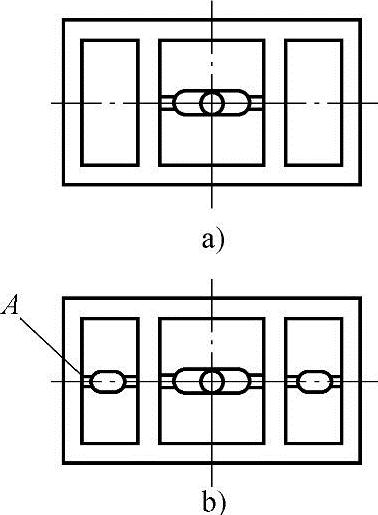

产生熔接痕的原因很多,就浇口数目的设置而言,浇口数多,料流的流程缩短,熔接的强度有所提高。浇口数目多,产生熔接痕的概率就大,如图5-29所示。因而在熔体流程不太长的情况下,如无特殊要求,最好不设两个或两个以上浇口。因此,对大型制品而言,采用多点进料有利于提高熔接的强度。对于大型板状塑件,为了减少内应力和翘曲变形,必要时也设置多个浇口,如图5-30所示,在可能产生熔接痕的情况下,应采取工艺和模具设计的措施,增加料流熔接强度。如图5-31所示,可在熔接处的外侧开一冷料槽,以便冷料溢进槽内,另外,还可避免产生熔接痕。

如图5-32所示为箱形壳体塑件,其浇口位置的不同,不仅影响流程长短,而且还影响熔接的方位和强度。若增加过渡浇口或多点浇口,如图5-33所示的浇口位置。此外,浇口位置也应考虑熔接痕方位对塑件的影响。图5-34所示为带有两个圆孔平板的塑件,图5-34a中的浇口位置在注射成型后,塑件的熔接痕与小孔连成一线,使塑件的强度被削弱,而图b中设置浇口位置比较合理。

图5-29 浇口数量和位置对熔接痕的影响

图5-30 设置多浇口以减少变形

图5-31 开设冷料槽以增加熔接强度(https://www.xing528.com)

图5-32 开设过渡浇口增加熔接强度

图5-33 采用多点浇口增加熔接强度

图5-34 熔接痕在塑件上的方位

6)浇口位置应尽量避免塑件熔体正面冲击小型芯或嵌件,防止型芯变形和嵌件位移。

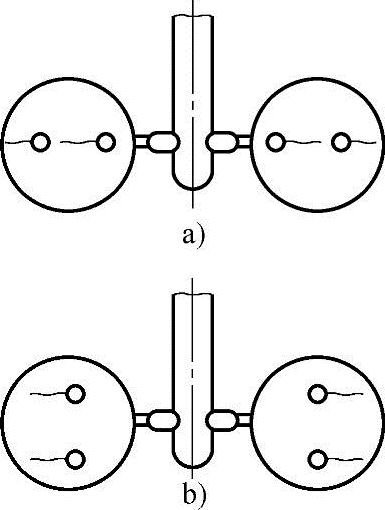

对于筒形塑件来说,应避免偏心进料以防止型芯弯曲。如图5-35a是单侧进料,料流单边冲击型芯,使型芯偏斜导致塑件壁厚不均;图5-35b为两侧对称进料,可防止型芯弯曲,但与图5-35a一样,排气不良。采用图5-35c所示的中心进料,效果最好。图5-36为壳体塑件,当由顶部进料时,如果浇口较小,如图5-36a所示,因中部进料快、两侧进料慢,从而产生了侧向力F1和F2。如型芯的长径比大于5,则型芯会产生较大弹性变形,成型后熔体冷凝,塑件因难以脱模而破裂。图5-36b浇口较宽,图5-36c采用正对型芯的两个冲击型浇口,进料比较均匀,可克服图5-36a中的缺陷。

图5-35 改变浇口位置防止型芯变形

图5-36 改变浇口形状和位置防止型芯变形

7)浇口位置设置应使熔接痕的位置避开强度最弱的地方(因熔接痕处塑件的强度会降低30%以上)。同时浇口不要设置在塑件使用承受弯曲载荷和冲击载荷的部位。浇口位置的设置要考虑不使塑料产生内应力。

图5-37 浇口的位置对定向作用的影响

8)浇口位置设置和数量要防止制品产生弯曲、扭曲变形。注射成型时,应尽量减少高分子熔体沿着流动方向上的定向作用,必须恰当设置浇口位置,利用定向作用产生有利影响尽量避免由于定向作用造成的不利影响。如图5-37a是浇口带有金属嵌件的聚苯乙烯制品,由于成型收缩使金属嵌件周围的塑料层产生很大的切向拉应力,如果浇口开设在A处,则高分子定向方向和切向拉应力方向垂直,该塑件容易开裂。图b为聚丙烯塑件,其铰链被称为“塑料合页”,把浇口设在A处(两点),注射成型时,熔体通过很薄的浇口(约0.25mm)充满盖部,在铰链处产生定向,可满足几千万次弯折而不断裂要求。

(2)选择浇口的位置

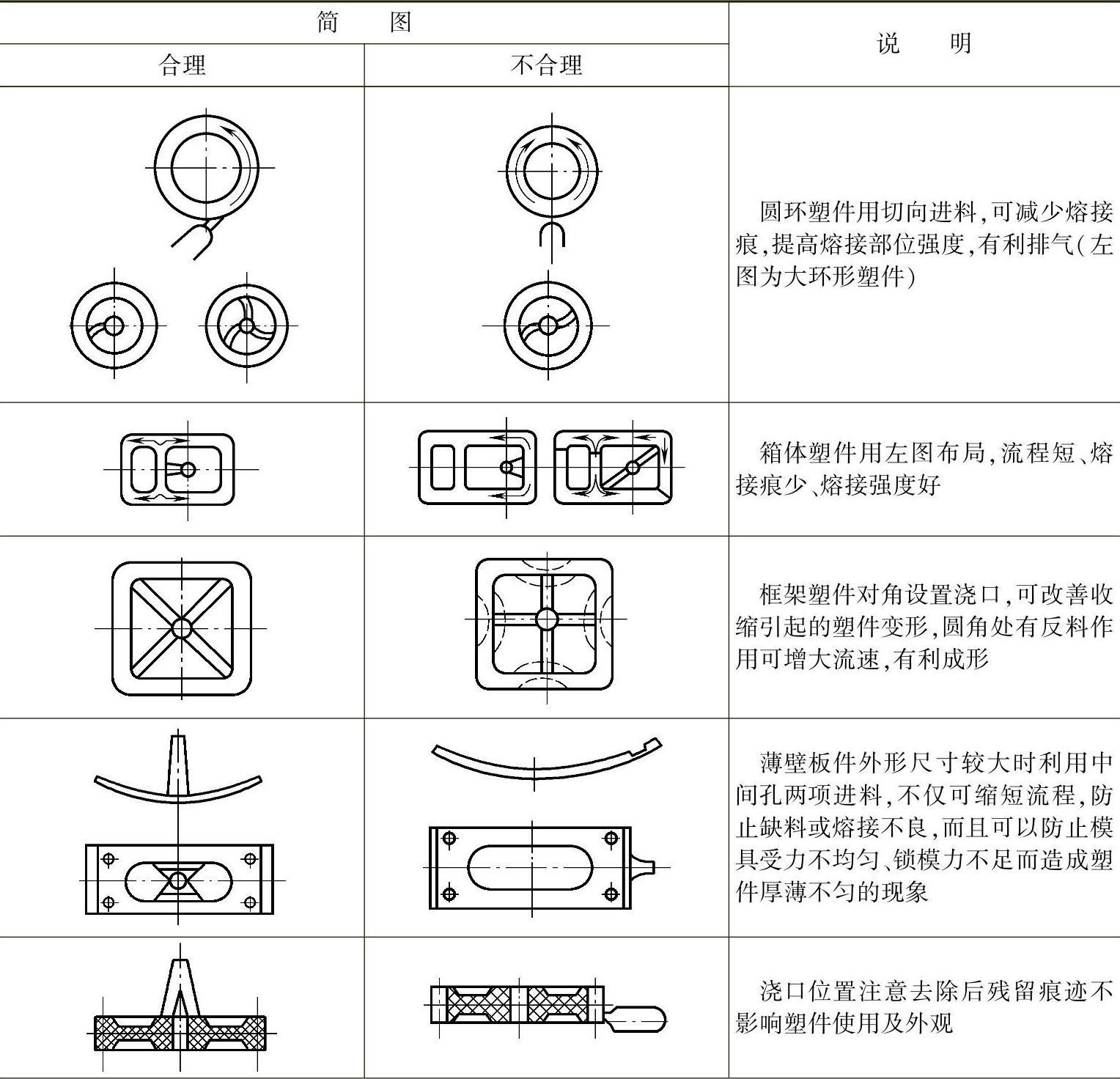

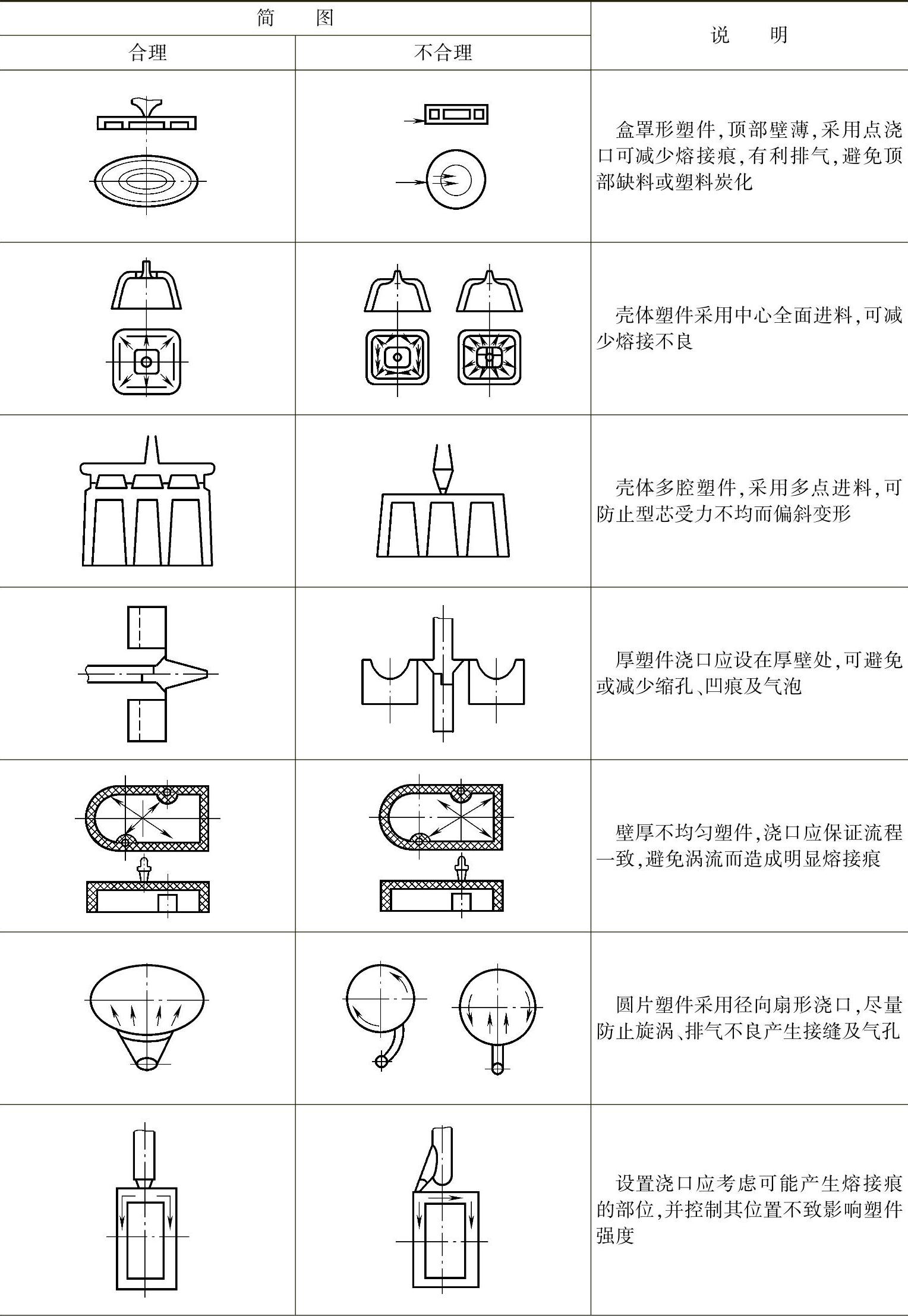

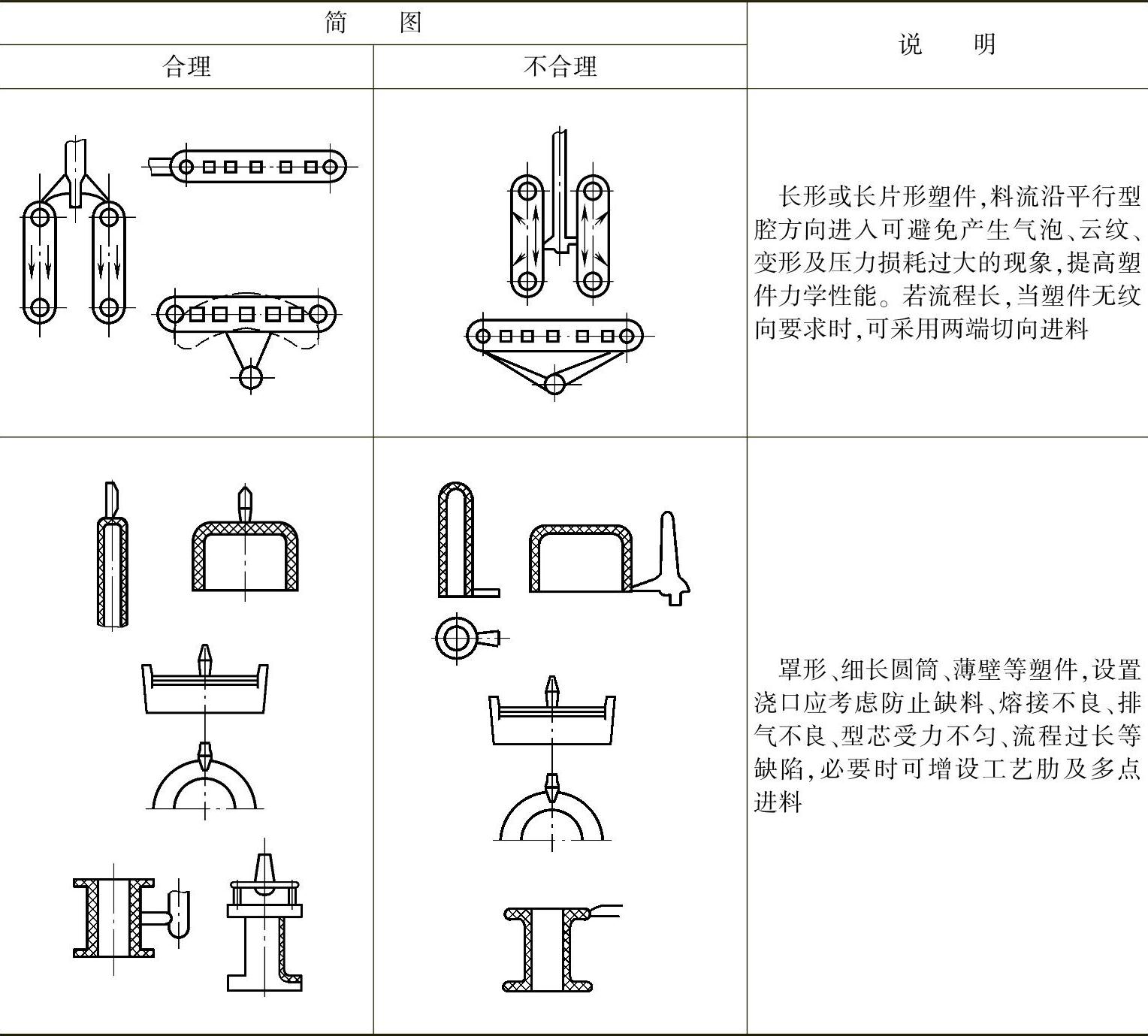

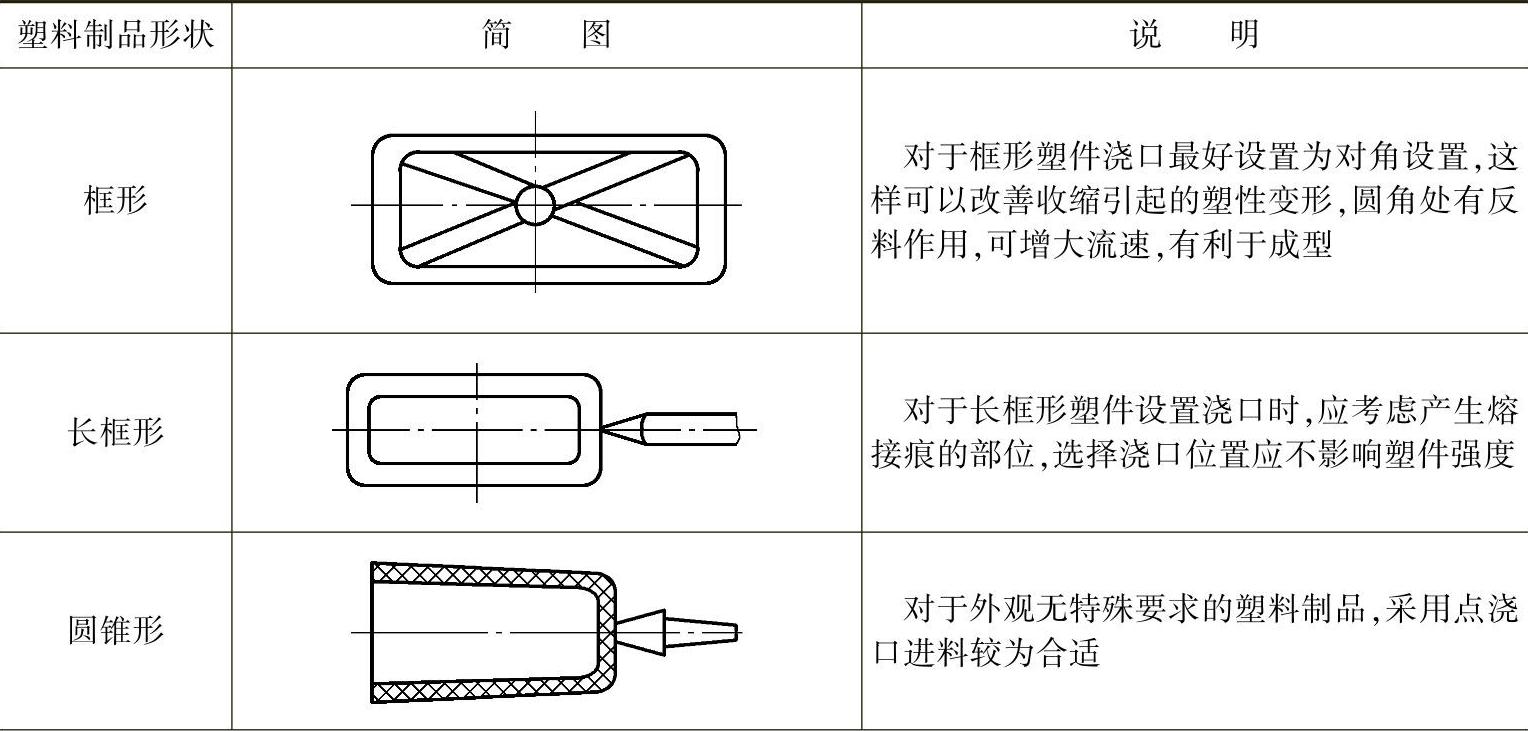

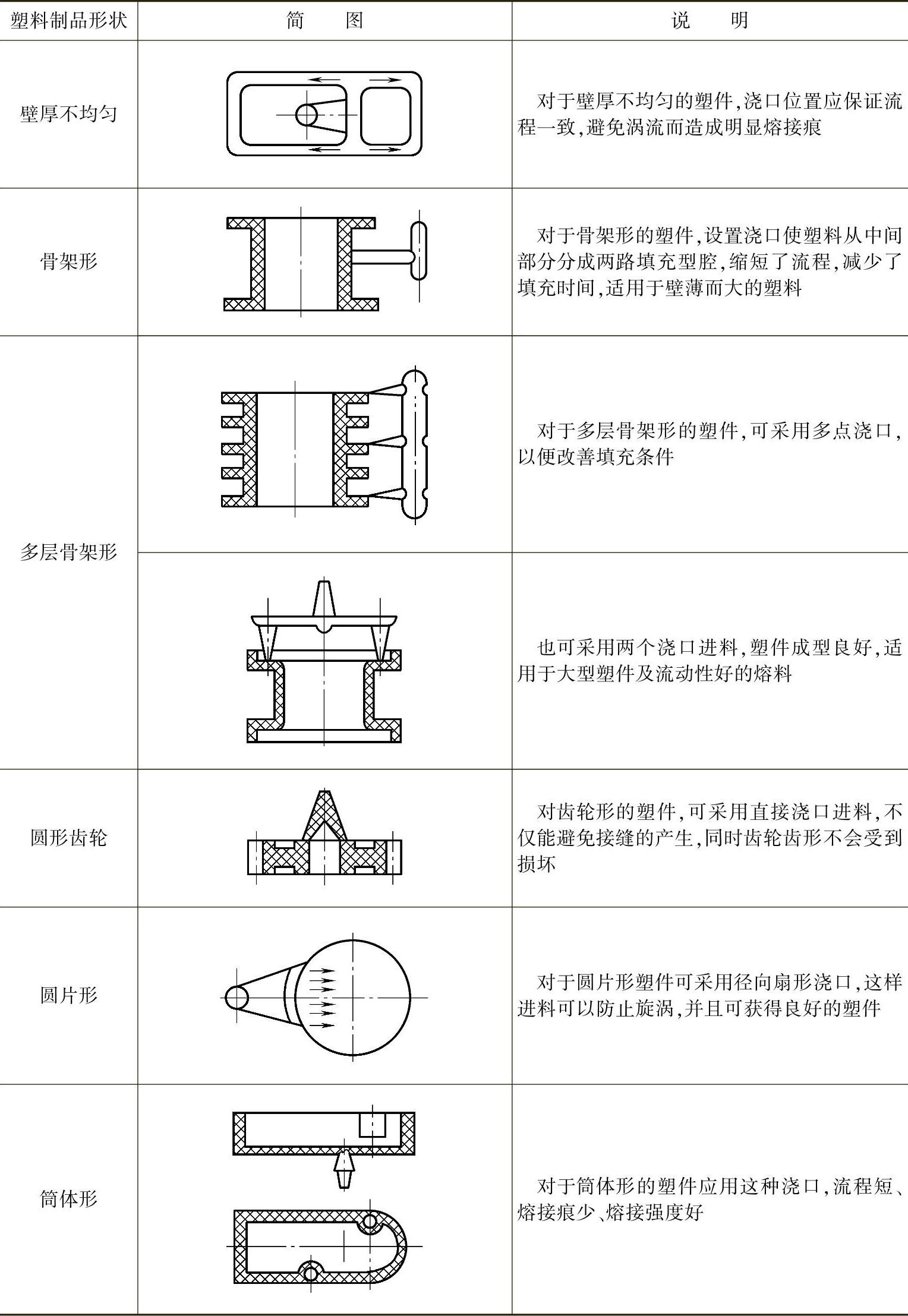

1)采用不适当的位置开设浇口会引起如下缺陷:漩纹(从浇口出来的可见的熔接痕)、泛白(在浇口周围与浇口同心的云状缺陷)、抽芯、翘曲变形、树脂降温、欠注、很差的浇口痕迹。选择浇口的位置、浇口形式和数量可参照表5-19、表5-20。

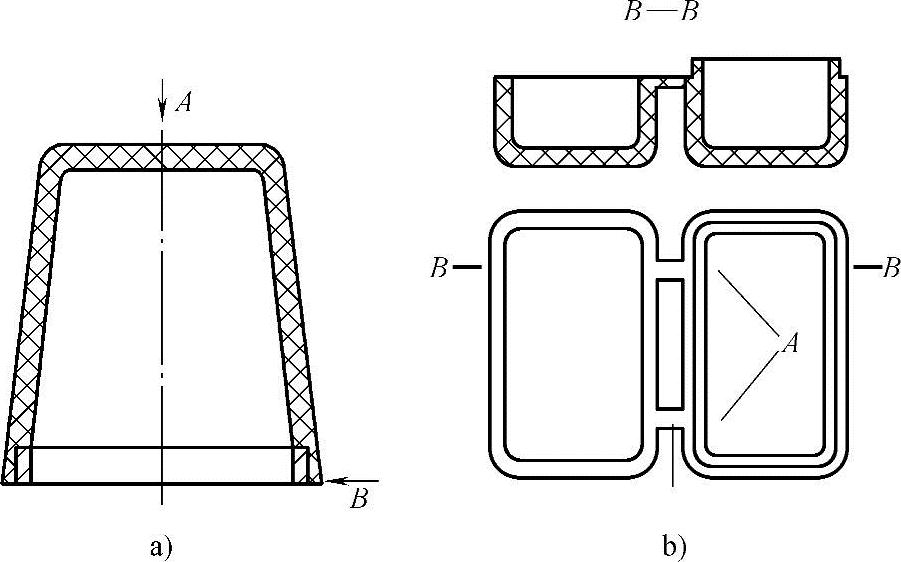

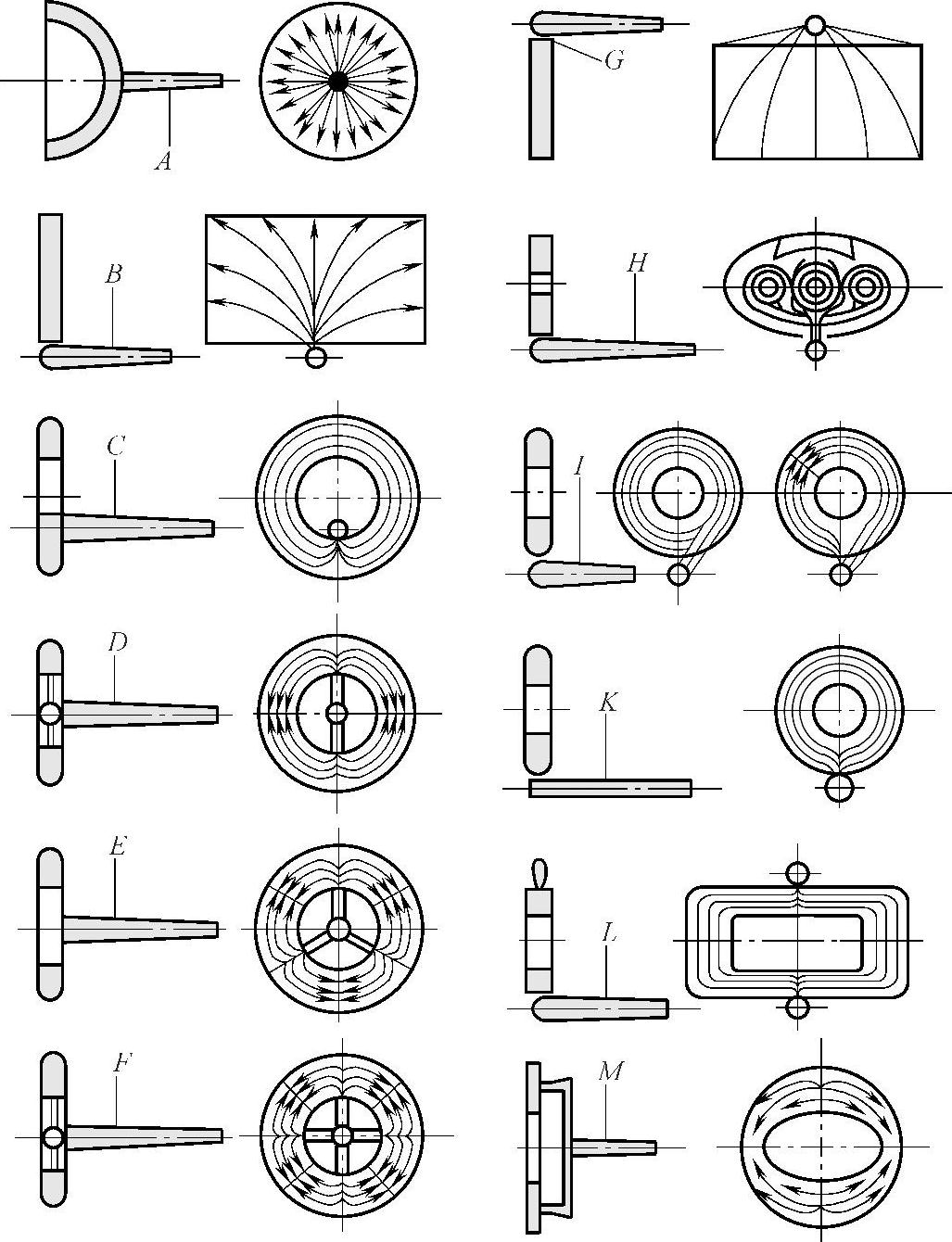

2)各种浇口位置的塑料流动状况,如图5-38所示。

表5-19 选择浇口位置的合理性分析

(续)

(续)

表5-20 选择浇口的位置

(续)

图5-38 各种浇口位置的塑料流动状况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。