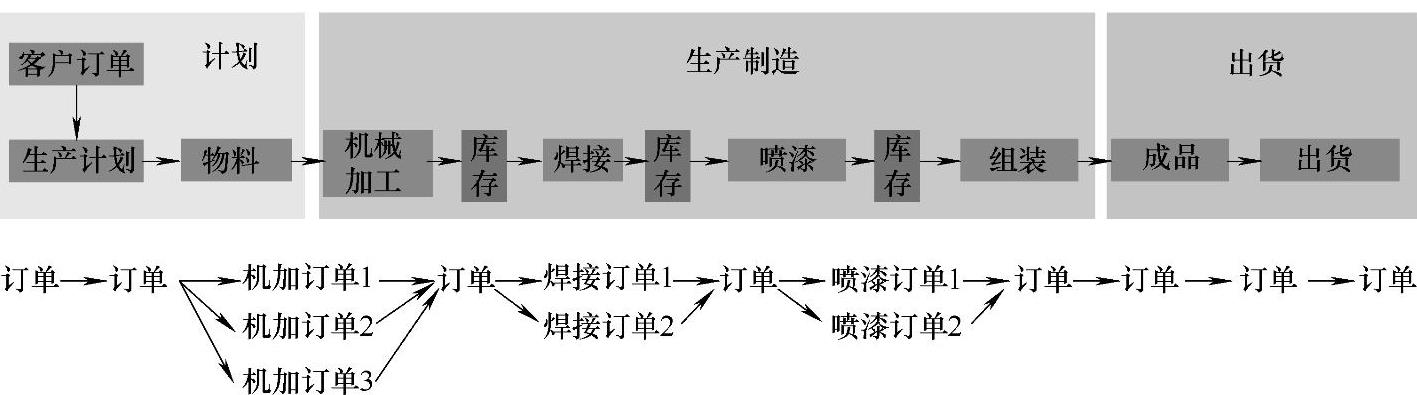

接着,我画下了下面这幅图(见图2-1)。

“我现在以制造系统的物料流动,来解释现场中所存在的乱象问题。

图2-1 企业常用的订单处理流程图

目前,工厂是以客户的订单为主线进行物料采购、工厂内部管理和出货控制的。打个比方,客户需要100件产品,就直接发给工厂一个订单。而工厂加工和生产出这100件产品,需要多个工序来完成。这些工序因为加工的时间并不一致,所以会造成有的先完成,有的后完成。

先完成的部分要么在车间里等待,要么就进了仓库。如果这样的在制品品种和数量都比较大,就会增加现场和仓库的管理难度。

在这个过程中,生产及物料控制(PMC)部门是按照客户订单数来进行管理的,而生产部门却是按照生产加工的工序订单来安排生产的。这之间的差异就是造成管理混乱的原因。

也就是说,客户订单直接转换为企业的内部订单,无论需求多少,考虑到工序的加工能力约束,机加工、焊接、喷漆这三个核心工序都有可能分配出不同的细分工单。为了保持订单的完整性,每完成一道工序就要进入仓库,然后再由其分配下个工序的工单数量。

那么,问题就来了:

问题一:每个工序的工单分配难度很高。工单产品数量分得多,加工不出来,其他产品就会等待;工单产品数量分得少,工单的数量就会多,会对仓库信息处理的速度和效率提出更高的要求。

问题二:每道工序都要进出仓库,信息处理量和仓库面积会加大,更可怕的是工厂整体的物流速度都减缓了。

问题三:若不按照上面的规则执行,那就是下面的情况:工序内状态信息不明,除非到现场查看,否则就不知道产品加工到什么状态了。效率低,也无法支持准确决策。

Rock感叹道:“看来直接使用客户下给我们的订单来进行企业的内部生产管理,不是一种有效的好方法。”

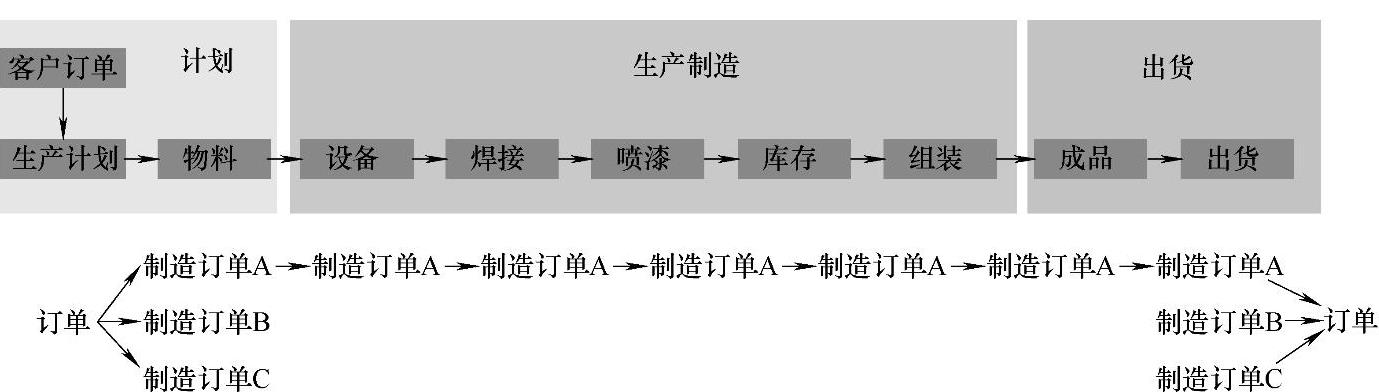

看到Rock能这么快弄明白,我很高兴。“是的,因为企业自己的生产制造系统资源配置的方式是公司自己设计出来的,而客户并不知道。当然了,客户也不需要知道。”紧接着,我很快又在另一个白板上草绘出一幅图(见图2-2)。

“客户并不知道企业内部资源的配置是怎样的,他们只会告诉我们要多少产品。

而企业内部的资源配置则应该选择最优化的配置方式,既不能完全站在客户的角度,也不能只考虑企业的利益。”

“这是什么意思呢?”Rock听得很认真。

“你看,如果完全站在客户的角度,就容易被客户牵制。今天他有100个订单,明天有1000个订单,站在用户的角度,希望你能随时满足他。但实际上,受到资源的约束,我们很难做到。

图2-2 优化后的企业订单处理流程图

而如果完全只考虑自身利益,也会造成投入资源过小,而使客户不满意。你总不能完成一个订单要半年时间吧。当然这是个极端的想法。所以,我们要在满足用户需求的基础上,找到最优化的企业内部资源配置方案。”

“我明白了。就像你这张图上画的一样,我们应该把客户的订单需求转化成企业内部生产订单,根据均衡的资源配置,以求得在生产时间上达到同步。这样的话,资源是最均衡的。”Rock看着我画的图,看出了里面的“门道”。

“没错。只有做到资源的均衡化,才是最经济,也是最优化的方法。”

“那如果产品种类很多,而彼此之间又存在一些差异,该如何做到最优化呢?”

“目前,多品种小批量确实是很多工厂的现状,要让一个系统完美地满足所有的要求,这是很难做到的。这个时候,可以抓对企业贡献最大的产品。”(https://www.xing528.com)

“那如果,某个时间段产品发生了较大的变化呢?”

“那也好办,动态调整就可以了。有人说IE就是做改善,其实更准确地说,IE是随着市场和产品的变化,而做出适时调整。”

制造订单是PMC部门根据客户订单,在考虑企业加工能力、流通顺畅和加工周期最短的基础上转化而来的。

企业内部的计划安排、物料进出仓库控制、工序之间的衔接、现场资源配备(5S实施的前提对象)均以制造订单为纽带进行衔接。它具备物料追溯所必需的唯一性功能,前面可与客户订单对接,后面可与货运单对接,此制造订单代表的是企业物流的标准流量和流速。

为了能让他进一步理解物流与5S和仓库管理之间的关系,我补充道:“物流有序后,物料要进行统一编码,仓位要规范管理,最后让软件系统帮我们建立起客户订单、制造订单、物品、仓库位置与数量之间的对应关系,那么,仓库的管理就是非常简单的事情了。”

“同样的道理,物流有序后,工序的资源配置是定量的,什么物品需要,哪些物品多余是一目了然的事情,再加上计划人员可

以很便利地知道现场状态信息,减少紧急插单,现场的5S管理就没有那么难了。

所以,信息的不通畅是物流出现了问题。物流的乱象来自于企业没有根据自己产品和加工工艺的特点,基于科学的方法对资源进行合理的配置,也就是没有标准。那么,出现各种现场管理中的乱象也就在所难免了。”

至此,Rock算是拨开云雾看到了事情的“本质”。

“我们往往学习和掌握大量的工具,比如5S、线平衡、目视化等等,但我们却不知道如何去运用这些工具,而是只看到问题的表象,就急于去用这些工具。

更可怕的是,当你刚刚学习了某些新工具后,就迫不及待地找‘试验田’。看到现场不整洁,就用‘5S’;发现现场有在制品堆积,就去推行‘单件流’……这种现象,在很多企业都是常态。”

Rock一扫脸上的困惑,自信满满地告诉说:“这下终于找到方法了”。

我还没说方法呢,他就找到了,真是孺子可教也。这也证明只要找到问题的根源,方法就不是难事了。

【观点】

很多人说,IE就是一种理念,掌握了这种理念,IE并没有什么难的,谁都可以做。

确实!但这种理念,很可能不是你理解的那种理念。

就好比文章开头所提到的疑问:5S(或精益生产)为何在很多企业推行不下去?问题在于,我们不能只是要求员工要达到最终的结果,而不考虑其条件是否具备,这样会出大乱子的。

如上面的案例,若坚持5S要求,现场资源减少,就有可能导致生产线出现停顿,造成出货不畅或延误,计划部门不答应;若为了满足生产,又与现场管理的要求冲突。

出现这种情况就不能简单地说是员工执行不到位,而是说明单独使用一种工具不足以解决当前的矛盾。

看到现场不整齐,就开始推行5S;看到在制品多,就导入单件流;看到生产衔接不连贯,就要弄准时化生产(JIT)。这种头痛医头、脚痛医脚的方式,最终因为无法见效而流于形式。

这种单一工具运动式推进改善的模式,是当前很多企业在推行精益生产时的惯用做法,往往声势足够大,但是因其局限性,效果往往并不理想,甚至会造成一定程度的破坏。

【您的观点】

把您的观点写下来分享给我们。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。