1.湖北省高功率激光装备技术现状

目前,能标准化、规模化生产高功率激光装备——大功率激光切割机、万瓦级光纤激光切割机的龙头企业是武汉法利莱切焊系统工程有限公司,提出了“像生产汽车一样”生产高端激光切割机的口号。万瓦级以下激光切割机的代表性企业为武汉华俄激光工程有限公司,其与俄罗斯进行技术合作生产的激光切割机的品质在行业中有较好口碑。

高功率激光应用设备更多的是针对应用行业,采用系统解决方案,为客户制造整条生产线。

例如在汽车生产线中,采用激光切割、焊接,可减轻汽车重量,提升汽车抗冲击强度,提高生产效率,降低生产成本。汽车生产线中的高端激光装备一直都被国外发达国家技术垄断。

华工激光研制的轻量化车身激光焊接生产线、成形车身机器人柔性切割生产线两类汽车行业发展急需的大功率激光加工装备,目前已装配了上汽通用、江淮汽车、中国一汽、中国二汽等生产线,共400余台(套),同时出口美、韩、新等多国。用户使用后的评价为“填补国内空白,性价比等方面优于国外”;中国机械工业联合会鉴定结果是“技术创新明显,技术难度与复杂程度高,工程应用效果显著”“总体技术处于国际先进水平”。打破了我国大功率激光三维高速切割装备被国外垄断的局面,带动了国产激光加工装备跨越式发展,支撑中国汽车产业的现代化制造。

车身大功率激光焊接生产线的主要技术指标:最大焊接速度6 m/min、生产节拍最快70辆/min。高速三维五轴激光切割装备的主要技术指标:切割速度30 m/min、B柱切割节拍可达40 s、机床定位精度0.03 mm、摆动±135°。

继武汉华工激光工程有限责任公司2015年“汽车制造中的高质高效激光焊接、切割关键工艺及成套装备”获得国家科技进步奖一等奖后,华工法利莱切焊系统工程有限公司又攻克了大功率激光三维高速切割工艺、多轴切割关键部件、高速切割稳定性控制等难题,“大功率激光三维高速切割关键技术与高端装备”获2018年湖北省科技进步奖一等奖。如图2-14、图2-15所示。

为满足市场对高端激光切割机的需求,必须提高生产效率,降低生产成本。华工激光攻克了高功率激光切割机规模制造技术,把智能制造融入激光加工装备,推动激光装备自动化、信息化和智能化,提出了流线化智造生产线,制定了高功率激光切割机产品技术标准,规范了生产流程,按照流水线形式组织生产,以智慧工厂为载体,以关键制造环节的智能化为核心,以数据流信息化为基础,实现了从单台制造向流水线规模制造的转变,实现了“像生产汽车一样”生产高端激光切割机的目标。生产场地从5000 m2扩大到40000 m2,年产量从500台提升到3000台,实现了高质高效生产目标,年销售额从8亿元上升到20亿元。提升了高功率激光切割机的经济质量效益和核心竞争力,如图2-16所示。

从单台激光加工设备制造扩展到行业整体解决方案,实现了高质量发展。

图2-14 “汽车制造中的高质高效激光焊接、切割关键工艺及成套装备”获得国家科技进步奖一等奖

(2015年)

将激光切割、焊接、标记等设备与其他数控制造设备,通过系列工业管理软件连接起来,实现了各类金属材料料库的智能化生产和管理。不仅提升了钣金、重型机械等行业的生产效率和产品质量,还提升了中心学科交叉和创新能力,实现了从单台激光加工设备制造扩展到行业整体解决方案的转变,实现了高质量发展,成为新的利润增长点。2018年至2020年内完成和承接行业整体解决方案项目10余项,新增技术性收入10亿元。如图2-17、图2-18、图2-19、图2-20、图2-21、图2-22、图2-23所示。

图2-15 “大功率激光三维高速切割关键技术与高端装备”获湖北省科技进步奖一等奖

(2018年)

图2-16 高端激光切割机规模生产线

图2-17 智能化应用项目一

图2-18 智能化应用项目二

图2-19 智能化应用项目三

图2-20 智能化应用项目四

图2-21 智能化应用项目五

图2-22 智能化应用项目六

图2-23 智能化应用项目七

高功率半导体激光再制造装备集成了激光器、多轴联动数控加工机、光路系统、自动化可调合金粉末输送单元、全过程参数检测等,机器人的六轴加龙门机床的一轴,能满足大幅面任意曲面零件再制造的需求。移动式高功率半导体激光器与机器人结合,能满足更大幅面再制造成套装备要求。

高功率半导体激光再制造成套装备对汽轮发电机转子轴、重型机床转子轴(重量达几十吨甚至几百吨,长度在7~8 m),直接在现场进行了表面修复,解决裂纹、变形、现场后处理工艺等难题,极大地降低了汽轮发电机发电成本;应用于东风模具、东风精冲等公司的汽车冲压模具、汽车主模具的现场修复,将报废模具“起死回生”,提高了贵重模具有效利用率;应用于武汉钢铁重工集团有限公司、中钢集团邢台机械轧辊公司的轧辊端部轴承修复,使磨损、腐蚀、冲蚀、氧化与烧蚀和疲劳裂纹以及误加工等损伤失效的工件或装备能有效再使用;应用于武汉凌云当阳飞机修理厂、襄阳中国人民解放军第5713厂,解决了飞机、航空发动机零件激光修复维修最棘手的开裂问题,修复的主要飞机零件有盘、环、封严件、轴、结构件、支撑件等6大类。

该装备还应用于量大面广的泵阀行业,为烟台华冷、北京天润恒远、昆山鑫昌泰模具、江西康盛压铸材料、枣庄弘大等用户进行了冷冻机阀门体、阀门芯修复,为激光修复设备的普及应用做出了贡献,形成了“资源—产品—废旧产品—再制造产品”循环经济模式。

“高功率半导体激光再制造成套装备及应用”获2019年湖北省科技进步奖二等奖,如图2-24所示。

图2-24 “高功率半导体激光再制造成套装备及应用”获湖北省科技进步奖二等奖

(2019年)

华工激光牵头承担国家重点研发计划项目“高效智能激光强化装备研制及在铁路、航空领域关键部件上的示范应用”(项目编号2016YFB1102700,国拨经费2010万元,自筹12000万元)。研究出超高能、高效、可控性强的激光强化新工艺和新装备,满足了钢轨易损部位、飞机结构件、航空发动机叶盘/叶片等关键零部件的表面强韧性和抗疲劳要求。项目验收专家认为“对钢轨激光强化,开发了轨迹规划与温度闭环等多参数控制技术、宽光斑激光淬火技术,研制了离线和在线轨道激光强化装备,铺轨示范应用的轨道使用寿命提升11倍”,在大秦铁路股份有限公司太原南工务段进行铺轨示范,该成果属国际首创,获科技部滚动支持300万元(项目编号SQ2020YFF0426409)。为激光加工设备在铁路领域的应用,奠定了技术基础,如图2-25、图2-26所示。

图2-25 激光铁轨强化在线设备

2.湖北省中小功率激光装备技术现状

将使用平均功率1 kW以内的激光器为光源的激光应用装备定义为中小功率激光装备。能标准化、规模化生产的中小功率激光装备是激光打标机,代表性的企业为武汉创恒激光公司,2021年深圳市海纳激光科技有限公司在湖北咸宁投资6000万元成立湖北海纳激光智能装备有限公司,总建筑面积26000 m2,年产各类激光打标机达3000台。(https://www.xing528.com)

图2-26 激光强化轨道现场测量磨损量

在3C、5G相关行业中,玻璃、陶瓷等材料向“更硬”“更脆”的方向变化,激光微纳加工已经替代传统加工方式,实现激光切割、打孔、焊接、标记、微纳结构和去除五项全激光的加工工艺,达到加工效率和效果双提升。针对柔性材料,大尺寸、高精度的激光微纳加工已成为不可替代、甚至是唯一可行的加工工具,实现激光切割、钻孔、剥离、标记、退火和去除的全激光加工工艺,未来加工要求更高,微纳加工将不断优化。基于紫外和超快激光器的激光精密微细加工设备正呈现标准化、规模化生产的趋势。龙头企业为武汉华工激光工程有限责任公司(简称华工激光),典型产品有紫外精密激光切割机、纳秒激光焊接机、自动送丝锡焊机、全自动皮秒激光玻璃单头/双头切割设备等。这些激光设备的整体技术性能已达到国际同类产品性能指标,但其关键核心部件和器件,还需进口。

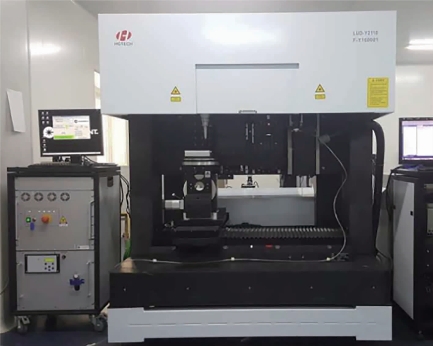

华工激光承担多个国家重点研发计划项目课题,“面向IC的超快激光高精密切割技术与装备”(项目编号2018YFB1107703,国拨经费498万元,自筹经费1645万元)、“基于多参量调控的飞秒激光超精细微圆孔制造装备研发及应用”(项目编号2018YFB1108002,国拨经费190万元,自筹经费540万元)、“智能产线、产品、关键工艺和环境多场建模仿真分析、在线监测及工艺参数优化”(项目编号2019YFB1704602,国拨经费54.89万元)、“纤维增强材料激光并行制造工艺及装备”(项目编号2018YFB1107503,国拨经费339万元,自筹经费800万元),“基于超快激光器的加工装备及工艺”(项目编号2016YFB1102405,国拨经费511.8万元,自筹经费1600万元),这些项目的研究成功解决了硬脆材料(陶瓷、玻璃、晶圆等)和纤维增强材料的精密切割、打孔、刻蚀、开槽等工艺,还解决了飞秒激光玻璃焊接、玻璃毛化工艺,工艺水平与国际并跑,为激光精密加工设备在印刷电路板、芯片、显示器、3C电子、5G通信等行业的规模应用,奠定了技术基础。如图2-27、图2-28、图2-29、图2-30、图2-31、图2-32、图2-33所示。

图2-27 半导体晶圆激光隐切设备

(2018 YFB1107703课题成果)

图2-28 半导体晶圆激光开槽设备

(2018YFB1107703课题成果)

图2-29 飞秒激光超精细打孔平台

(2018YFB1108002课题成果)

图2-30 PCB缺陷在线检测平台

(2019YFB1704602课题成果)

图2-31 复合碳纤维材料激光并行加工设备

(2018 YFB1107503课题成果)

图2-32 航空航天金属材料激光加工设备

(2016YFB1102405课题成果)

图2-33 电子行业硬脆材料激光加工装备

(2016 YFB1102405课题成果)

华工激光承担国家发展改革委员会“柔性OLED显示面板激光剥离装备产业化项目”(国拨经费3000万元,自筹经费9000万元),攻克了紫外激光玻璃工艺、大尺寸高均匀性整形光斑核心技术,研制出柔性OLED显示面板激光剥离装备,实现了用固体紫外激光器代替准分子激光器用于柔性OLED显示面板激光剥离,主要技术指标:激光波长343(308)nm,脉宽小于24 ns,光束不均匀性优于3%,最大加工尺寸1500×925 mm,解决了显示器行业的“卡脖子”技术,为进一步产业化奠定了技术基础,如图2-34所示。

图2-34 柔性OLED显示面板激光剥离工艺平台

华工激光承担国家发展改革委员会“激光精密微纳加工智能装备产业化项目”(专项经费825万元,自筹经费14539万元),研发的激光玻璃切割设备、激光陶瓷切割设备、激光精密标记设备、激光精密焊接设备应用于苹果公司、蓝思科技、富士康,替代了传统的刀具切割、打孔和焊接设备,使相关产品质量提升20%,生产效率提升25%。如图2-35、图2-36、图2-37、图2-38所示。

图2-35 全自动玻璃激光单头/双头激光切割机

图2-36 陶瓷全自动激光打孔设备

图2-37 激光二维码/字符自动精密标记设备

图2-38 金属双极板激光焊接生产线

激光增材制造是技术和市场发展的热点,华中科技大学在复杂零件整体铸造的型(芯)激光烧结材料制备与控形控性技术中攻克了三个难题:(1)高性能型(芯)SLS粉末及制备方法;(2)复杂型(芯)SLS过程在线测量与形性调控方法;(3)复杂零件整体铸造的变形、夹渣和孔松等定量预测与工艺优化方法。

基于上述创新成果,创建高性能复杂零件的整体铸造成套技术,突破了航空发动机机匣、航天发动机涡轮泵等高性能复杂零件的整体铸造难题,如图2-39、图2-40所示。专家鉴定“总体技术达到国际先进水平,部分指标国际领先”。成果应用于中国航空发动机集团、西安航天发动机有限公司等国内外数百家单位,取得了显著的经济效益和社会效益,引领了我国铸造行业技术进步,大幅提升了国际竞争力。

使用该技术制造的航空发动机机匣,孔松缺陷从90%下降到20%,铸件精度从CT9上升到CT7或CT6,生产效率提升6倍,重量下降30%,已应用于系列航空发动机的研制、装机和批量生产。

图2-39 典型应用1

图2-40 典型应用2

使用该技术制造的航天发动机高强不锈钢涡轮泵壳体和离心轮制造,孔松缺陷下降30%,精度从CT8上升到CT6或CT5,涡轮泵扬程提升2.9%,效率提升1.2%,已应用于系列航天发动机的研制、装机和批量生产。

“复杂零件整体铸造的型(芯)激光烧结材料制备与控形控性技术”获2018年国家科学技术进步奖二等奖,如图2-41所示。

图2-41 “复杂零件整体铸造的型(芯)激光烧结材料制备与控形控性技术”获国家科学技术进步奖二等奖

(2018年)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。