(一)乙苯的性质

乙苯是无色透明液体,具有芳香气味。乙苯几乎不溶于水,可溶于乙醇等。易燃、易爆,对皮肤、眼睛、黏膜有刺激性。在空气中最大允许浓度为100×10-6。

查一查 乙苯的性质和用途。

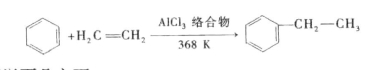

(二)苯烷基化生产乙苯的反应原理及特点

乙苯目前主要由苯烷基化反应生产。苯烷基化反应指在苯环上的一个或几个氢被烷基所取代,生成烷基苯的反应。

主反应式为

主要副反应包括以下几方面。

(1)多烷基苯的生成

(2)异构化反应 由于烷基的异构转位,单乙苯进一步烷基化反应,可得到邻、间、对三种二乙苯的异构体。反应条件越激烈,如温度较高、时间较长、催化剂活性和浓度较高时,异构化反应越易发生。

(3)烷基转移反应 多乙苯与过量的苯发生烷基转移反应,转化为单乙苯,可以增加单乙苯的收率。

(4)芳烃缩合和烯烃的缩合反应 主要生成高沸点的焦油和焦炭。

综上所述,由于芳烃的烷基化过程中,同时有其他各种芳烃转化反应发生,产物是乙苯、二乙苯、多乙苯的复杂混合物。它们之间存在着相互间的平衡关系。

采用AlCl3为催化剂时,必须有助催化剂氯化氢存在。真正对烷基化反应起催化作用的是由苯、烯烃、三氯化铝和氯化氢组成的三元络合物,是油状红棕色的液体,俗称“红油”,密度为1.05g/mL,且不溶于烃。

络合物在反应过程中的催化机理按下列步骤进行。

在氯化氢存在下,烯烃与AlCl3首先化合:

![]()

化合物再与苯化合生成三元络合物:

![]()

络合物与烯烃化合生成新的络合物:

![]()

新生的络合物与苯起复分解反应就生成了烷基苯:

![]()

三氯化铝不仅可以和一个烷基,也可以和两个、三个甚至更多烷基作用生成三元络合物,如Al2Cl6·C6H4R2·HCl,Al2Cl6·C6H3R3·HCl,Al2Cl6·C6H2R4·HCl等。

这些络合物一方面和苯进行复分解反应,生成多烷基苯:

同时又可与反应产物中的多烷基苯起复分解反应进行脱烷基化,使多烷基苯不断地脱烷基而生成一烷基苯。

![]()

以上所有反应都处于动态平衡,即烷基不断地由这一络合物转变成另一络合物。烷基化反应的结果生成了一烷基苯和多烷基苯。同时,络合物的碳氢化合物组成也部分地随着产物的组成变化而变化。在络合物与反应产物之间产生了烷基的置换作用,并且反应很快达到了平衡。此时,反应产物有一定的组成,这个组成仅与反应混合物中烷基与苯核的比例有关,而和原料的组成无关。

所以,在络合物周围介质中的烷基浓度越大,则络合物中所含的烷基越多,生成的烷基苯也就越多。因此,随着烷基对苯核比例的增加,生成多烷基苯的数量就越多。反之,则有利于生成一烷基苯。

由此得出,在实际生产中选择好原料配比,对获得最佳的一烷基苯收率具有十分重要的意义。

(三)乙苯生产工艺的影响因素

1.温度与压力

烷基化反应是放热反应,由热力学分析知道,在较低的温度下有较好的平衡收率,随着温度升高,一烷基苯的收率反而下降。同时,在非均相烷基化过程中,温度过高,不利于烷烃的吸收,催化络合物容易树脂化而遭破坏,超过393K时,络合物明显树脂化。

反应温度低一些虽然有利于一烷基苯生成,但反应速率太慢,对反应进行不利。适宜的反应温度随所用催化剂不同而不同,若用AlCl3作为催化剂,乙烯对苯烷基化温度一般控制在363~373K。原料烃类的转化率随温度的降低和气体在反应区停留时间的缩短而降低,在一定的反应容积中,气体通入量增加,则其停留时间就相应缩短。因此,气体通入量应严格控制在使原料在反应区有较适宜的停留时间,有利于提高反应效果。表8-3列出了苯烷基化过程中乙烯转化率与温度及气体通入量的关系。

表8-3 苯烷基化过程中乙烯转化率与温度及气体通入量的关系

(https://www.xing528.com)

(https://www.xing528.com)

* 原料气中含78%乙烯,AlCl3占苯量的9%。

压力对气液相反应平衡影响不大,根据热力学计算,在生产操作温度下,乙烯在近乎常压5~6MPa下操作。通常在使用AlCl3催化剂时,乙烯与苯在常压下进行。

2.原料配比

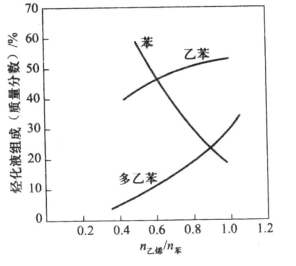

在反应体系中所有催化络合物都处于动态平衡状态,络合物周围介质中乙烯浓度越大,三氯化铝络合物中所含烷基越多,生成烷基苯亦越多。因此,随着所吸收乙烯对苯的比率的增加,反应将向生成多烷基苯的方向进行。由此可见,烯烃与苯的比例对烷基化产品的组成有很大影响。用AICl3作为催化剂,在368K时,乙烯和苯的摩尔比对平衡收率的影响如图8-3所示。

由图8-3可知,随着烯烃和苯比例的增加,一烷基苯收率开始是增加,到一定程度后又随之下降,而多烷基苯的收率却一直增加,这说明生成的一烷基苯又转化成多烷基苯。此时,苯转化率的增加,只能说明更多的原料消耗于生成副产物。

由此可见,反应产物的组成,在其他工艺条件一定的情况下,主要取决于烯烃和苯的比例。

为了获取较高的收率,乙烯与苯烷基化时乙烯与苯的摩尔比以0.5~0.6为宜。当有多烷基苯循环使用时,这个比例数据应当是原料混合物中烷基和苯核的比值。

3.原料纯度

原料纯度是指乙烯和苯的纯度。要求苯的沸点范围为352.7~353.7K,用AlCl3催化剂进行液相烷基化反应时,可以采用不同浓度的烯烃。由于原料来源不问。其中所含杂质也不同,通常原料中存在下列杂质时,必须除去。

(1)含氧化合物,如乙醛、乙醚等,它们会使催化络合物钝化。

图8- 3乙烯和苯的摩尔比与烃化液组成的关系

(2)乙炔与丁二烯会引起催化络合物树脂化而失去活性。C4烯烃含量<1.0%(体积分数),乙炔含量<0.5%(体积分数)。

(3)硫化物使催化剂中毒而失去催化作用。苯中总含硫量应小于0.1%(质量分数)。

(4)在用乙烯烷基化时,要特别注意控制高碳烯烃的含量,因为高碳烯烃较乙烯更易进行烷基化反应,使烷基化产物复杂化,造成分离困难,增加原料苯的消耗量。

(5)苯中水分会使AlCl3水解生成没有活性的Al(OH)3沉淀,并造成管道堵塞。为了获得生成氯化氢所需要的水分,必须注意计量,而且水分最好随同气体烯烃加入,而不要随同液体苯加入,以便于操作控制。如果是采用苯中带入水分加入的方法,使AlCl3进行水解可以产生更多氯化氢,则苯中水分的加入量一定要精确计算,不可过量太多,一般含水量小于500×10-6。

(四)乙苯生产的工艺流程

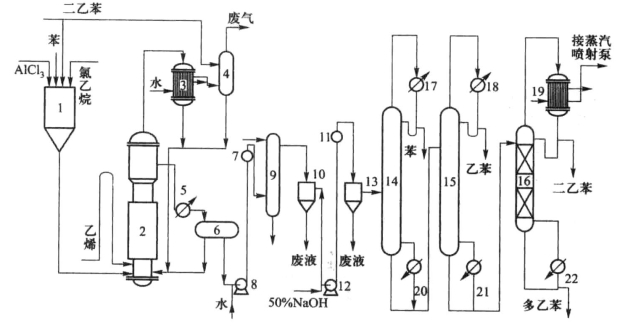

乙烯与苯烷基化生产乙苯的工艺流程由催化络合物的配制、烷基化反应、络合物的沉降与分离、中和除酸、粗乙苯的精制与分离等工序组成。代表性流程如图8-4所示。

图8-4 乙苯生产的工艺流程图

1—催化剂配制槽;2—烷基化反应器;3,5,17,18,19—冷凝器;4—二乙苯吸收塔;6—沉降器;7,11—混合器;8,12—泵;9—水洗塔;10,13—分离器;14—蒸苯塔;15—乙苯精馏塔;16—二乙苯精馏塔;20,21,22—加热器

向装有搅拌器的催化剂配制槽1中依次加入干燥过的苯、多乙苯、AlCl3和C2H5Cl。加热至333~343K,并搅拌。配制好的催化络合物连续加入烷基化反应器2中。

原料苯、乙烯及吸收苯后的二乙苯混合物均从烷基化反应器2下部通入。加入二乙苯的作用主要是因为催化络合物与反应产物间产生烷基的置换作用,使多烷基苯进行烷基转移。

从烷基化反应器顶部出来的气体主要是苯蒸汽,经冷凝后,苯液流回烷基化反应器2回收利用,未冷凝气体在二乙苯吸收塔4中进行洗涤,进一步回收气体中的苯,剩余气体作为废气放空或作为燃料(视气体成分而定)。为了减少乙烯损失,尾气中乙烯量应严加控制,一般原料乙烯纯度80%~90%时,尾气中乙烯量应小于3%(体积分数)。多乙烯纯度为90%~95%时,尾气中乙烯量应小于5%(体积分数)。多乙烯纯度在95%以上时,则尾气中的乙烯量应小于8%(体积分数)。

烷基化液自烷基化反应器2上部溢流而出,经冷凝器5冷却至313K左右流入沉降器6,其中催化络合物因密度较烷基化液大而沉于下层,并返回烷基化反应器2。上层烷基化液与水混合,在水洗塔9中进一步把催化络合物分解。为了避免腐蚀精馏系统设备,用50%的碱液中和烷基化液的酸性。碱液可用泵8循环使用,至浓度低于30%时再排出更新。烷基化液经中和、沉降除去络合物后送精馏系统。送精馏系统的组成大致为苯40%,乙苯30%~40%,二乙苯15%~20%,多乙苯2%~3%(质量分数)。

技能链接

苯烃化岗位的主要职责

负责烃化液的生产,对原料投入到产品产出整个生产过程进行检查、记录、调节、控制、预防及处理事故,并协调岗位之间、工种之间的操作。

苯烃化岗位的主要技能要求

1.按工艺规程和岗位操作法,熟练地进行开、停车及正常操作,对烃化、水解、水洗等各项操作过程进行分析判断,保持烃化反应器在最佳状态下运行,具备对大修后的设备或更新改造设备进行试车、试生产的操作等工艺操作能力。

2.能及时发现和正确处理本系统降温、泄漏、堵塞异常现象和事故,并能分析和寻找原因。在突然出现停水、停电、停汽的情况下,对本工序进行紧急正确处理,防止事故扩大。具备对本系统生产过程及操作进行安全检查等应变和事故处理能力。

3.正确使用本系统所用设备、电器、仪表(或计算机)、计量器具等设施,具备准确判断运行是否正常等设备及仪表使用维护能力。

4.根据本工段主要化学反应方程式进行物料计算,具备进行转化率、收率、单耗等工艺(工程)计算能力。

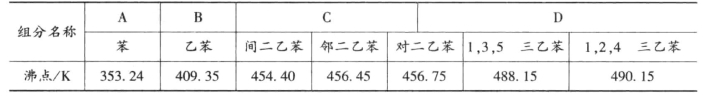

粗乙苯精馏按三塔系统进行,根据各馏分的挥发度顺序,先蒸出轻组分,后蒸出重组分。粗乙苯进入蒸苯塔,塔顶温度于363K左右蒸出苯,经冷凝冷却后供烷基化用。塔釜温度约423K,塔釜含乙苯和多乙苯的混合物再送乙苯精馏塔。控制乙苯精馏塔塔顶温度为408K,塔釜为563K,从塔顶蒸出纯度达98%以上的精乙苯,经冷凝冷却至308K左右,用碱干燥后即为产品。釜底产物含二乙苯和多乙苯的混合物送二乙苯精馏塔。二乙苯精馏塔为真空操作(0.905~0.96MPa),塔顶温度为353~358K,塔釜温度为393~403K,塔顶蒸出的二乙苯用于洗涤反应器顶部排出的废气后,再循环使用。塔釜产物主要为多乙苯和焦油,可送往烷基转移反应器中进行烷基转移处理。

试一试 已知粗乙苯中各组分的沸点如下表所示。

根据多组分精馏原则,设计两种合理的粗乙苯分离精馏方案,并加以比较。

乙苯收率按乙烯或按苯计均可达理论量的90%~95%,每吨乙苯的三氯化铝消耗量为10~15kg,苯消耗定额为0.76~0.78,乙烯消耗定额在0.28~0.3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。