1.车刀的辅助平面

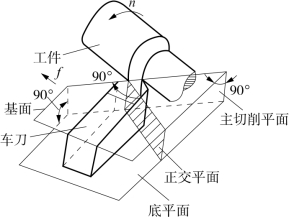

为了确定车刀的角度,需要建立辅助平面,车刀的辅助平面为基面、切削平面与正交平面,如图6-9所示。

基面是通过主切削刃上某一点且和该点切削速度垂直的平面。就车削而言,如果车刀主切削刃与工件中心线等高,基面就与车刀底平面平行。

主切削平面是通过主切削刃上某一点与切削表面相切的平面。它与基面垂直。

正交平面是通过主切削刃上某一点并与主切削刃在基面上的投影相垂直的平面。

2.车刀的几何角度

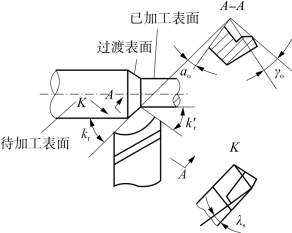

在车刀的四个辅助平面上可以形成车刀的六个几何角度,如图6-10所示。

图6-9 车刀的辅助平面

图6-10 车刀的几何角度

车刀的几何角度分为标注角度和工作角度。标注角度一般是在三个互相垂直的坐标平面内确定的,它是刀具制造、刃磨和测量所要控制的角度。工作角度是刀具在工作状态时的角度,它的大小和刀具的安装位置、切削运动有关。

图6-10中,基面上有主偏角Kr和副偏角K′r,正交平面上有前角γ0和后角α0,副正交平面上有副后角α′0,切削平面上有刃倾角λs。(https://www.xing528.com)

(1)前角(γ0)。前角是指在正交平面中测量的前刀面与基面的夹角。前刀面与基面平行时,γ0=0°;前刀面与切削平面之间的夹角小于90°时,γ0>0°;前刀面与切削平面之间的夹角大于90°时,γ0<0°。前角越大,刀具越锋利,但刀具强度越差。当工件材料较硬时,γ0取较小值;铜、铝及合金的加工和精加工时,γ0取较大值;一般强度的钢加工时,γ0取较大值。

(2)后角(α0)。后角是指在正交平面中测量的后刀面与切削平面的夹角。后刀面与切削平面重合时α0=0°;后刀面与基面之间的夹角小于90°时α0>0°;后刀面与基面之间的夹角大于90°时α0<0°。

后角越大,刀具与工件之间的摩擦越小,但刀具强度也越差。粗加工时选较小后角α0=6°~8°,精加工时选较大后角α0=8°~12°。

(3)副后角(α′0)。副后角是指在副正交平面中测量的副后刀面与副切削平面的夹角。副后角影响刀面与已加工表面之间的摩擦和刀具强度。

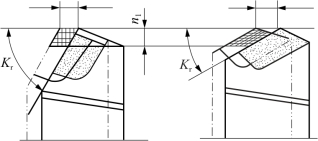

(4)刃倾角(λs)。刃倾角是指在切削平面内测量的主切削刃与基面之间的夹角。它主要影响切屑的流向和刀头的强度。刃倾角为正值时(刀尖位置最高),切屑向远离加工表面的方向流动;刃倾角为负值时,切屑向加工表面的方向流动,受到该表面的阻碍而形成发条状的切屑,如图6-11所示。

图6-11 刃倾角对排屑方向的影响

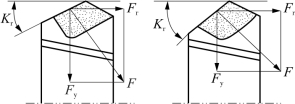

(5)主偏角(Kr)。主偏角是指在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。主偏角的大小对切削有以下影响:影响刀具的强度与寿命,影响加工表面的粗糙度,影响切削力的分配,影响断屑效果等。图6-12为主偏角对切削宽度和厚度的影响,图6-13为主偏角对径向力的影响。主偏角一般为正值,它影响刀头的强度。主偏角一般由车刀类型决定,常用的有45°、60°、75°与90°等。

(6)副偏角(K′r)。副偏角是指在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。它主要影响加工表面的粗糙度和刀具的强度。副偏角小,则刀具的强度高,但会增加副后面与已加工表面之间的摩擦。选用合适的过渡刃尺寸,能改善上述不利因素,起到粗加工时提高刀具强度、延长刀具耐用度,精加工时减小表面粗糙度的作用。一般选K′r=5°~15°。

图6-12 主偏角对切削宽度和厚度的影响

图6-13 主偏角对径向力的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。