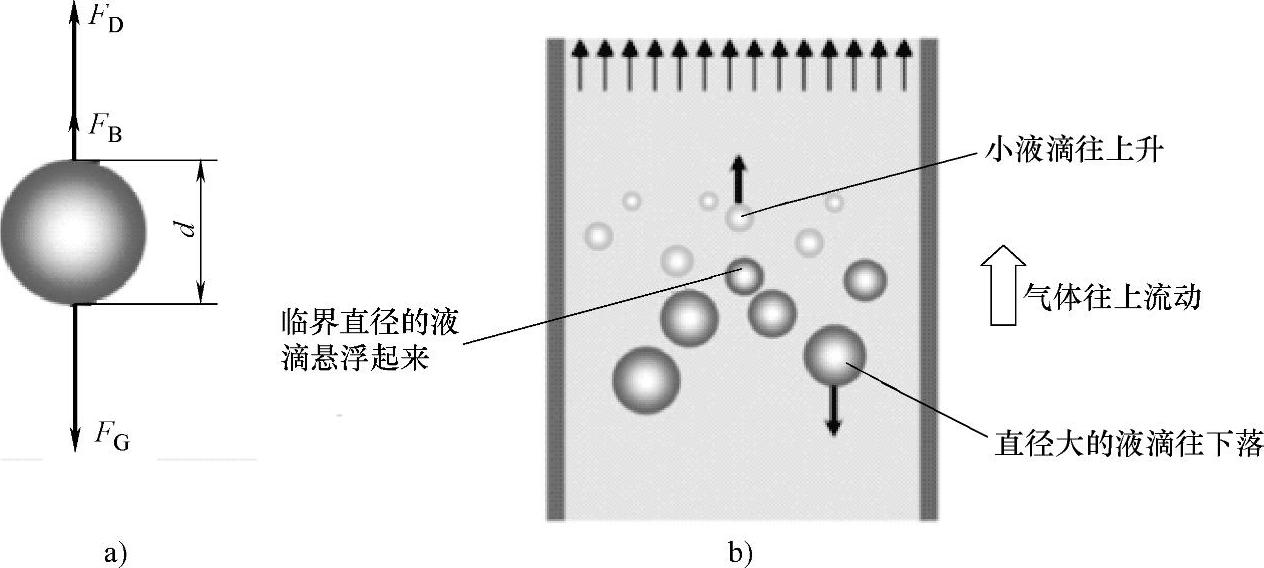

根据参考文献[6]的介绍:在开发该模型时,分析了单个液滴在气体中移动的轨迹。当球形物体(在这种情况下是液滴)被允许在气体中自由下落时,三个力作用在其液滴上(图8-2a)。

图8-2 重力模型

a)作用在液滴上的力 b)在立式分离容器上液滴的分离过程

在图8-2a中,FD被定义为作用在液滴上垂直向上的力,是牵引力(在实际中可以理解为压缩机在立式分离容器中的吸气作用力)。

FD=1/2CDAdropletρVv2=1/2CD(d2π/4)ρVv2 (8-7)

式中 CD——阻力系数;

Adroplet——液滴的投影面积(m2);

ρV——蒸发气体密度(kg/m3);

v——相对速度(m/s)。

而FB定义为浮力:

FB=mvaporg=1/6πd3ρVg (8-8)

式中 mvapor——指定的气体空间内液滴质量用气体质量取代;

g——重力加速度,g=9.81m/s2。

FG定义为在垂直向下的方向(正常运动的方向)作用的重力。

FG=mdropg=1/6πd3ρLg (8-9)

式中 ρL——制冷剂液体密度(kg/m3)。

当液滴不再加速时,它以稳定的速度下降,称为终端速度。在这个速度下,作用于液滴的所有力处于平衡状态,即阻力和浮力平衡重力,即

FG=FD+FB (8-10)

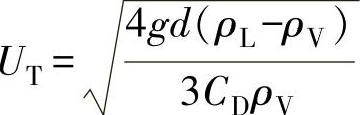

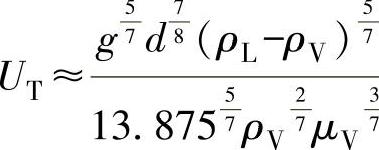

式(8-7)用UT代替v,把式(8-7)、式(8-8)、式(8-9)代入到式(8-10)中,终端速度UT可以定义为:

(8-11)

(8-11)

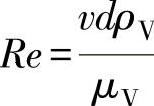

由黏性或摩擦阻力和压力形式构成的整体净阻力通常用阻力系数CD表示,在式(8-7)和式(8-11)中体现了这种影响,液滴的阻力系数高度依赖于雷诺数,它的计算可用式(8-12)表示:

(8-12)

(8-12)

式中 Re——雷诺数;

v——相对速度(m/s);

μV——气体的黏度。

在非常低的气流速度和雷诺数(Re<0.1)情况下,流型是层流的,在液滴上的阻力主要是黏性。在这个区域,适用Stoke定律,它定义了作用在液滴球体上的阻力是:

FD=3πμVvd (8-13)

将式(8-13)的FD代入式(8-7),应用式(8-12)的雷诺数公式,定义层流的阻力系数是:

CD=24/Re,当Re<0.1 (8-14)

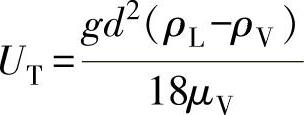

那么在这个范围内的终端速度UT的明确表达式是:

,当Re<0.1 (8-15)(https://www.xing528.com)

,当Re<0.1 (8-15)(https://www.xing528.com)

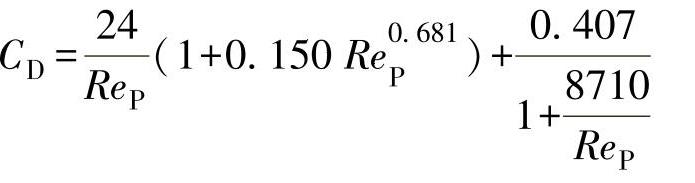

而在2≤Re≤500状态下的阻力系数,这些公式都是通过实验得出的:

(8-16)

(8-16)

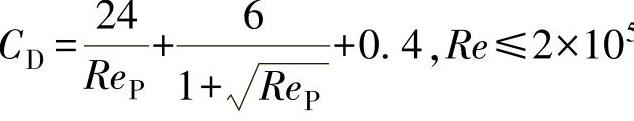

当Re大于500时,Brown和Lawler先生在2003年[20]提出Re≤2×105状态下的阻力系数,得出CD为

(8-17)

(8-17)

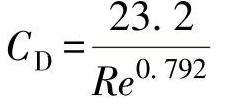

Gerhart先生[21]在1985年提出:

(8-18)

(8-18)

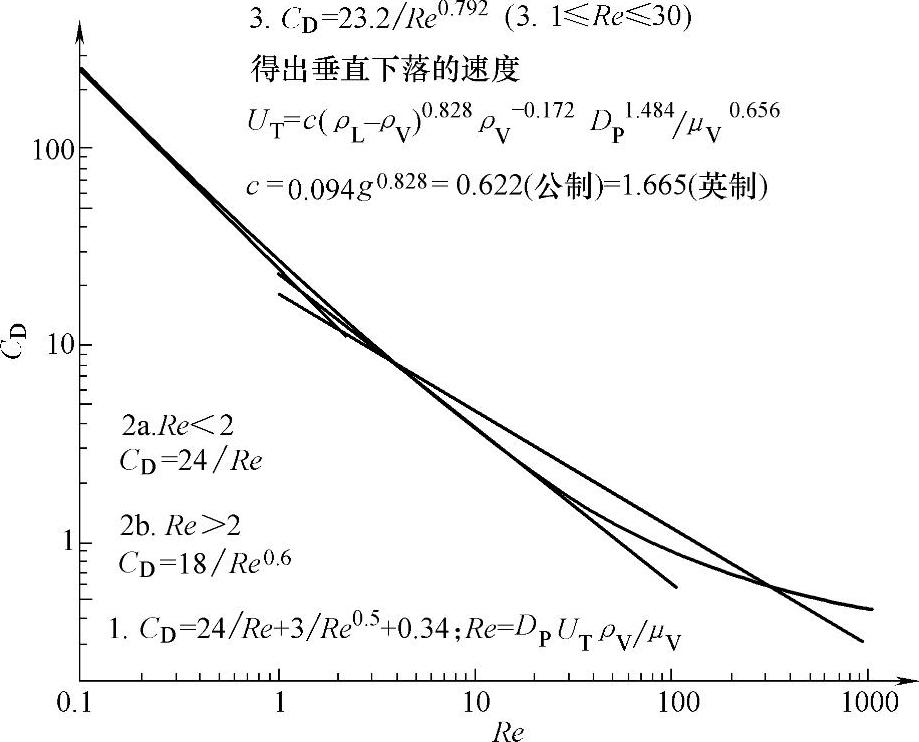

以上的雷诺数与阻力系数相互间的关系在图形上又是如何表示的呢?根据不同的雷诺数范围,把数据输入以上的公式,得出图8-3的一条近似斜的圆弧曲线[7],其特点是雷诺数越大,阻力系数越小。

图8-3给出了1≤Re≤30范围的阻力系数计算,即

(8-19)

(8-19)

而在Re<2时,CD=24/Re;在Re>2时,CD=18/Re0.6。

应用于立式分离容器中,临界尺寸的单个液滴将以等于UT的气体速度停留在悬浮液中(图8-2b)。尺寸大于以下段落中讨论的临界液滴直径的液滴沉淀下来,较小的液滴被(压缩机吸气)气体气流夹带。如果从分离器设计得到的UT值足够低,这些液滴通常在干式回气管和压缩机的入口中蒸发;或者足够小到对压缩机没有损害,对压缩机的影响也可以忽略不计。

图8-3 阻力系数与雷诺数的关系(图中液滴直径DP=152×10-6m)

可以这样比喻,这些没被压缩机吸走的小液滴,它们也没有落到分离容器下部的液体中,就好像是天空白云中一些静止的小液滴。它们之所以悬浮在天空,没有变成雨点落下来,是因为它们的直径还没有足够大(质量不够)到能够落下来,而是被空气的浮力托住,也没有小到被太阳蒸发或者被风吹走。这种液滴的直径定义为某种制冷剂的计算分离的液滴临界直径。在制冷系统中随着温度的下降,同样直径的制冷剂液滴的质量会增大(温度越低,制冷剂的密度越大),液滴的上升速度也可以加大。也就是分离的速度可以提高,分离的能力也就增大了。这就是为什么分离的能力会随着蒸发温度的下降而发生变化。

上述模型是假定液滴落在相对停滞的气体中。假设观察者以与液滴相同的速度进行观察,液滴看起来是静止的,并且气体将以终端速度的恒定速度移动[6]。在分离器中,临界尺寸的单个液滴,将以UT的气体速度停留在悬浮液中(图8-2b)。尺寸大于临界直径的液滴落下来,直径较小的液滴被气体气流夹带而上升。

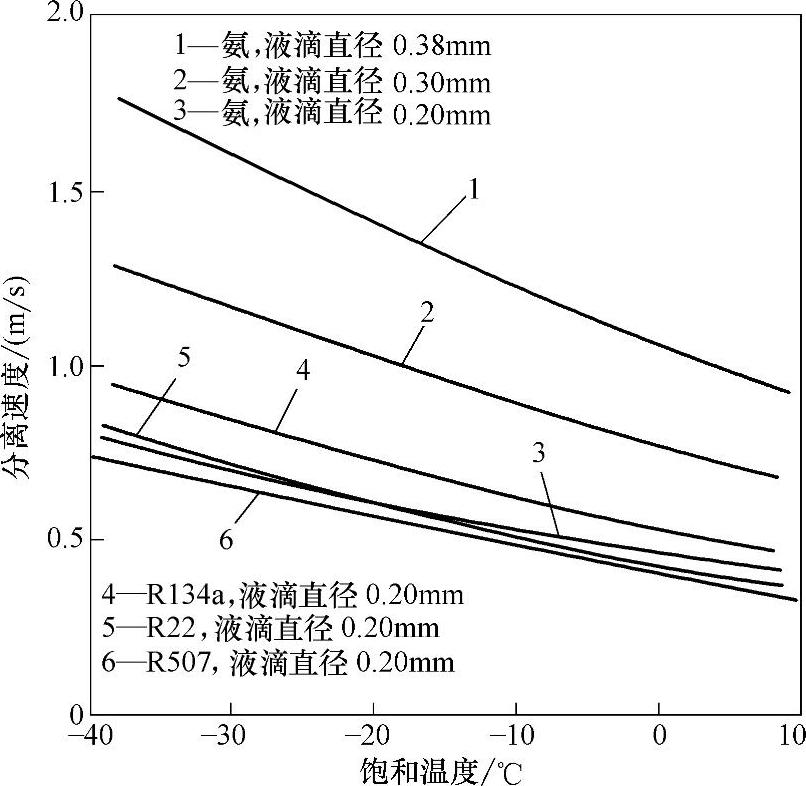

在制冷剂液滴的临界直径究竟是多少才合理的讨论中,参考文献[9]Lorentzen先生的观点为欧洲采用,主要使用的终端速度和分离速度在0.5~1m/s之间。在-40℃的氨制冷系统,对应于0.25mm的液滴直径可以使用更高的速度推荐值。在0℃液滴直径为0.25mm时,推荐的速度是0.3m/s。参考文献[10]支持参考文献[11]的建议,氨和氟氯碳化合物(氟利昂)的液滴直径不应超过0.2mm。图8-4显示了氨和R22、R134a、R507的几种液滴尺寸的分离速度。在氨采用较高的分离速度时,设计人员需要考虑设备内部结构的特性以减轻带液的问题。

图8-4[4]所示数据曲线引发了一个问题:为什么下降液滴的直径,氨比R22大得多?真正需要解决的问题是液滴直径小于某个值时,容器中的液滴是否被带走。液滴在干式回气管的蒸发能力,以及在压缩机吸气口部分的蒸发能力是决定性因素。那么,氨比R22更容易蒸发吗?答案是肯定的,氨的液体密度是R22的一半,因此在直径相同时,液氨质量只有R22的一半。液氨的热导率是液体R22的5倍,所以热量在液氨表面更容易流动。但另一方面,氨的潜热是R22的5倍,所有这些额外的热量必须通过液滴表面的对流传热系数进行流动,氨和R22对流传热系数应该大致相同。其他的氟利昂工质,如R507、R404a、R134在热力性能方面与R22接近,因此在选择临界液滴直径时可以参考R22的数据。

图8-4 不同制冷剂液体/气体最大分离速度的液滴分离直径

参考文献[6]的作者调查了85个使用个案,Wiencke为了实际使用,认为液滴临界直径的大小d∗取决于不同的制冷剂、蒸发温度和循环倍率。这项调查主要包括在工业制冷行业被认为是小型至中型的容器,其中大多数容器的测量范围为610mm(24in)~2000mm(78in)。在一些没有任何增强分离措施的特殊设计的容器中,而且认为是设计无问题的容器,即所有类型的制冷剂液体,在制冷起动和运行过程中没有遇到什么问题,相应的液滴临界直径d∗=0.1mm(0.0039in)。在考虑运行条件和连接多个负载的标准设计容器中,配置喷嘴(进气口和出气口)以及其他增强分离措施的情况下,其临界液滴直径d∗可以提高到0.15mm(0.0059in)。而d∗=0.2mm(0.0079in)的液滴临界直径对于较小容器是上限,在某些应用中可能会太大。通常,较大的容器允许比较小的容器有更大的临界液滴尺寸。合理的解释是,较大的容器通常比较小的容器具有更多的连接载荷,因此瞬态变化条件较少,运行气流异常情况也较少。

根据笔者对参考文献[2,3]的数据进行长期跟踪分析,发现由于这些生产厂家主要的服务对象是大中型的工业制冷项目。因此他们选择的制冷剂液滴临界直径一般是:氨d∗=0.3mm;而氟利昂d∗=0.2mm;二氧化碳d∗=0.1mm。这与现代制冷项目越来越多地使用螺杆压缩机有关。由于螺杆压缩机对回气轻微带液不敏感,因此液滴临界直径可以选择得大一些。这是笔者的建议。

如何计算允许的最大蒸发气体速度?在立式分离容器中,蒸发气体速度UV处于垂直向上的方向,液滴终端速度UT在垂直向下的方向(图8-2b)。相对速度UT,V是液滴的终端速度和蒸发气体速度UV之差。即

UV,V=UT(d)-UV (8-20)

式中 UT(d)——指定的临界液滴直径终端速度(m/s)。

当临界直径的液滴停留时(悬浮),相对速度变为零(UT,V=0),即

UV=UT(d) (8-21)

这时UT(d)的速度称为UV,max,是立式分离容器中允许的最大蒸发气体(吸气)速度。

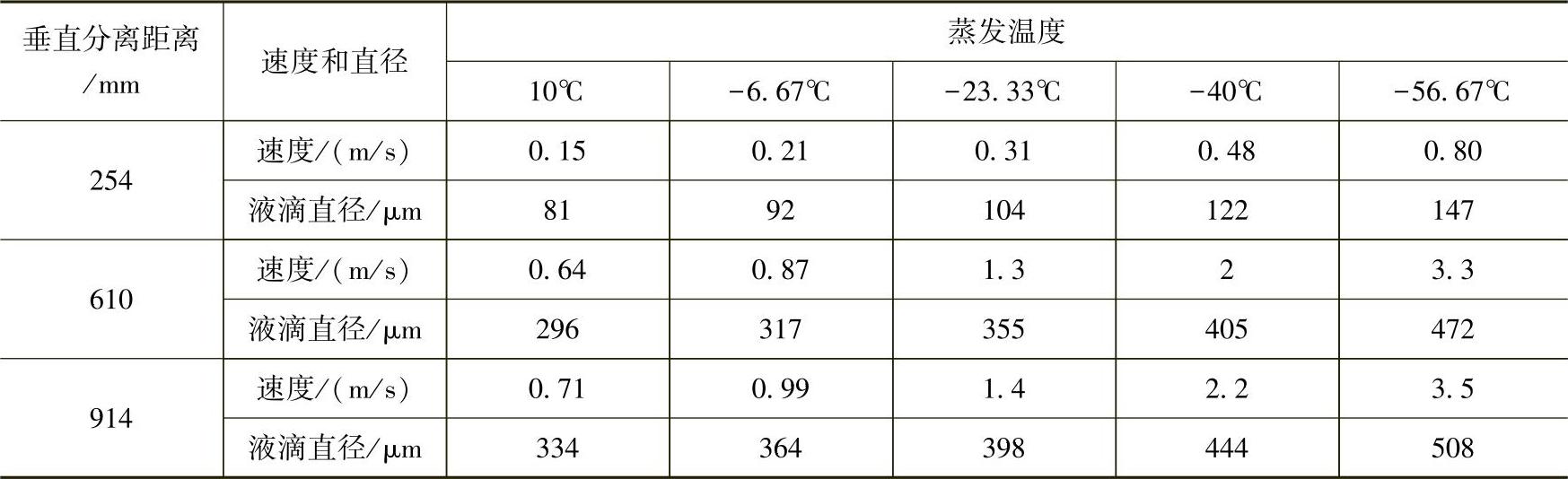

以上的计算是基于单一液滴模型,是立式分离容器的理论与实验相结合的一种计算方式。还有另一种计算方式,这种计算不以液滴大小为基础,通常称为夹带方法(Entrainment Method)。这种方法源自化工行业的估计分馏塔效率(Fractionating Column Efficiencies),后来用于确定釜式蒸发器(Kettle-type Evaporators)中的分离空间。与计算基于液滴直径的允许最大蒸发气体速度的方法类似,夹带方法来自纯理论分析,然后与经验拟合。这种计算方法的特点是:对于任何给定的蒸发温度,夹带值或允许进入的数据都是恒定的,且仅随分离距离254mm、610mm和914mm的变化而变化。ASHRAE制冷手册已经很少使用夹带方法中提出的表格和方法。表8-3就是这种方法的计算模式。

美国采暖、制冷与空调工程师学会曾经提出过制冷剂临界液滴大小和最大垂直分离距离[5,8]。然而,表8-3的数据没有提供详细的分析或实验方法,参考文献[5,8]建议在使用该表的参数时,需要乘以安全系数0.75,这个安全系数涉及“荷载的波动和脉动流”。从表8-3中的数据可以发现,氨在-40℃蒸发温度时,临界液滴直径居然达到0.00044m,温度越低,液滴直径越大。这么大的液滴直径是不可以接受的,与行业实践和经验数据相矛盾。现在已经很少有生产厂家与设计人员会采用这种方法。

表8-3 氨制冷剂在立式分离容器中临界液滴直径大小和最大垂直分离距离的气体速度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。