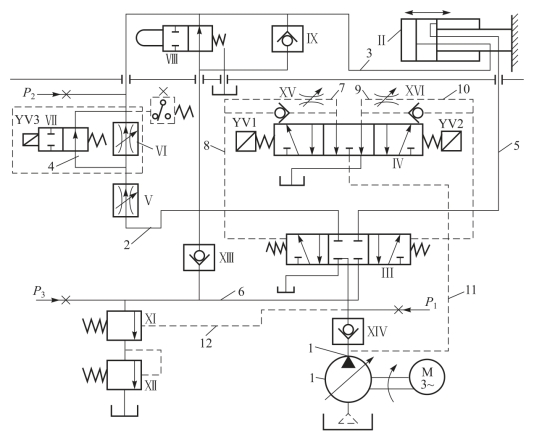

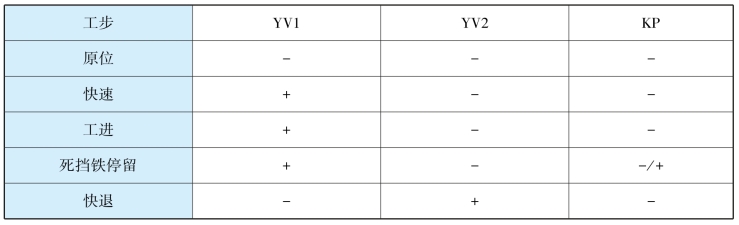

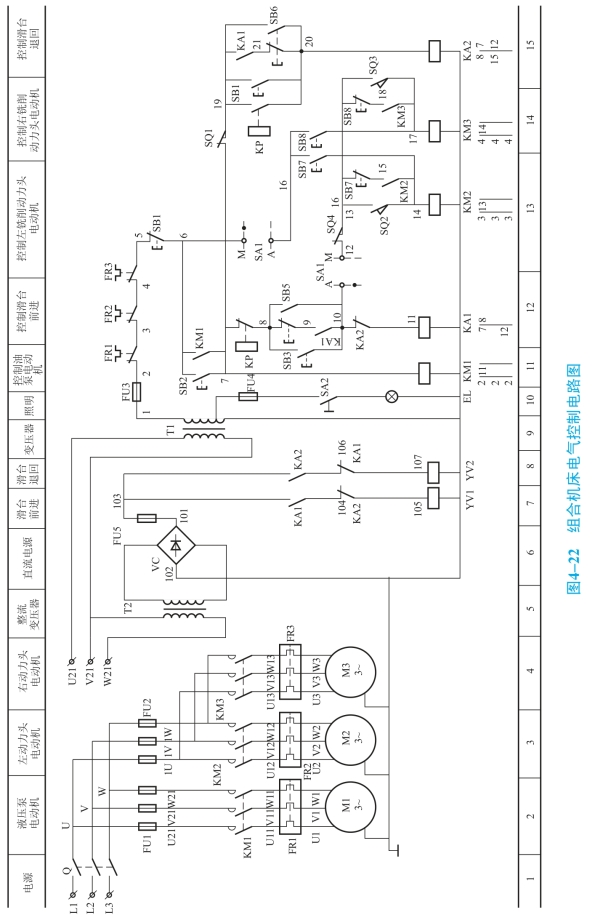

图4-21(图中1~11为油路)为液压动力滑台只有一次进给的液压系统图,表4-1为元件动作表。图4-22为组合机床电气控制电路。

图4-21 液压动力滑台的液压系统

表4-1 元件动作表

1.液压系统工作过程

1)快速趋近

液压泵电动机启动后,按SB3按钮发出滑台快速移动信号,电磁铁YV1得电,三位五通电磁阀Ⅳ右位接通油路,控制油路开通,三位五通液控换向阀Ⅲ右位接通油路,接通工作油路,压力油经过行程阀进入油缸Ⅱ大腔,而小腔内回油经过阀Ⅲ、阀Ⅺ、阀Ⅵ再进入油缸Ⅱ大腔,油缸体、滑台、工件获得向前快速移动。

2)工作进给

液压动力滑台快速移动到工件接近铣削动力头时,滑台上的挡铁压下行程阀Ⅵ,切断压力油通路,此时压力油只能通过调速阀Ⅴ进入油缸大腔,减少进油量,降低滑台移动速度,滑台转为工作进给。此时由于负载增加,工作油路油压升高,顺序阀Ⅶ打开,油缸小腔的回油不再经单向阀Ⅺ流入油缸大腔,而是经顺序阀Ⅶ流回油箱。

3)死挡铁停留

液压动力滑台工作进给终了时(铣削加工结束),滑台撞上死挡铁停止前进,但油路仍处于工作进给状态,油缸大腔内继续进油,致使油压升高,压力继电器KP动作。

4)快速返回原位

死挡铁停留,压力继电器KP动作,其动断触点打开,使电磁铁YV1失电,KP动合触点闭合,电磁铁YV2得电,阀Ⅳ左移,控制油控制阀Ⅲ左移,工作压力油直接打入油缸小腔,使缸体、滑台、工件迅速退回。同时大腔内的回油经单向阀Ⅶ、阀Ⅲ无阻挡地流回油箱。工作台快速退回至原位时,压下原位行程开关,电磁铁YV2失电,在弹簧作用下,液控换向阀处于中间状态,切断工作油路,系统中各元件均恢复原位状态,滑台停于原位,一个工作循环结束。(https://www.xing528.com)

2.组合机床电气控制电路

1)电动机控制电路

M1为液压泵电动机,操作按钮SB2或SB1,使KM1得电或失电,控制电动机启动或停止。

SA1为机床半自动工作与调整工作的选择开关。SA1开关置于A位置时机床实现半自动工作,左、右铣削动力头的电动机M2和M3分别由滑台移动到位,压下行程开关SQ2和SQ3,使KM2与KM3得电并自锁,M2与M3分别启动工作。加工到终点时,滑台压下终点行程开关SQ4,使KM2与KM3断电,两动力头停转。

2)液压动力滑台控制

液压泵电动机M1启动后,按下按钮SB3,继电器KA1得电并自锁,电磁铁YV1得电,按制液压滑台快速趋近,至滑台压下行程阀,滑台转为工作进给速度进给。工作进给至终点,死挡铁停留,进油路油压升高,到压力继电器KP动作,KA1失电,电磁铁YV1失电,同时KA2得电,电磁铁YV2得电,滑台快速退回原位,压下原位行程开关SQ1,KA2失电,YV2失电,滑台停在原位,一个工作循环结束。

3)照明电路

机床照明灯EL通过控制变压器T1降压为24 V,由开关SA2控制。

4)保护与调整环节

熔断器FU1实现对电动机M1、变压器T1与T2一次侧短路保护。FU2实现对电动机M2与M3短路保护。FU3实现对控制电路短路保护。FU4实现对照明电路短路保护。FU5实现对电磁铁线圈电路短路保护。

三台电动机的过载保护分别由FR1、FR2、FR3热继电器实现。为了保护刀具与工件安全,当其中一台电动机过载时,要求其余两台电动机均停止工作。因此,热继电器的动断触点均应接在控制电路的总电路中。

组合机床是由通用部件和专用部件组成的。组合机床在整机安装、调试过程中,希望各部件能灵活方便地进行单独调试,而不影响其他部件。因此,控制电路应具有对自动加工与调整工作状态的控制作用。

左、右动力头调整点动对刀时,通过操作转换开关SA1于调整位置M,分别按下按钮SB7和SB8实现左、右动力头点动对刀的调整。

液压动力滑台前进、后退的调整是将SA1开关置于M位置,切断KM2与KM3线圈电路,使滑台移动到SQ2与SQ3位置时,左、右铣削动力头不应启动工作。按下点动按钮SB5或SB6,分别使KA1与KA2得电,获得滑台前进与后退的点动调整工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。