1.自卸汽车液压倾斜机构常见故障

案例1——QR10型自卸汽车倾斜机构动作失灵

罗马尼亚产QR10型罗曼自卸汽车自卸机构液压油路的控制采用了电磁、气动联合操纵方式。使用中,如倾斜机构发生故障,将可能涉及到电路、气路、液压油等方面问题,现将其结构、工作原理及使用中常见故障介绍如下。

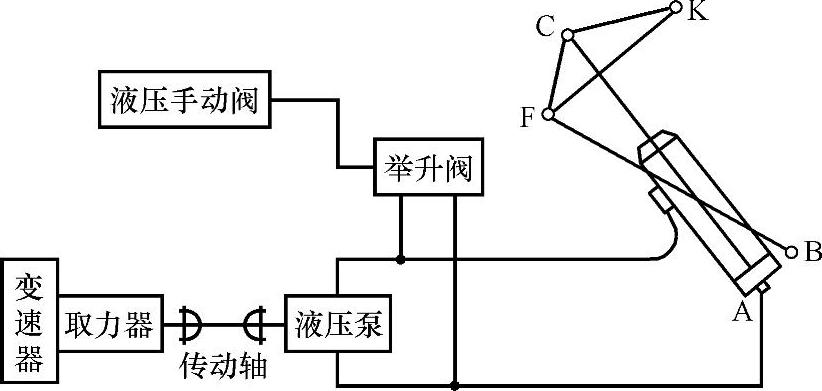

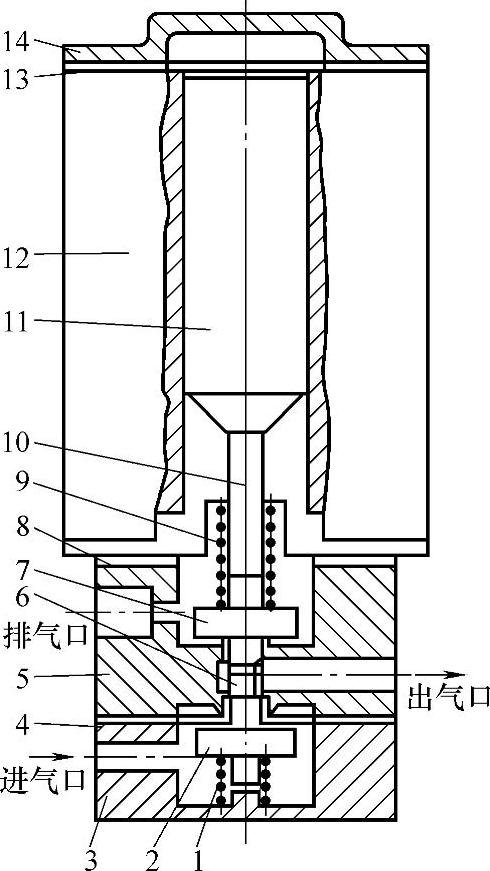

液压倾斜机构包括取力器(电气操纵)、传动轴、液压泵、手动阀、举升阀、液压缸、举升支架、液压管路、车厢及车厢底架等,如图2-172所示。发动机动力由变速器输出,经取力器传动驱动液压泵,液压油被液压泵压入液压缸推动活塞,使举升支架产生联动举起车厢。在压力油作用下活塞上升,当活塞底部到达液压缸上部的回油口时,进入液压缸的油从回油口经回油管流回液压泵进口处,活塞不再继续上升,此时车厢处于最大升举角度。

图2-172 QR10型罗曼自卸汽车液压倾斜机构

液压倾卸系统的操纵是通过手动阀(位于驾驶员座椅右方)输出的液力控制举升阀的开合,从而实现车厢的升降。

(1)举升 使手动阀在旋出位置,踩下离合器踏板,合上取力器开关,待几秒钟后缓慢抬起离合器,液压泵开始运转。将手动阀的手轮向右旋,在液力作用下举升阀被关闭,由液压泵出来的液压油进入液压缸底部推动活塞,车厢被举起。

(2)液压缸下降 将手轮慢慢向左旋,液力解除,在弹簧作用下举升阀被打开,液压泵出来的油经举升阀自身循环,液压缸下腔的液压油在车厢重力作用下经液压泵进入液压缸上腔,车厢下降。当使手动阀手轮左旋或右旋时,可调节液压缸的下降速度。

(3)液压缸停止 手轮处于举升位置,踏下离合器或关掉取力器,液压泵停止运转,车厢处于中停状态。

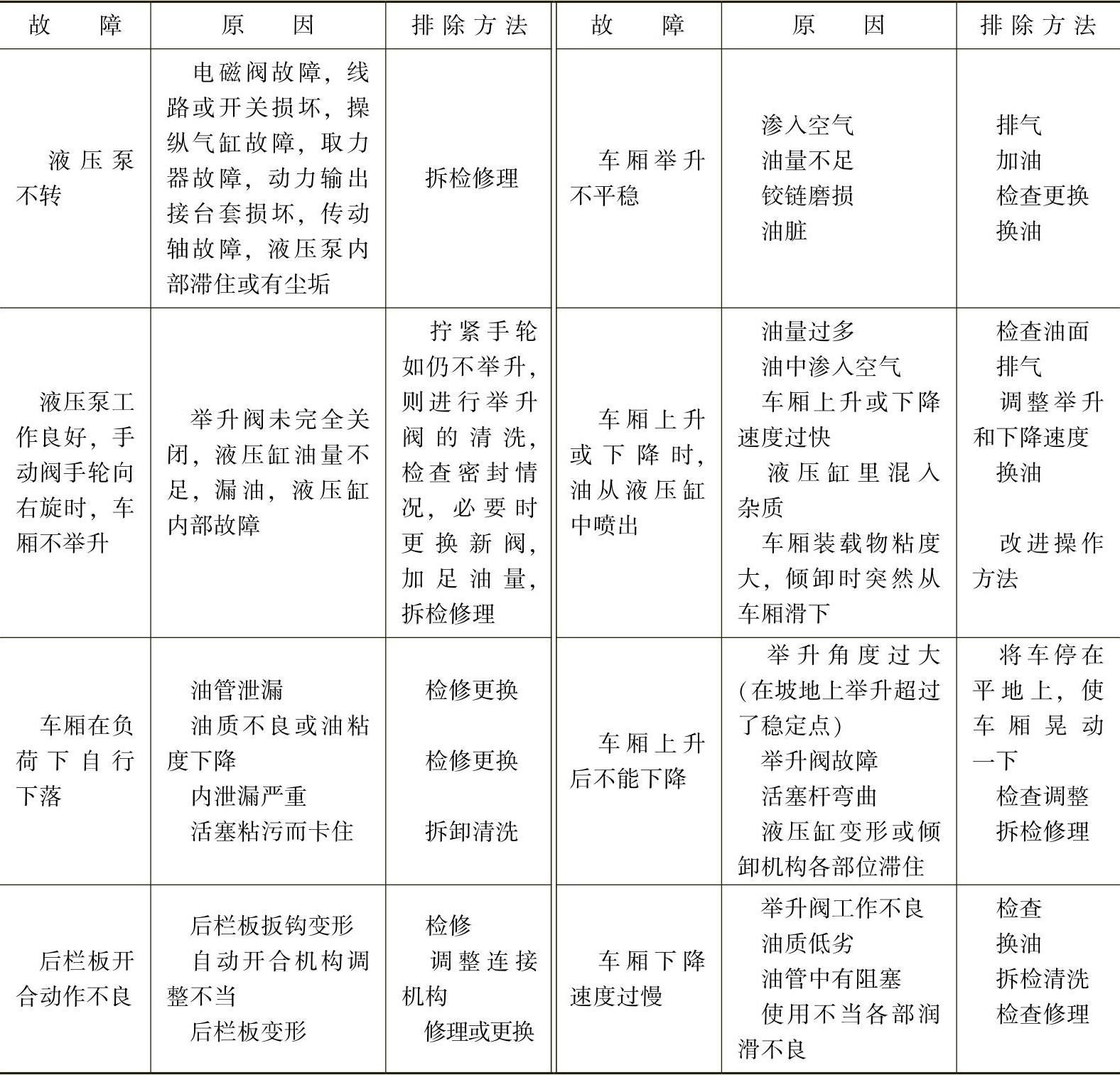

常见故障排除方法见表2-25。

表2-25 常见故障排除方法

此外,应特别注意液压系统的用油问题,根据不同的环境温度,使用不同牌号的液压油。

当温度较低时若选用粘度高的液压油,将会产生较大的管道阻力,使车厢下降速度减慢;另外,当液压泵突然起动时,因阻力较大使液压泵的驱动机构发生损坏造成过度磨损。反之,当温度较高时选用粘度小的液压油,液压泵、液压缸、管路等密封处容易发生渗漏,使举升时间延长。

液压系统用油的更换,除按环境温度的变化随时更换外,还应经常检查,若发现油已脏污,应及时更换,否则会减少液压泵、分配阀、液压缸的使用寿命,因为这些都是比较精密的机件。

案例2——卡玛斯55111型自卸汽车车厢动作失灵

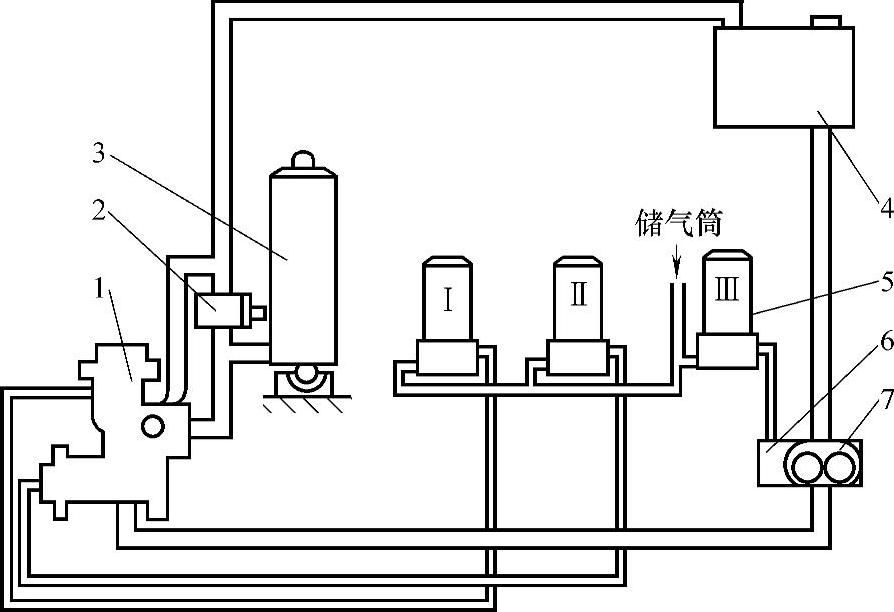

卡玛斯55111型自卸汽车液压系统的工作原理如图2-173所示。液压系统各部件的工作原理如下:

图2-173 卡玛斯55111型自卸汽车液压系统工作简图

1—分配器 2—限位阀 3—液压缸 4—油箱 5—电磁阀 6—取力器 7—液压泵

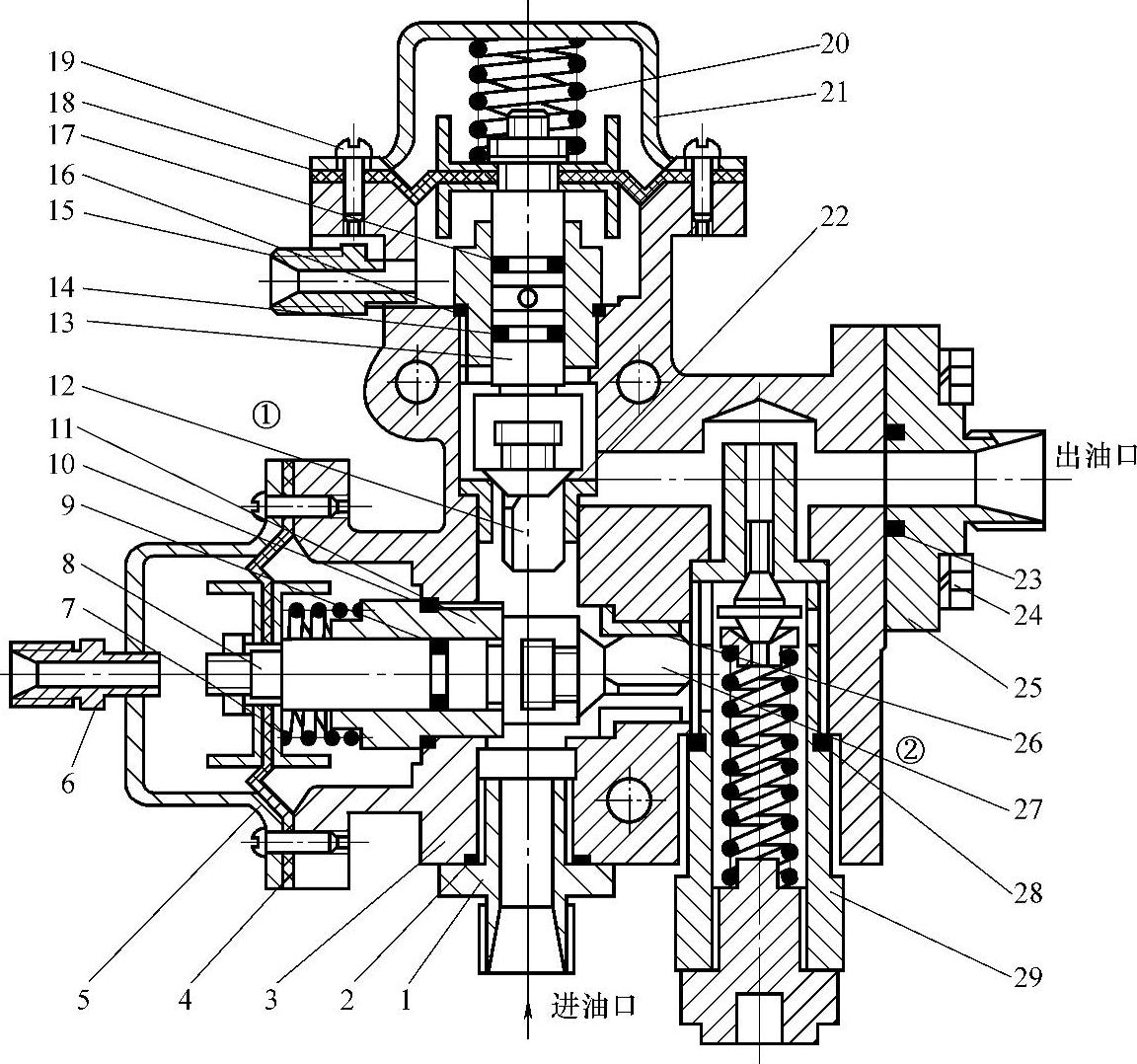

(1)液压分配器 液压分配器的结构如图2-174所示。

图2-174 液压分配器结构图

1、6、15、25—管接头 2、9、10、14、16、17、23、28—密封圈 3—分配阀阀体 4、18—膜片 5、21—气室盖 7、20—弹簧 8、13—推杆 11—螺母 19、24—螺柱 22、26—阀座 29—保险阀 12、27—阀

举升时,打开气动开关,压缩空气进入气动阀,按下电动开关,电磁阀工作。电磁阀工作后,将气动阀打开,压缩空气将液压分配器内的阀①(图2-174)向内推,使之将回油管口封住。由取力器液压泵压出的液压油从阀①的杆缝通过,将液压分配器内的阀②(图2-174)向外推,阀②开启,液压油从出油管流出至举升液压缸,在压力的作用下将车厢举起。

下降时,变换电动开关位置,电磁阀Ⅱ断电,电磁阀Ⅰ工作,压缩空气将液压分配器阀②向外推,这时阀①在弹簧的作用下,回到原位,不再堵住回油口,液压缸中的液压油在车厢的重力作用下,通过回油管回到油箱。

中间停止时,将电动开关置于中间位置(切断电源),电磁阀均不工作,液压分配器阀②在弹簧的作用下向内推,阀头与阀座接合,关闭回油管口,液压油处于封闭状态,故车厢不能下降,停在原位。

(2)溢流阀

溢流阀的作用是对液压系统各部件起保护作用,当液压油的压力超过溢流阀弹簧的调定压力时溢流阀被打开,液压油从回油管回到油箱。

(3)限位阀 此阀平时处于关闭状态,液压油不能从此通过,当车厢举到规定高度时,举升液压缸与限位阀调整螺钉接触,强制打开限位阀,此时液压油才能通过限位阀回到油箱,安装限位阀的目的就是将车厢限制在规定的举升角度上。

(4)电力气动阀(电磁阀) 电磁阀的结构如图2-175所示。

电流通过线圈,产生磁场将铁心下吸,推动连杆和阀片下移,上阀片关闭,下阀片打开,压缩空气从连杆缝流到液力分配器。当电流切断后,在弹簧的作用下,阀片上行关闭进气孔,同时连杆推动上阀片上行,上阀片开启,作用在液压分配器上的压缩空气通过上阀片缝隙从排气孔排入大气。

电磁阀Ⅰ(图2-175)控制液压分配器阀②使车厢下降,电磁阀Ⅱ(图2-175)控制液压分配器阀①使车厢举升,电磁阀Ⅲ控制取力器。

图2-175 电磁阀的结构

1、9—弹簧 2—下阀片 3—下阀体 4、8、13—密封垫 5—上阀体 6、10—连杆 7—上阀片 11—铁心 12—电磁阀体 14—电磁阀盖

(5)液压系统的工作过程 举升时,气动开关打开,压缩空气进入气动阀,电磁阀Ⅲ工作,助力器齿轮与变速箱齿轮啮合,驱动液压泵旋转。电动开关按下,电磁阀Ⅱ工作,压缩空气将液压分配器阀①向内推,封住回油管口,液压泵推出的液压油流到举升液压缸,将液压缸各环节依次推出,车厢举起。

下降时,变换电动开关位置,使电磁阀Ⅰ工作,压缩空气将液压分配器阀②向外推,此时电磁阀Ⅱ电源切断,液压分配器内的阀①在弹簧的作用下回到原位,不再封住回油口,液压油在车厢的重力作用下,通过油管,回到油箱。

中停时,电动开关置于中间位置,此时电源全部切断,电磁阀Ⅰ、Ⅱ均不工作,液压分配器阀②在弹簧的作用下向内推,关闭回油口,液压油不能流出,车厢停在原位。

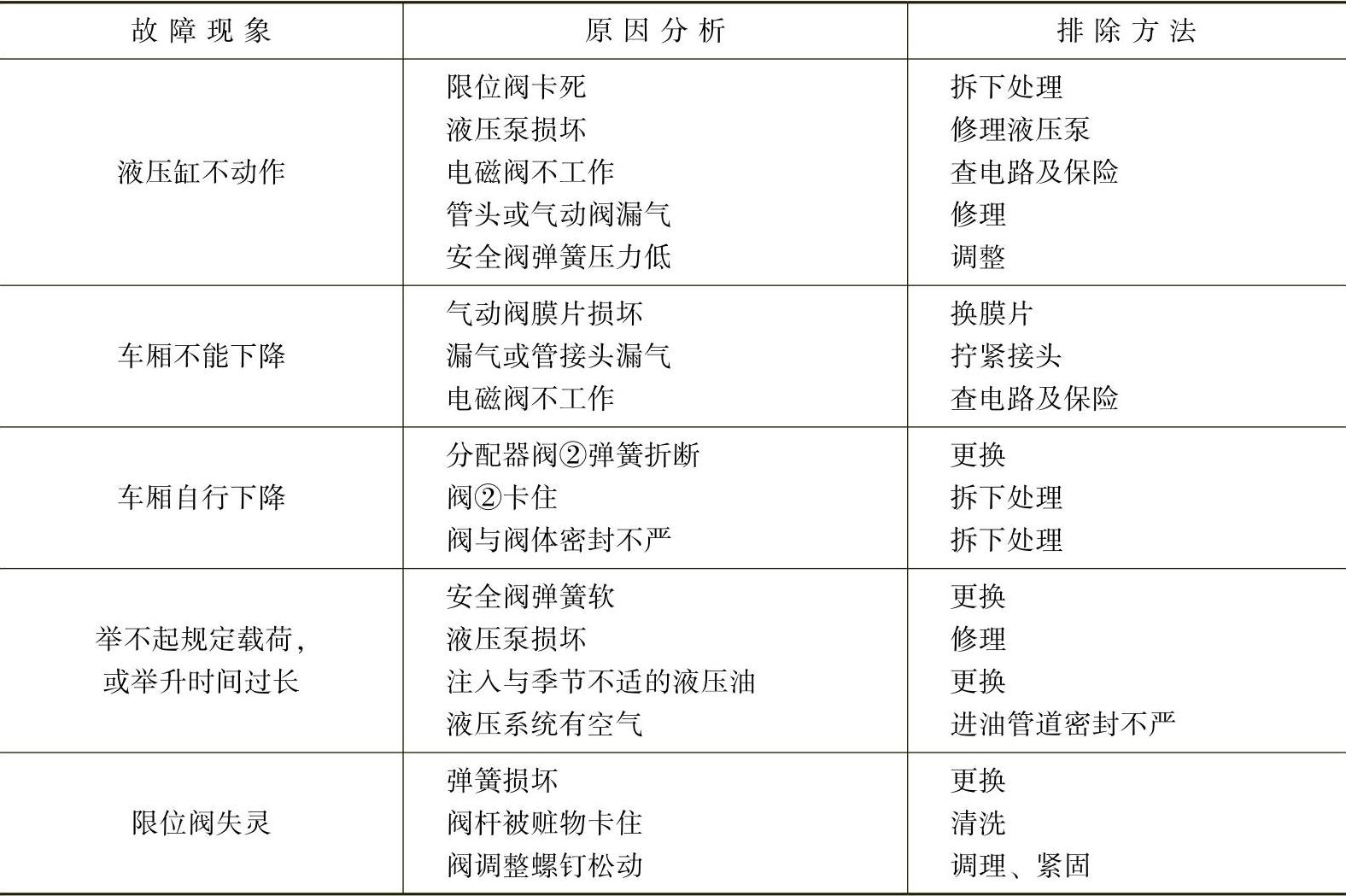

液压系统常见故障及排除方法见表2-26。

表2-26 液压系统常见故障及排除方法

案例3——BJ374型自卸汽车翻斗举升及下降故障

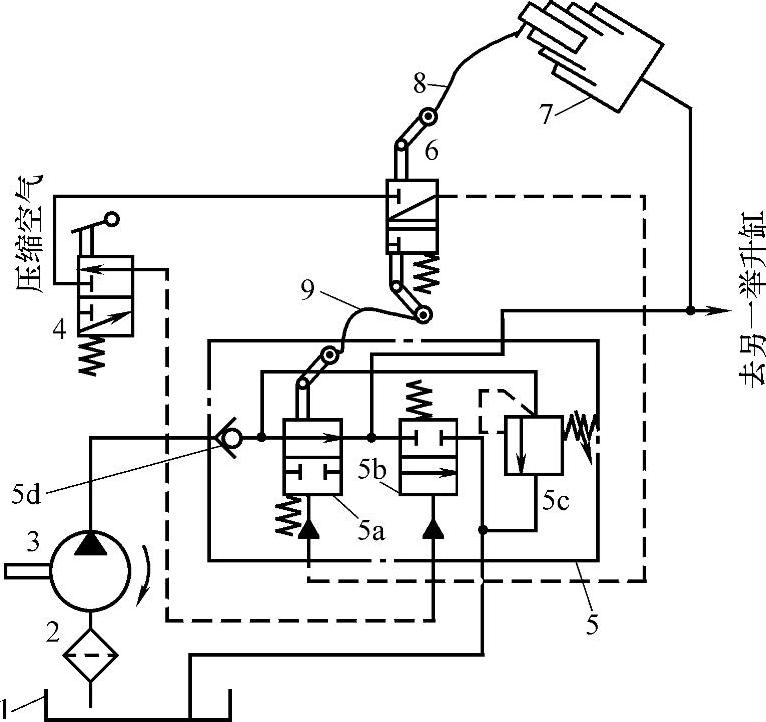

BJ374型自卸汽车装载量为20t,其液压举升系统如图2-176所示。该系统采用压缩空气对液压系统进行控制。

(1)举升过程 扳动举升开关操作手柄置于“举升”位置,此时举升开关闭合,气路不通,分配阀主阀5a、回油阀5b处于原始状态(图2-176所示位置),齿轮泵输出的高压油经止回阀5d、分配阀主阀5a进入两个举升缸的进油管,流入举升缸内,于是举升缸逐渐上升将车厢顶起,进行倾卸作业。(https://www.xing528.com)

(2)下落过程 先切断齿轮泵动力,使齿轮泵停止工作。然后,扳动举升开关手柄置于“下降”位置,打开开关接通来自储气筒至分配阀回油阀5b的压缩空气通路,分配阀回油阀5b动作,举升缸中液压油经举升缸回油管(即进油管)、分配阀回油阀5b以及分配阀回油管流入油箱,这时车厢在自重作用下降落。

图2-176 BJ374自卸汽车举升系统

1—油箱 2—过滤器 3—齿轮泵 4—举升开关 5(a~d)—分配阀 6—限位阀 7—举升缸 8—前段钢丝绳 9—后段钢丝绳

(3)举升中停 在举升过程中如果要停止不动,只需中途停止齿轮泵运转即可。此时,在分配阀入口处止回阀5d的作用下,液压缸中的液压油不能倒流进入齿轮泵,而是支撑车厢在任意位置停止不动。

(4)下落中停 在下落过程中如果要停止不动,把举升开关扳回到“举升”位置即可。此时分配阀回油阀5b气室的压缩空气经举升开关通入大气,回油阀5b在回位弹簧的作用下恢复原位,切断举升缸的回油通路,在分配阀止回阀5d的作用下,举升缸的油液不能倒流进入齿轮泵,而是支承车厢在任意位置停止降落。

(5)举升限位 为了使车厢倾斜到极限位置时能自动停止举升,起到自动保护作用,在车架横梁上安装限位阀,它的开闭由自身弹簧和与车厢连接的钢丝绳控制。在车厢倾斜到规定极限位置时,钢丝绳是松动的,限位阀在回位弹簧作用下处于图示关闭位置,切断压缩空气至分配阀主阀5a的通路,使举升正常进行。当车厢拉动前段钢丝绳时,限位阀动作,接通压缩空气至分配阀主阀5a的通路,使主阀5a动作,切断齿轮泵通往举升缸的油路,于是举升自动停止。此时,如齿轮泵继续转动,则齿轮泵输出的高压油经溢流阀5c直接回到油箱。

当限位阀工作失准时,车厢倾斜到极限位置后仍继续举升,此时车厢经前段钢丝绳、限位阀阀杆、后段钢丝绳拉动分配阀主阀5a,使之强制动作,关闭齿轮泵通往举升缸的油路,举升停止。

(6)系统压力控制 液压举升系统压力控制通过球式溢流阀5c限定系统最大工作压力为10MPa,以保证系统中各元件的使用寿命和正常工作。

常见故障分析

(1)翻斗不能举升 其可能原因为油箱中油量不足、液压泵有故障不供油、举升开关通大气孔被堵死、分配阀回油阀卡死在回油位置,溢流阀钢球与座密封不严、溢流阀严重失调、高压油管破损、举升缸卡阻、限位阀卡阻使通往分配阀主阀5a的气路长期接通。

(2)翻斗举升缓慢 一般是因限压阀失调造成油压不足,油箱油量不足造成齿轮泵达不到规定排油量以及油路存在泄漏等。

(3)翻斗不下落 一般是因气压不足0.45MPa,造成不能使分配阀回油阀5b动作,或限位阀管路破裂以及举升开关、举升缸卡阻。

(4)翻斗下落缓慢 主要原因是回油路不通畅,举升缸摩擦阻力过大。

(5)翻斗举升时有跳动 主要原因是举升系统内有空气,使举升缸出现爬行现象,或举升缸有卡阻现象。

(6)翻斗不能停在任意位置 一般是由于油液过脏使止回阀或分配阀回油阀5b密封不严造成的。

(7)限位时刻不准确 主要是由于钢丝绳折断或调整不当造成的。

2.自卸车升降液压缸故障

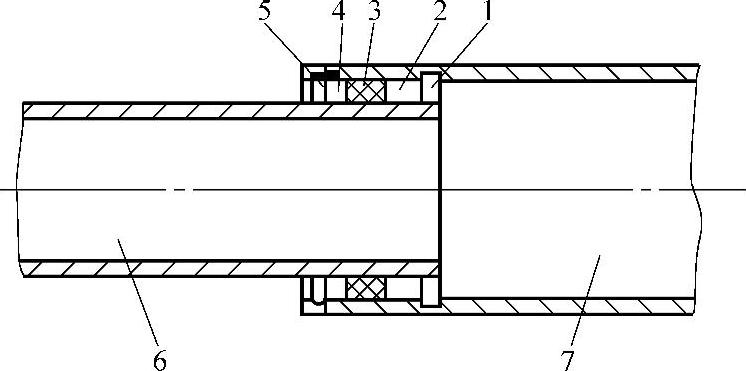

案例1——LY—340型自卸车升降液压缸漏油

自卸货车采用LY—340型自动倾卸车取力器液压缸,倾卸形式为油压单缸二级套筒式,第一级缸直径145mm,第二级缸直径110mm(图2-177)。常见的故障为漏油,除因油封老化、磨损、断裂外,还有当升降液压缸6在压力作用下作上下运动时,Y型油封3移位,导致高压油从筒口边溢出。

图2-177 LY—340型自卸车升降液压缸

1—弹性挡圈 2—挡块 3—Y形油封 4—挡片 5—弹性挡圈 6—上液压缸 7—下液压缸

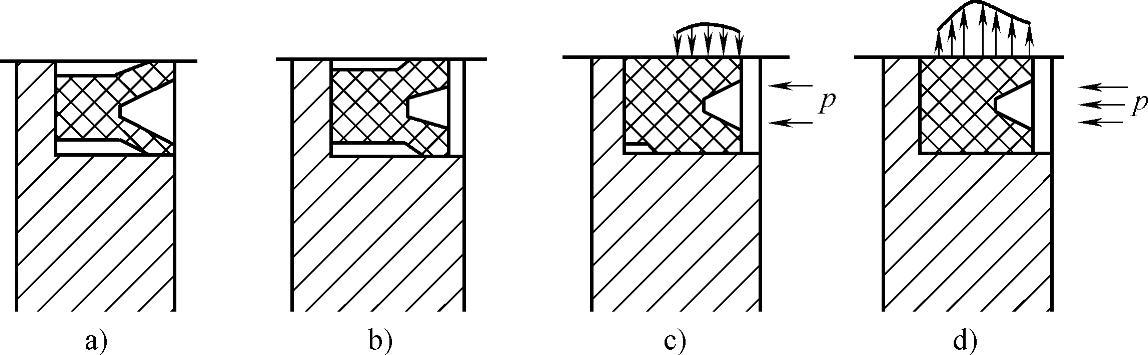

如图2-178所示是Y形密封圈的接触压力分布状态图,图2-178b为无内压时因唇尖变形产生很小的接触压力。当有内压作用时,在密封的情况下,与介质接触的每一点上均作用有与内压相当的法向压力,所以底部受到轴向压缩,唇部受到径向压缩,因而使唇部与缸壁接触变形,接触面变宽同时接触压力增大(图2-178c)。当内压再升高时,接触压力的分布形式和大小进一步改变,唇部与缸壁配合更紧密(图2-178d),所以密封性更好。这种车经常出现泄漏现象,其工作性能很差。经多次查找原因,发现油封必须有足够的压缩量才能起到密封作用,也就是说油封唇部与缸壁的接触面要宽些,并使接触压力增大,才能达到较好的效果。

为此,根据单缸二级套筒的密封结构,将挡块2去掉,挡块2的宽度是15mm,换上一个同油封3一样的Y形密封圈(宽度是16mm),再增加一个挡片。也就是说使用了两个Y形油封,两个挡片,与原来的两个弹性挡圈组成密封组件。

经过上述改进后的LY—340型液压升降液压缸,不论空卸或重卸,升降自如,未再发生漏油现象。

图2-178 Y形密封圈

案例2——捷克SKODA—706MTS自卸货车升降液压缸漏油

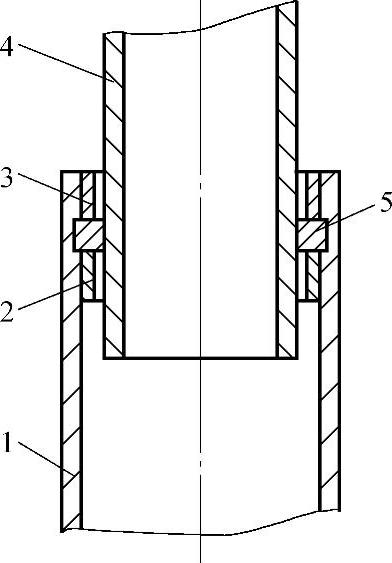

捷克SKODA—706MTS自卸货车,有四节升降液压缸筒,可作三面倾卸,使用过程中,常见的故障为漏油,除因液压缸O形密封圈损坏造成漏油外,另一主要原因是每节液压缸内对密封圈4起保护作用的上下两个塑料挡套2、3老化变形或脱胶破裂。当挡套破裂后(图2-179),升降液压缸筒4在液压作用下,做上下往复运动时,密封圈5移位,被高压油和液压缸筒冲挤而损坏,大量液压油经损坏的密封圈和破裂的挡套向外喷溢,造成严重的漏油现象,从而影响升降液压缸的自卸能力。因此,挡套性能好坏,与密封圈的使用寿命有直接关系。正确修复挡套,是解决升降液压缸漏油的关键。

考虑到进口配件购、制困难,及保持原厂设计要求等因素,根据旧挡套的使用性能,采用耐压耐磨的聚苯乙烯材料,加工新挡套,并用环氧树脂作粘结剂进行粘结。环氧树脂配方经过多次粘结试验,取得初步成效,现将其加工和粘结工艺介绍如下。

1)清除旧挡套。用车床将液压缸内已损坏的旧挡套切削干净,以见到金属光面为止,不允许留有旧的粘结物。

2)配制新挡套。用聚苯乙烯材料,按旧挡套型式和宽度,在车床上加工内外圆。其外径比液压缸筒切削后的光面直径小0.06~0.10mm;内径比上液压缸筒外径小2~4mm(作为粘结后精加工余量)。

图2-179 液压缸局部示意图

1—下液压缸筒 2—下挡套 3—上挡套 4—上液压缸筒 5—O形密封圈

3)配制环氧树脂。按下列成分和比例调制,其配方为(重量比):

环氧树脂:1

聚酸胺:0.8

石英砂:适量

邻苯二甲酸二丁酯:适量

4)清洗和粘结。按上述配方调制粘结剂。粘结前,先用丙酮将液压缸内粘结面和新挡套清洗干净,然后在粘结面上涂一薄层粘接剂,将新挡套嵌入并粘结好。

5)加压固化。将粘结好的聚苯乙烯挡套,立即用扩张卡具(自行设计)紧固,须使扩张卡具紧压在挡套内径面上,24h后,粘结的挡套即可牢固粘结于液压缸内壁上。

6)车削成型。用车床将粘结的聚苯乙烯挡套内径加工至比液压缸筒外径大0.06~0.10mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。