1.XKT提升机液压系统的故障

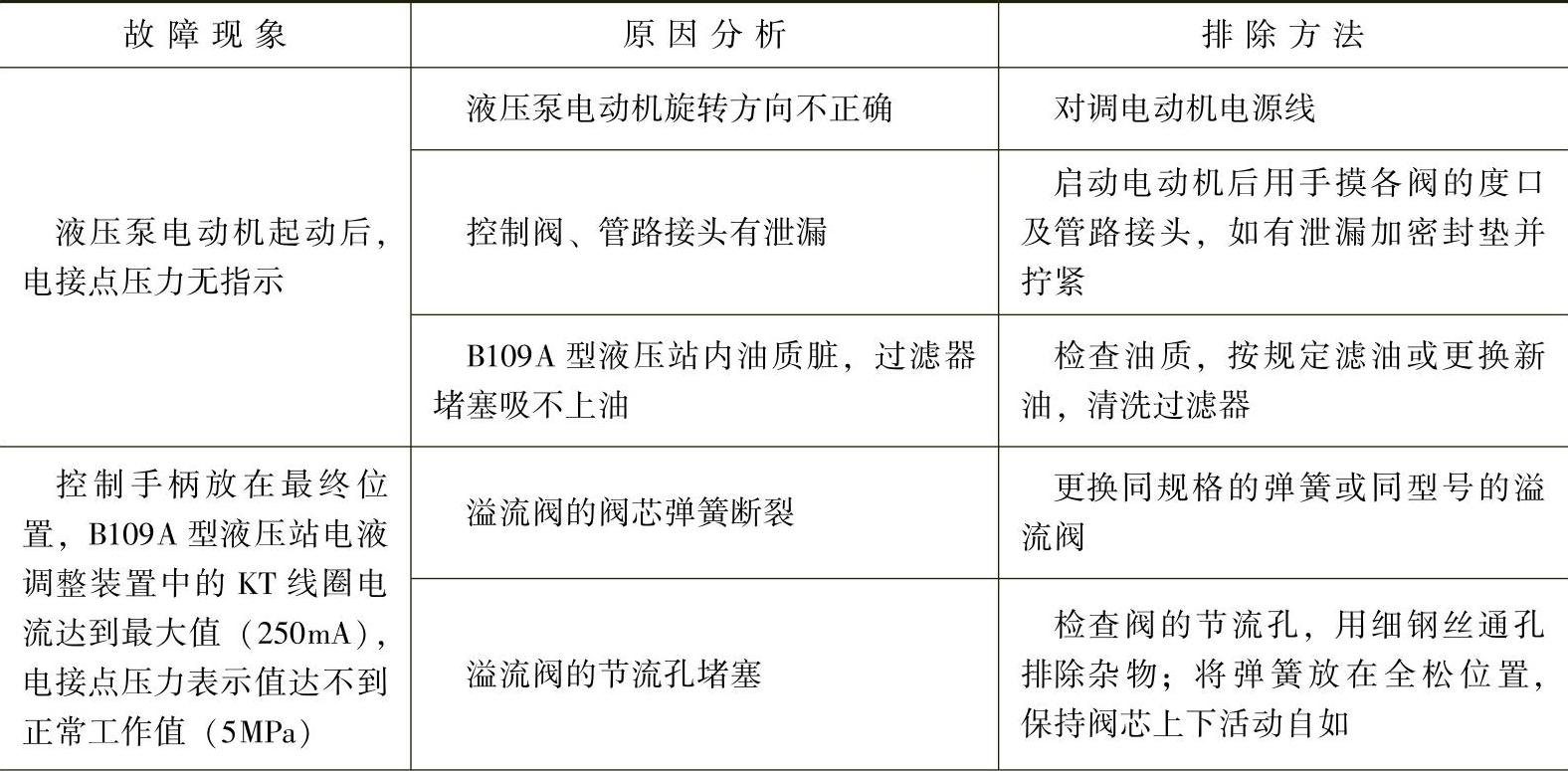

XKT提升机液压系统的故障见表2-27。

表2-27 液压系统的故障原因与排除

(续)

2.B109A型液压站的调整

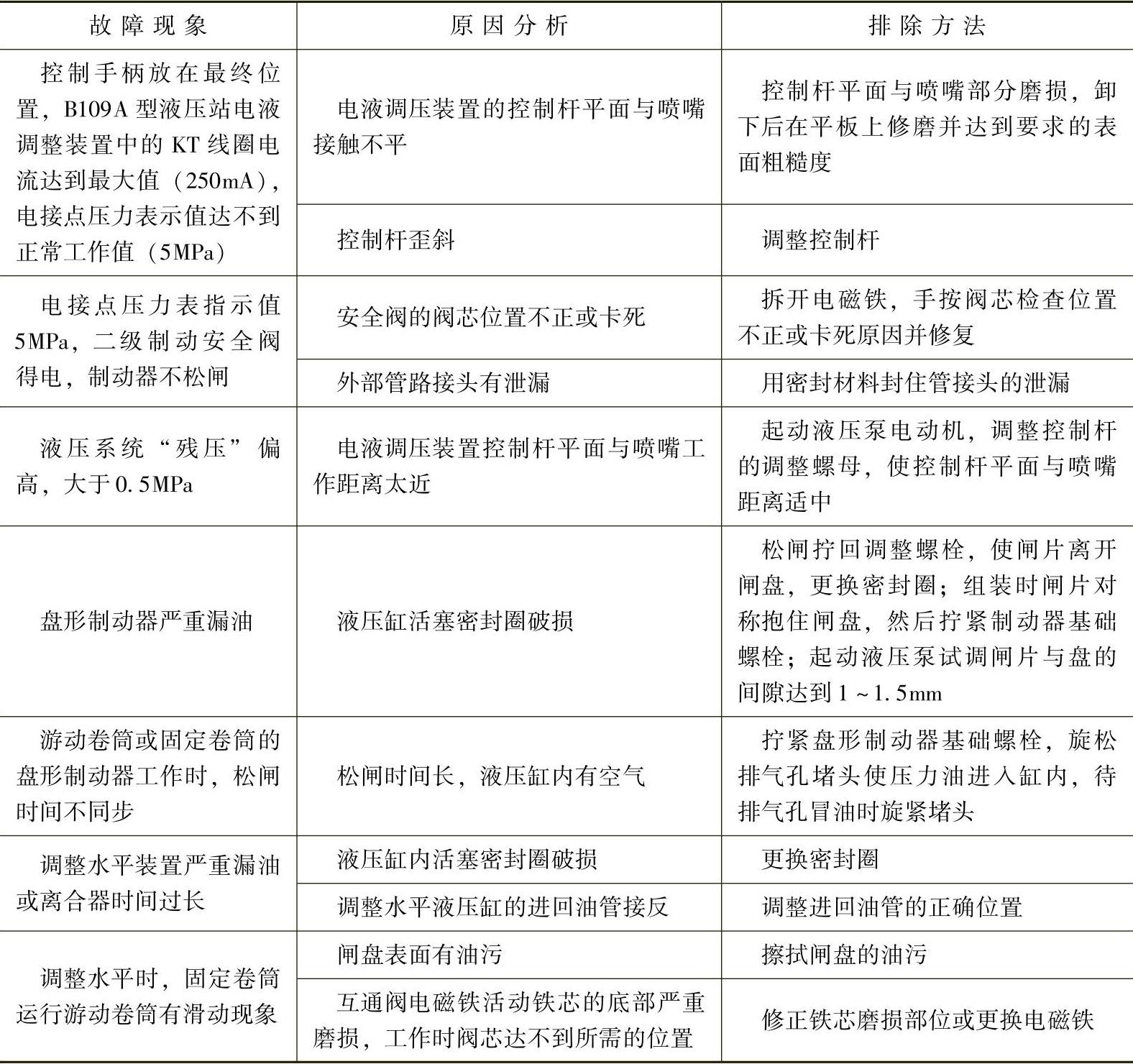

B109A型液压站内的溢流阀,电液调压装置的控制杆或KT动线圈检修后,其工作压力发生改变。此时应进行调整,具体方法如下(图2-180):

1)断开二级安全阀电磁铁电源,旋松溢流阀调整螺栓1,接通液压泵电动机过油压联锁装置并确定液压泵电动机旋转方向(KT动线圈不送电)。

2)起动电动机,用手按住电液调压装置控制杆2,堵住喷嘴3,拧紧溢流阀调整螺栓。此时系统压力逐渐上升(电接点压力表4有指示值),达到工作压力值5MPa时,紧固调整螺栓。

3)KT动线圈仍不送电,轻轻提起控制杆,压力随之下降,至一定值时停止,(此时电接点压力表的指示值称为“残压”,技术规范要求残压值不得大于0.5MPa)。然后慢慢放下控制杆,压力随之回升达到5MPa。这时控制杆的位置就是所需位置,用调整螺母将控制杆的位置固定在弹簧上。

图2-180 B109A型液压站液压系统调整示意图

1—溢流阀调整螺栓 2—电液调压装置控制杆 3—喷嘴 4—电接点压力表

4)给KT动线圈逐渐输入直流电(注意直流电源进入动线圈的方向性)使其向下移动,带动控制杆使弹簧受力变形而逐渐下移,压力逐渐上升至5MPa。这时KT动线圈相应的工作电压为36V,工作电流为250mA,解除过油压联锁。

液压系统正常工作时,液压值的变化关系应是:操纵控制手柄位置,KT动线圈电流值改变,控制杆产生相应位移;电液调压装置G腔的压力变化,使溢流阀D腔压力改变,阀芯位置也随之变化,电接点压力表指示值改变,制动力矩受其控制。

3.升降台液压系统振动和噪声

案例1——柱塞缸带重物下降产生振动和噪声

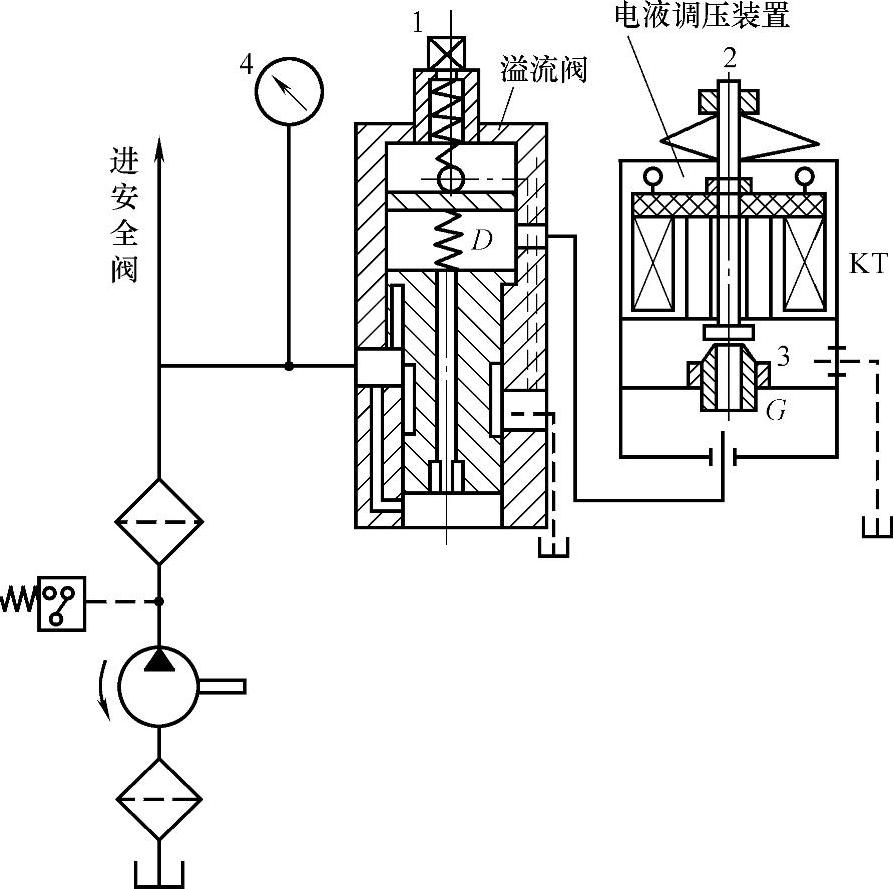

如图2-181所示为某厂自制的设备升降装置液压系统。它能实现设备起升、下降和在任一位置停止动作。

2YA通电时,油液——电磁换向阀5右位——液控单向阀7——柱塞缸8下腔——柱塞向上运动——重物顶升。

1YA通电时,油液——液控单向阀7——电磁换向阀5左位——节流阀4——油箱,柱塞向下运动——重物下降。重物下降速度由节流阀4控制,下降停止位置由液控单向阀7控制。

3YA通电时,油液——液压泵1——溢流阀2——油箱(卸荷)。

(1)存在问题 重物下降运动时发出节拍似的振动和噪声。

(2)问题分析 检测系统中各液压元件均正常,所以故障不是元件本身的问题造成的。系统中由于采用了节流阀调节柱塞缸下降速度,油液反向流动时,液控单向阀出油腔背压,而控制油压力仍为溢流阀6的调定值,阀芯受力平衡被破坏,阀芯下降使阀口关闭,出油腔压力变为零。这时,溢流阀6调定的控制油压力再次打开液控单向阀,油液反向流动,在反向出油腔中又产生背压,使液控单向阀关闭。这样反复进行,使柱塞缸下降和停止断续进行,同时发出了振动和噪声。

图2-181 升降台液压系统

1—液压泵 2、6—溢流阀 3—电磁阀 4—节流阀 5—电磁换向阀 7—液控单向阀 8—柱塞缸

(3)解决方法

1)提高控制油压力。提高溢流阀6的调定压力,即增大最小控制压力,这在柱塞缸下降速度的一定范围内,能够降低振动和噪声,但对降低控制部分的功率是不利的。

2)改变节流阀的设置。将节流阀设置在液控单向阀之上,使液控单向阀反向出油腔背压为零。这有利于消除振动和噪声,但增大了柱塞缸上升时的功耗。(https://www.xing528.com)

3)选用合适的液压阀。选用有外部泄油口的液控单向阀能消除振动和噪声。

系统中暴露的问题是由于元件类型选则不当造成的。此例告诫我们,在选用液控单向阀时,除了要知道它作为液压锁的功能外,还要了解其结构类型,当有背压存在时,应选择带有外泄口的液控单向阀。

案例2——双泵供油产生振动和噪声

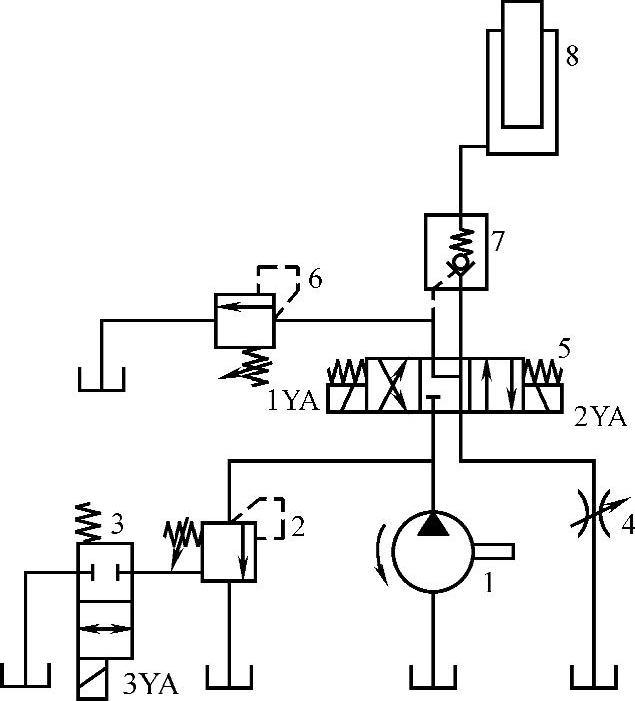

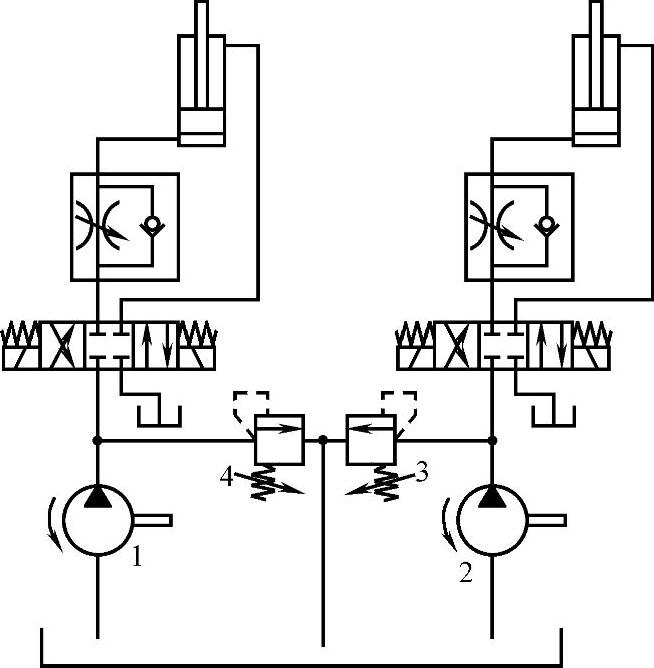

某厂自制的设备安装升降台液压系统如图2-182所示,用双泵双回路控制两个顶升液压缸,实现双缸同时动作或单缸动作。两路对应的液压元件规格相同,管路通径相同。

(1)存在问题 液压泵1和2同时起动,溢流阀3和4压力不稳定,并发出振动和噪声。

(2)问题分析 试验表明,只有一个泵起动单缸动作时,溢流阀调整的压力稳定,没有明显的振动和噪声。当双泵同时起动,即两个溢流阀同时工作时就出现上述故障。

分析液压系统可以看出,两个溢流阀除了有一个共同的回油管路外,并没有其他联系。显然、故障原因是由于共用同一个回油管路造成的。如果总回油管路仍按单独回路的通径设计和选取,必使双泵同时供油时溢流阀回油口背压增高。

图2-182 升降台液压系统

1、2—液压泵 3、4—溢流阀

可见,双泵同时工作时,总回油管路沿程阻力损失大约增大2倍(层流)或4倍(紊流),即溢流阀的回油口背压增大2倍或4倍。

从溢流阀的结构性能可知,溢流阀的控制油道为内泄,即溢流阀的阀前压力油进入阀内,经阻尼孔流进控制容腔(主阀上部弹簧腔),当压力升高克服先导阀的调压弹簧力时,压力油打开先导阀阀口,油流过阀口降压后,经阀体内泄孔道流进溢流阀的回油腔,与主阀口溢出的油流汇合,经回油管路一同流回油箱。因此,溢流阀的回油管路中油流的流动状态直接影响溢流阀的调整压力。倘若有压力冲击、背压等流体波动直接作用在先导阀上,并与先导阀弹簧力方向一致,则控制容腔中的油液压力也随之增高,并出现冲击与波动,导致溢流阀调整的压力不稳定,易激起振动和噪声。

两个溢流阀共用一个回油管,由于双泵同时工作时两股油流的相互作用,极易产生压力波动,同时溢流阀回油口背压明显地增大,在这两个因素的相互作用下,必然造成系统压力不稳定,产生振动和噪声。

(3)解决方法

1)将两个溢流阀的回油管路分别接回油箱,避免相互干扰。

2)将合流后的总回油管路通径加大,并将两个溢流阀均改为外部泄漏型,即将经过先导阀阀口的油流与主阀回油腔隔开,单独接回油箱。

此例系统的工作原理没有问题,但在实际使用中却出现了故障。这说明,设计液压系统时,除了应正确地选择元件组成系统外,还应该合理地设计配置管路。

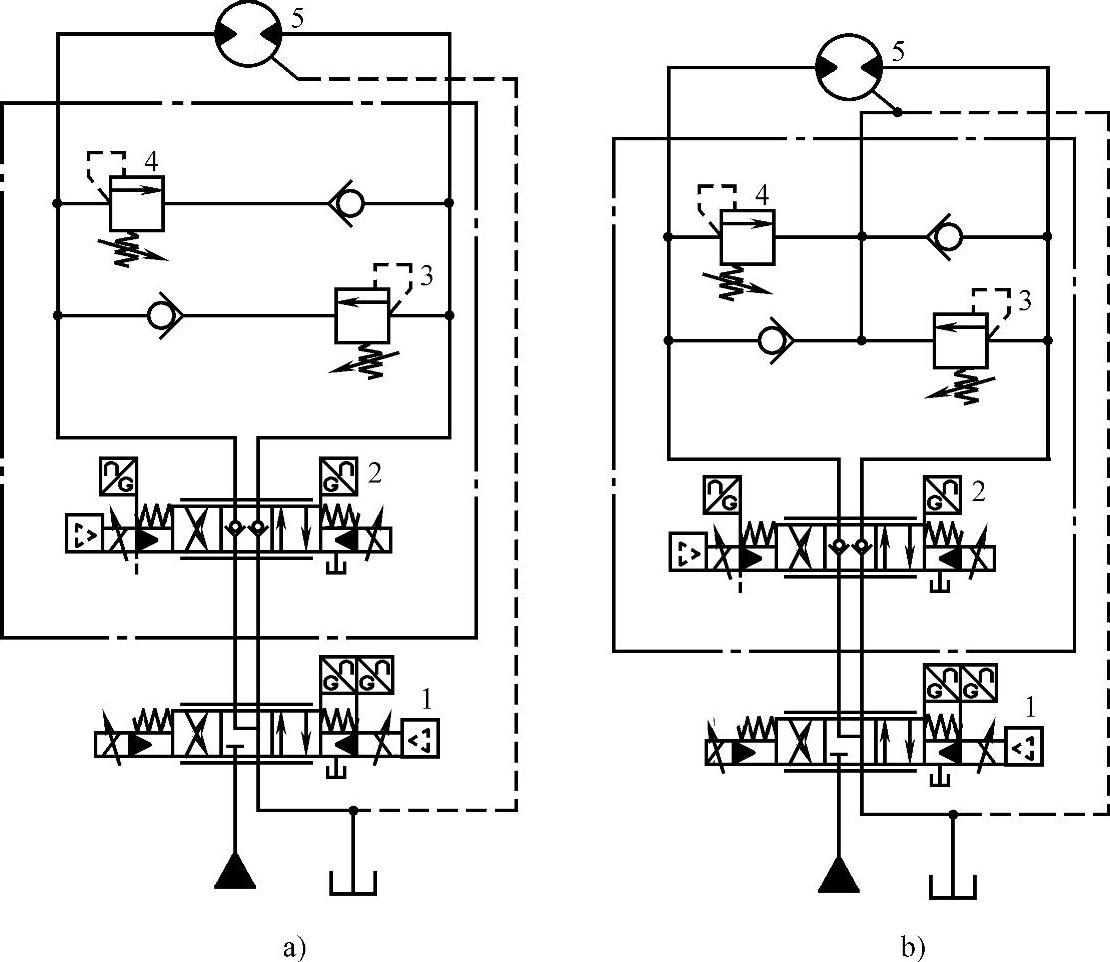

4.吊车回转机构噪声和气蚀

如图2-183a所示为全回转浮吊旋转机构的液压驱动回路。电液比例换向阀1控制液压马达的转向及回转速度,伺服阀2控制液压马达停止和运转平稳,溢流阀3、4对液压马达起安全保护和制动缓冲作用,液压马达5驱动浮吊回转机构,要求运转平稳无噪声,回转速度可调节。

图2-183 吊车回旋转机构液压驱动回路

a)改进前 b)改进后

1—电液比例换向阀 2—伺服阀 3、4—溢流阀 5—液压马达

(1)存在问题 当电液比例换向阀开口量由大到小变化时,供油流量减小,回转机构在惯性力作用下全速继续运行,液压马达供油量不足,出现噪声和气蚀现象。

(2)问题分析 当回路对液压马达供油流量减小,液压马达在强大惯性力作用下全速回转时,液压马达出现供油量不足,但回路没有补油措施,这便是问题之所在。

(3)解决方法 如图2-183b所示,将溢流阀3、4的回油口与液压马达的泄漏油管接通,问题即可解决。

1)回路采取制动缓冲措施是必要的。本回路采用的两个溢流阀起安全保护和制动缓冲作用,通常称双溢流阀组缓冲。当主油路高压侧的压力超过溢流阀调整压力时,溢流阀打开使回路压力不再继续增加,起安全保护作用。制动时,负载的惯性作用使马达转入泵工况,出油口产生高压,此时溢流阀打开,起缓冲制动作用。

2)应设计补油回路。在工程机械和起重运输机械中,通常采用液压泵和液压马达组合的闭式系统。这类回路补油措施很重要。补油的作用:第一,补充液压泵和液压马达的泄漏,防止因液压泵供油不足,而使液压马达吸空;第二,更换主油路的油液,使系统强制冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。